分流叶片离心泵非定常流动及动力学特性分析

2014-05-16张金凤王文杰方玉建叶丽婷袁寿其

张金凤,王文杰,方玉建,叶丽婷,袁寿其

(江苏大学流体机械工程技术研究中心,镇江 212013)

分流叶片离心泵非定常流动及动力学特性分析

张金凤,王文杰,方玉建,叶丽婷,袁寿其

(江苏大学流体机械工程技术研究中心,镇江 212013)

为了研究在流固耦合作用下分流叶片对低比转数离心泵内部非定流动及结构动力特性的影响,以高温熔盐泵为研究对象,采用计算流体力学软件ANSYS CFX12.1和有限元软件ANSYS Workbench对有/无分流叶片的两种方案高温熔盐泵,进行了考虑泵内部流场和结构场的相互作用的双向流固耦合求解。对比分析了两种方案对泵非定常流动及结构动力特性的影响,结果表明:流固耦合作用使得各监测点的压力脉动和径向力脉动规律和幅值均发生了明显变化,说明在该类泵的流场模拟中,流固耦合作用较明显,不可忽视;分流叶片的添置减小了流场内压力脉动及径向力脉动幅值;带分流叶片转子的变形量变化梯度、等效应力变化梯度、最大变形量及最大应力值均小于不带分流叶片转子,且带分流叶片转子等效应力随时间的变化也明显小于不带分流叶片转子。即分流叶片的添置不仅有利于提高转子的承载能力,而且还有利于改善转子的变形和受力,从而提高转子的抗疲劳能力。

分流叶片;熔盐泵;双向流固耦合;非定常流动;结构动力特性

泵是一种高温熔盐的输送设备,用于高温硝酸盐、亚硝酸盐、离子膜烧碱的输送,并广泛用于三聚氢胺、制盐、制碱及尿素等化工流程。熔盐泵在高速运转过程中需要承受由于离心力、流体作用力等作用而产生的应力。

目前,流固耦合理论在旋转机械领域应用较为成熟。Rodriguez等[1]提出了一种附加质量的计算方法,并在空气中和静水两种环境下对水轮机转轮进行了模态试验。张立翔等[2]对水轮机叶片流固耦合振动分析进行了理论推导,并对水轮机进行了计算与试验,计算值与试验值吻合较好。罗永要等[3]采用CFD和FEA软件对混流式水轮机转轮在水介质中的模态特性进行了流固耦合计算研究。而且国内外学者在离心泵双向流固耦合的研究中已取得大量成果,Benra等[4]利用CFD和有限元分析软件对单叶片离心泵采用流固耦合计算方法分析了转子振动位移和所受的水力激励。裴吉等[5]采用双向流固耦合方法对离心泵内流场和叶轮结构响应进行联合求解,研究了流固耦合作用对离心泵内部流场的影响。刘厚林等[6]针对导叶式离心泵采用单向和双向流固耦合计算方法,并对叶轮进行了强度分析。

分流叶片设计方法采用了长、短叶片间隔布置,可有效改善叶轮内流场分布,是改善离心泵叶轮机械综合性能的有效途径之一。国内外学者对带分流叶片离心泵进行了大量研究,主要是分流叶片的设计方法以及对带分流叶片的离心泵内流场的数值模拟、PIV测试和性能试验研究等方面[7-10]。然而,目前对带分流叶片的离心泵数值模拟的研究中,没有考虑到结构场与泵内部流场的相互影响。

由于低比转数高温熔盐泵内部的流动十分复杂,流体与叶轮之间存在着相互作用:一方面,在流体压力载荷的作用下,叶轮会产生变形;另一方面,叶轮的变形反过来会影响流场的分布,从而改变流体载荷的分布和大小。因此,将流体与结构单独求解,可能导致低比转数高温熔盐泵内流场和流动诱导振动分析结果与实际不相符。

因此,本文采用计算流体力学软件CFX12.1和有限元软件ANSYS Workbench 12.1求解器,对设计工况下相同工作温度(以700℃为例)的有/无分流叶片低比转数高温熔盐泵分别进行考虑内部流场和结构场相互作用的两场交替联合求解,研究叶轮变形对有/无分流叶片低比转数高温熔盐泵内部流场的影响规律,并将流场计算得到的瞬态载荷加载到泵转子上进行瞬态动力学分析,从而得到泵转子的瞬态应力及位移特性。

1 计算模型与数值模拟

1.1 模型泵方案设计

某系统用高温熔盐泵模型设计性能参数为:流量Q=15 m3/h,扬程H=45 m;设计限制及要求:受一些冷却机构限制,该泵潜于泵罐内,罐体直径为1 m;其结构是长轴液下泵,对泵的结构变形和受力等十分敏感。

根据上述设计要求,选择设计转速n=2 900 r/min,计算比转数ns=39,属于典型的低比转数离心泵范畴,设计了两个叶轮方案,其中方案一为4叶片普通离心叶轮设计方案,方案二是在方案一的基础上进行的优化,即在方案一的长叶片之间添置了向长叶片背面偏置且进口直径为0.75D2的分流叶片。

输送介质为FLiNaK熔盐:700℃下密度为2.02 g/cm3、粘度为2.9 cP。模型泵叶轮和轴的材料为Hastelloy C-276合金,密度为8 890 kg/m3,弹性模量为208 GPa,泊松比为0.307。

1.2 网格划分

采用Pro/E 5.0对高温熔盐泵进行三维全流场造型,将模型导入ICEM CFD软件,采用非结构化四面体网格进行网格划分,并在隔舌处进行加密,网格总数约为130万左右,满足网格无关性要求,如图1(a)、(b)、(c)所示。固体区域有限元网格在ANSYS Workbench中生成,网格单元数为475504,如图1(d)所示。

图1 计算域网格Fig.1 The computational mesh

1.3 数值模拟方法

应用ANSYS CFX软件进行全流场数值模拟,采用标准k-ε湍流模型进行求解,进口边界条件设定为速度进口,出口边界条件设定为平均静压。固体壁面设定为无滑移边界条件,固体壁面粗糙度0.012 5 mm。叶轮和蜗壳之间的交界面设为Frozen Rotor,网格结点的匹配方式设定为GGI模式。

在进行双向流固耦合求解时,设置如下:

(1)在Workbench的Transient Structure模块中设置结构的材料属性、耦合交界面、约束等信息,并生成以.inp为后缀的结构场设置文件。将CFX求解器中的外部求解器耦合功能(External Solver Coupling)设置为ANSYS MultiField,并读入结构场设置文件;

(2)在流固耦合的作用下,流体计算网格会发生变形,因此,需要对流场的计算域进行动网格设置,即将网格移动(Mesh Motion)设置为ANSYS MultiField,CFX从ANSYS求解器接收网格的变形信息(Total Mesh Displacement),而ANSYS求解器接收CFX计算的力载荷(Total Force);

(3)由于双向流固耦合的计算量较大,因此,选择相对较大的时间步长进行计算。在流场及结构场的设置中均以叶轮旋转18°作为一个时间步长,每个时间步长为0.001 034 48 s,每20个时间步长为一个旋转周期,叶轮旋转5个周期,总计算时间为0.103 448 28 s,并选取第5周期的计算结果进行流场及结构动力特性分析。

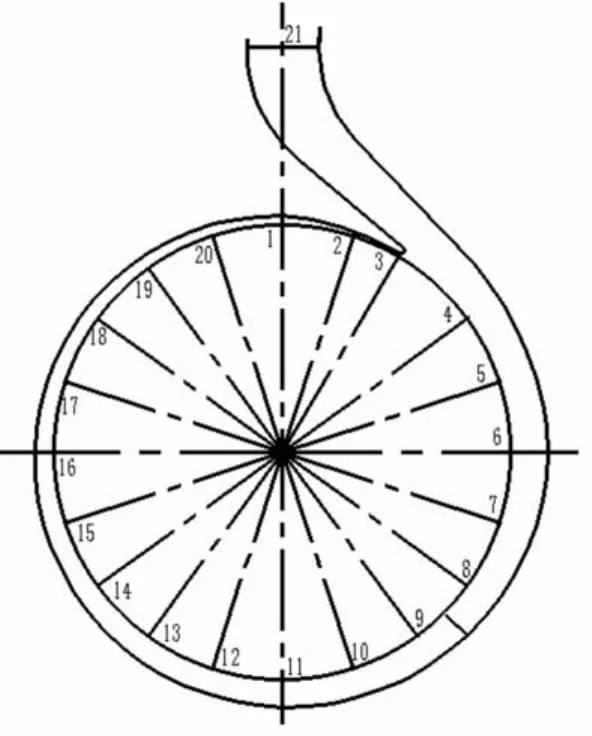

为分析流道内不同位置的压力随时间的变化情况,在低比转数高温熔盐泵叶轮-蜗壳交界面、叶轮进口及蜗壳出口处布置了22个测点,如图2所示。

图2 压力监测点布置Fig.2 the distributions of the monitors

2 外特性分析

图3显示了两种方案模拟扬程和模拟效率的对比。从图中可以看出,两个方案的模拟扬程均能满足设计要求,且方案A的扬程明显高于不带分流叶片设计方案。在小流量工况下,方案B的效率略微有所下降,但最高效率点却往大流量方向偏移,且方案B的高效区比方案A的宽,因此带分流叶片的叶轮可以加大泵的运行范围。

图3 方案A与方案B的性能对比Fig.3 The comparision of plan A and B

3 考虑流固耦合前后模拟结果对比

为了分析泵内压力脉动和径向力特性,分别定义无量纲压力系数Cp和径向力系数K:

式中,Δp为监测点静压与参考压力之差,取参考压力等于101 325 Pa;ρ为密度,取2 020 kg/m3;u2为叶轮出口圆周速度;F为径向力。

3.1 熔盐泵流道内非定常压力脉动分析

分析了设计工况下有/无分流叶片熔盐泵在各监测点处的压力脉动随时间变化的曲线,其中进口和隔舌监测点处的压力脉动变化最明显,出口监测点的压力脉动幅值相对较小,如图4所示。尤其对于无分流叶片的方案A,考虑流固耦合作用后,监测点处的压力脉动发生了明显变化,且无特定规律,脉动幅值显著增大;带分流叶片的方案B压力脉动规律基本保持不变,但脉动幅值略有降低,说明在该类泵的流场模拟中,流固耦合作用较明显。

且方案B的各监测点的压力脉动幅值均小于无分流叶片方案A,且脉动规律相对更加均匀,均出现了明显的8个波峰波谷,说明分流叶片的添置使得叶片与蜗壳动静干涉作用减弱,使得叶轮的变形情况得到了有效改善,从而也减弱了叶轮变形对流场的影响。

3.2 叶轮径向力分析

图5是流固耦合前后的径向力脉动时域图,二者存在较大差异。对于叶轮方案A,流固耦合后的径向力脉动无特定规律,且径向力明显减小;对于带分流叶片叶轮方案B,流固耦合前后的径向力脉动曲线脉动规律较为一致,但耦合后波峰位置下移,波谷位置上移,脉动幅值明显减小。说明流固耦合作用对叶轮径向力的影响不可忽略,且分流叶片的添置减弱了流固耦合作用对叶轮径向力的影响。因而后续分析均采用考虑了双向流固耦合作用的计算结果。

4 转子瞬态结构动力特性分析

4.1 转子最大变形量分析

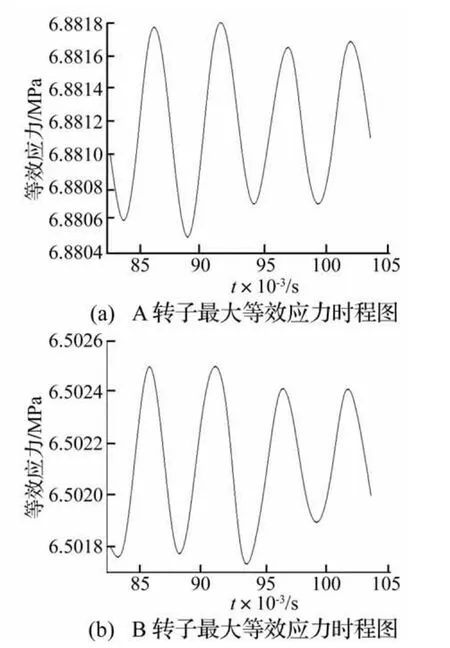

设计工况下有/无分流叶片转子最大变形量和最大等效应力随时间变化的情况,如图6和7所示。可以看出,有/无分流叶片转子的最大变形量和最大等效应力均随着计算时间的推移变化不大,说明计算结果已趋于稳定。但添置分流叶片后,转子的最大变形量和最大等效应力均明显地减小,进一步证实了分流叶片对转子变形和受力的改善作用。

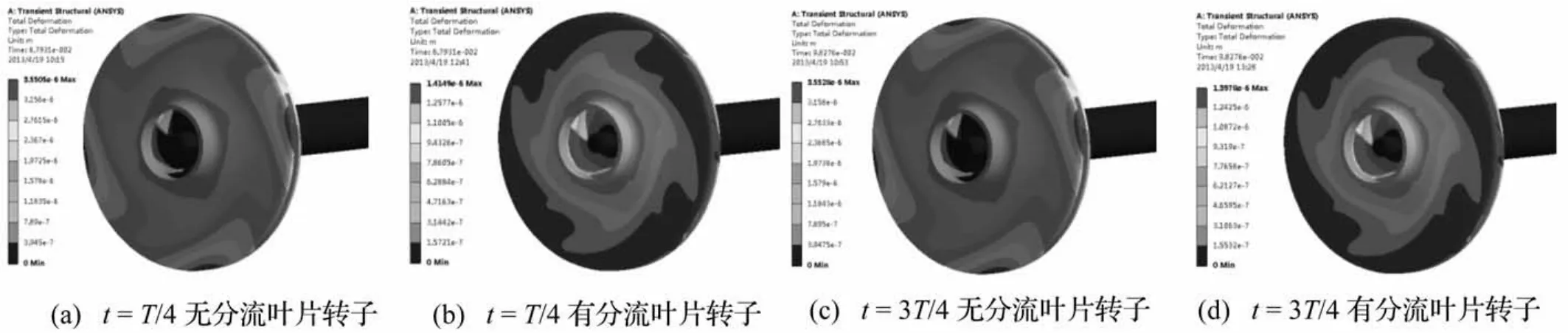

4.2 转子瞬态变形分布

图8为第五周期有/无分流叶片转子各个时刻变形分布图。从图中可以看出,各时刻下转子的变形分布图基本一致,均呈中心对称分布。对比两种模型的变形分布图可知,二者的最小变形量均出现在轴心处,但无分流叶片的转子变形量明显大于有分流叶片的转子变形量,且其最大变形量出现在叶轮出口靠近叶片吸力面处,而带分流叶片转子的最大变形量则均匀分布于叶轮出口处,这是因为分流叶片的添置使得叶轮出口处的流动变得均匀,从而提高了叶轮出口处变形量分布的均匀性。

图4 设计工况下监测点压力脉动Fig.4 The pressure fluctuation distributions of the monitors at the design condition

图5 叶轮径向力时域图Fig.5 The time domain of radical force of the impeller

图6 转子最大变形量时域图Fig.6 The time domain of the maximum deformation of the rotor

图7 转子最大等效应力时域图Fig.7 The time domain of maximum equivalent stress of the rotor

图8 转子各时刻变形分布Fig.8 The deformation distribution of the rotor

图9 转子各时刻等效应力分布Fig.9 The equivalent stress distribution of the rotor

4.3 转子各时刻等效应力分布

图8为第五周期有/无分流叶片转子各个时刻等效应力分布情况。可以看出,各时刻下的等效应力分布基本一致,且应力值变化很小,表明转子所受的交变应力较小,不容易产生疲劳破坏。对比可知,添置分流叶片后,转子的等效应力变化梯度及最大值均减小,且等效应力值随时间的变化也明显减小,说明分流叶片的添置不仅有利于提高转子的承载能力,而且还有利于提高转子的抗疲劳能力。

5 结 论

本文采用双向流固耦合方法,分析了不同工况下有/无分流叶片两方案的非定常全流场流动特性及转子瞬态结构动力特性,主要结论有:

(1)对比考虑流固耦合前后的压力脉动和径向力分布规律可知,流固耦合作用使得各监测点的压力脉动和径向力脉动规律和幅值均发生了明显变化,说明在该类泵的流场模拟中,流固耦合作用较明显;添置分流叶片的方案B的各监测点的压力脉动和径向力幅值均小于无分流叶片方案A,且脉动规律相对更加均匀。

(2)方案A和方案B的转子的最大变形量和最大等效应力均随着计算时间的推移而降低;方案B的转子的最大变形量和最大等效应力均比方案A的要小,说明分流叶片的添置可改善转子变形和受力。

(3)各个时刻下,方案A的转子的变形量变化梯度、等效应力变化梯度、最大变形量及最大应力值均小于方案B的转子,说明分流叶片不仅有利于提高转子的承载力,而且还有利于减小作用在转子上的交变应力,从而提高转子的抗疲劳能力。

[1]Rodriguez C G,Equsquiza E,Escaler X,et al.Experimental investigation of added mass effects on a Francis turbine runner in still water[J].Journal of Fluids and Structures,2006,22 (5):699-712.

[2]Zhang L X,Guo Y K,Wang W Q.FEM simulation of turbulent flow in a turbine blade passage with dynamical fluidstructure interaction[J].International Journal for Numerical Methods in Fluids,2009,12:1299-1330.

[3]罗永要,王正伟,梁权伟.混流式水轮机转轮动载荷作用下的应力特性[J].清华大学学报(自然科学版),2005,45(2):235-237.

LUO Yong-yao,WANG Zheng-wei,LIANG Quan-wei.Stress of Francis turbine runners under fluctuant work conditions [J].JournalofTsinghuaUniversity(Scienceand Technology),2005,45(2):235-237.

[4]Benra F K,Dohmen H J.Comparison of pump impeller orbit curves obtained by measurement and FSI simulation[C].ASME PVP2007,San Antonio,Texas,2007.

[5]裴吉,袁寿其,袁建平.流固耦合作用对离心泵内部流场影响的数值计算[J].农业机械学报,2009,40(12):107-112.

PEIJi,YUANShou-qi,YUANJian-ping.Numerical calculation for effect of fluid-structure interaction on flow field in centrifugal pump[J].Transactions of the Chinese Society for Agricultural Machinery,2009,40(12):107-112.

[6]刘厚林,徐欢,吴贤芳.基于流固耦合的导叶式离心泵强度分析[J].振动与冲击,2013,32(13):27-30.

LIU Hou-lin,XU Huan,WU Xian-fang,et al.Strength analysis of a diffuser pump based on fluid-structure interaction [J].Journal of Vibration and Shock,2013,32(13):27 -30.

[7]Kergourlay G,Younsi M,Bakir F,et al.Influence of splitter blades on the flow field of a centrifugal pump:test-analysis comparison[J].International Journal of Rotating Machinery,2007,1.

[8]袁寿其,何有世,袁建平,等.带分流叶片的离心泵叶轮内部流场的PIV测量与数值模拟[J].机械工程学报,2006,42(5):60-63.

YUAN Shou-qi,HE You-shi,YUAN Jian-ping,et al.PIV measurements and numerical simulations of flow in centrifugal pump impellers with splitting vanes[J].Chinese Journal of Mechanical Engineering,2006,42(5):60-63.

[9]张金凤,袁寿其,付跃登,等.分流叶片对离心泵流场和性能影响的数值预报[J].机械工程学报,2009,45(7):131 -137.

ZHANG Jin-feng,YUAN Shou-qi,FU Yue-deng,et al.Numerical forecast of the influence of splitter blades on the flow field and characteristics of a centrifugal pump[J].Chinese Journal of Mechanical Engineering,2009,45(7):131-137.

[10]崔宝玲,朱祖超,林勇刚.长中短叶片复合叶轮离心泵流动数值模拟[J].农业机械学报,2011,42(3):74-79.

CUI Bao-ling,ZHU Zu-chao,LIN Yong-gang.Numerical simulation of inner flow in centrifugal pump with long-midshort blade complex impeller[J].Transactions of the Chinese Society for Agricultural Machinery,2011,42(3):74-79.

Influence of splitter blades on unsteady flow and structural dynamic characteristics of a molten salt centrifugal pump

ZHANG Jin-feng,WANG Wen-jie,FANG Yu-jian,YE Li-ting,YUAN Shou-qi

(Research Center of Fluid Machinery Engineering and Technology,Jiangsu University,Zhenjiang 212013,China)

In order to investigate the effect of splitter blades on unsteady flow and structural dynamic characteristics of a molten salt centrifugal pump,the directly coupled method considering interaction of fluid and structure was applied to compare the unsteadiness and structural dynamic characteristics of the pump with and without splitter blades by using ANSYS CFX 12.1 and ANSYS Workbench.By comparing the results of the unsteady flow and the structural characteristics,it was shown that the results of pressure fluctuation and the radical trust change greatly,the effect of FSI is very obvious,it cannot be ignored;the pressure fluctuation,the radical trust,the maximum equivalent stress fluctuations,the maximum deformation fluctuations,the equivalent stress distribution,and the maximum stress and the maximum deformation of the pump with splitter blades are smaller than those of the pump without splitter blades,so the splitter blades can improve the impeller loads and the capability of anti-fatigue.

splitter blade;molten salt pump;FSI;unsteady flow;structural dynamic characteristics

TH311

A

10.13465/j.cnki.jvs.2014.23.007

国家科技支撑计划项目(2011BAF14B04);国家自然科学基金资助项目(51009072)

2013-11-08 修改稿收到日期:2014-01-02

张金凤女,副研究员,1981年2月生