复平模具的有限元分析与操作指导

2014-05-15乔根荣

乔根荣,黄 兵,刘 聪

(1.江苏亚威机床股份有限公司,江苏 扬州 225200;2.扬州大学 机 械工程学院,江苏 扬州 225127)

0 引言

折弯机上的复平模具被广泛应用于锻压行业,复平模具分为复合型复平模具与专用复平模具。由于复合型复平模具可以将锐角折弯与压边两个工序共用一套模具完成,不需要更换模具,故可减少辅助工时,适用于批量生产,但是如果操作不当或是模具的承载力过大往往会影响到复平模具的使用寿命。

目前对于折弯机使用的复平模具的研究较少,主要是根据经验以及工艺要求进行设计。本文使用有限元方法[1,2]对复平模具进行分析并对该使用方法提出改进。

1 复平力的计算

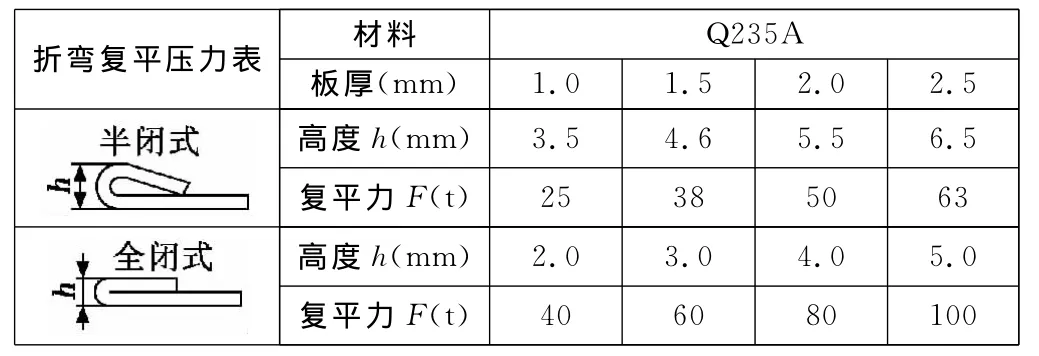

表1为Q235 A钢单位长度上的复平压力。不锈钢板复平力为表1数据的1.5倍,铝板复平力为表1数据的0.6倍。

表1 单位长度上的复平压力

复平压力F(N)的计算公式为:

其中:K为复平压力系数,半闭式为20×104N/m,全闭式为40×104N/m;δ为折弯板料的厚度,mm;L为折弯板料的长度,m。

从使用模具的安全性考虑,根据复平压力表及复平压力计算公式,K取40×104N/m,δ取5 mm,L值根据加工钢板的实际长度选用。

2 研究对象

以亚威标准复平模为例,其长度L=835×3=2 505 mm,如图1所示。

图1 标准复平模

从折弯和复平的板料规格出发,可分为3种板料,分别是长度L<835 mm,835 mm≤L<1 670 mm,1 670 mm≤L≤2 505 mm。在实际加工中发现,如果操作不当会使得模具的复位弹簧失效、导向定位螺钉断裂以及导致复平模具损坏。

下面分别以L为500 mm,1 100 mm和1 800 mm的3种工件为例,在单位复平力40 t/m作用下,对复平模具的应力变形情况进行有限元分析。

3 有限元模型的建立

3.1 模型简化

为了建立合理的有限元力学模型,在保证计算模型的几何特性、力学特性和真实情况相近的条件下做如下简化[3]:①为避免复平模具中复位弹簧复杂的非线性变形,将复位弹簧去掉;②为保证能有高质量的网格,将模具上小圆角去除。

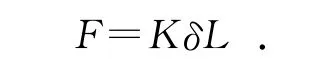

该模型经过网格划分后共得到171 719个节点,87 154个单元,如图2所示。

3.2 接触与约束处理

如图1所示,模具上部与下部之间在受载时都会有相对滑动,因此在此均设为摩擦接触。在工作台底面的分割面上作位移约束,限制其上下的移动。

图2 有限元模型

3.3 载荷施加

经过分析发现复平力要远远大于折弯力,因此在模型中加载时只考虑复平力对模具变形的影响,而力的加载位置取决于板料的放置位置,因此钢板放置位置的不同对模具的应力变形都会有影响。下面对L分别为500 mm,1 100 mm和1 800 mm的钢板在模具不同位置的受力变形情况进行有限元分析。

4 有限元分析及结果

(1)当折弯工件长度L=500 mm时,分别采用将工件放置于两段下模之间的位置和将工件放置于任意一段下模的中间位置这两种方法放置工件。

图3、图4给出了两种情况经过迭代计算后的应力云图。

图3 L=500 mm工件放置于两段下模之间时的应力云图

图4 L=500 mm工件放置于一段下模中间位置时的应力云图

由图3可以看出,两段下模接触的位置应力为285.4 MPa,模具上的最大应力为347 MPa;而图4中三段下模之间接触位置的应力都很小,模具上最大应力为267 MPa。

(2)当折弯工件长度L=1 100 mm时,分别采用将工件放置于整副模具中间的位置和将工件放置于任意两段下模的中间位置这两种方法来放置工件。

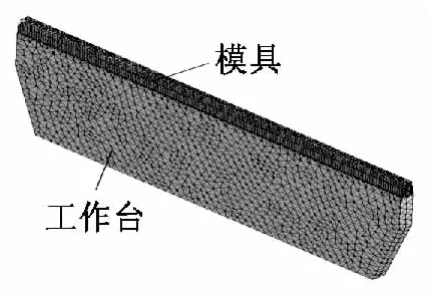

图5、图6给出了两种情况经过迭代计算后的应力云图。

计算发现,图5中最大应力出现在两段下模接触位置,最大应力为373 MPa;图6中下模之间接触位置的应力为278 MPa,模具上的最大应力为332 MPa。显然,图5中的放置方案出现的应力要比图6中的稍大。

图5 L=1 100 mm工件放置于整副模具中间时的应力云图

(3)当折弯工件长度L=1 800 mm时,分别采用将工件放置于整副模具最边上的位置和将工件放置于整副模具的中间位置这两种方法来放置工件。

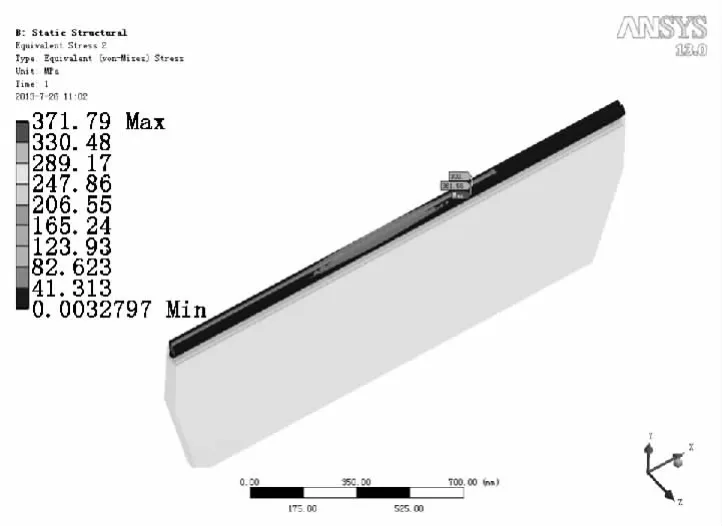

图7、图8给出了两种情况经过迭代计算以后的应力云图。

图7 工件放置于整副模具最边上时的应力云图

图8 工件放置于整副模具中间时的应力云图

计算发现,图7中两段下模接触位置的应力大小为361 MPa,最大应力为371 MPa;图8中下模之间接触位置的应力为302 MPa,模具上的最大应力为360 MPa。

3种工件分别在两种不同方案下的有限元计算结果对比说明:准确的板料放置方法可以有效地减小模具的应力,增加模具的使用寿命。

5 小结

本文采用有限元方法对公司标准复平模应力分布进行了分析,发现操作方式的不同对标准复平模的应力分布的影响较大,长期使用会严重影响模具的使用寿命。因此,从以上分析得出结论:当折弯工件长度L<835 mm时,应将工件放置于任意一段下模的中间位置;当折弯工件长度在835 mm~1 670 mm时,将工件放置于任意两段下模的中间位置;当折弯工件长度在1 670 mm~2 505 mm时,将工件放置于整副模具的中间位置。

[1] 浦广益.ANSYS Workbench 12基础教程与实例详解[M].北京:中国水利水电出版社,2010.

[2] 林道盛.锻压机械及其有限元计算[M].北京:北京工业大学出版社,2003.