采用新技术全面提高水资源综合利用率

2014-05-15刘国富刘凤茹

胡 雍,刘 伟,刘国富,刘凤茹,高 勇

(中国石油抚顺石化公司, 辽宁 抚顺 113008)

中国石油抚顺石化公司是我国炼油工业的“摇篮”,是集“油化纤塑洗蜡”为一体的大型石油化工联合企业。

“十一五”期间,按照集团公司整体发展战略和股份公司提出的“做精做优炼油、做强做特化工”的原则,努力建成炼油大而有特色,化工专又有规模,技术先进、特色鲜明、竞争力强的“千万吨炼油、百万吨乙烯”世界级炼化生产基地,实施“ 千万吨炼油结构调整”工程,形成东、西部两大集中生产区域, 实现炼油与化工合理匹配, 生产企业分布区域由四区六地减为二区三地, 改变了装置分散、流程长、互供量大、费用高等状况;淘汰 220万t/a小炼油装置,初步实现了“大规模、短流程、高附加、低成本、一体化”目标。

1 采用无磷环保水处理技术,提高浓缩倍数,实现节水减排

1.1 采用无磷环保水处理技术、满足提高浓缩倍数和可持续发展的需要

抚顺石化扩建80万t/a乙烯工程(以下简称烯烃厂)共有两套循环水系统,总循环量10.5万m3/小时,为满足节水、经济、环保的要求,循环冷却水采用新型绿色无磷水处理方案,克服了传统水处理剂的弱点。水处理药剂应用更加安全、费用节约和环境保护具体参数详见表1。

表1 第一、二循环水场基本情况Table 1 The basic situation of No1 and No2 cooling circulating water plants

纳尔科公司2004年最先在中石油4个万t吨以上循环量的循环水场使用全无磷的水处理方案, 吉林安治公司2008年开始在中石油4个t吨以上循环量的循环水场使用全无磷的水处理方案,两家公司均有着丰富的全无磷的水处理运行经验。

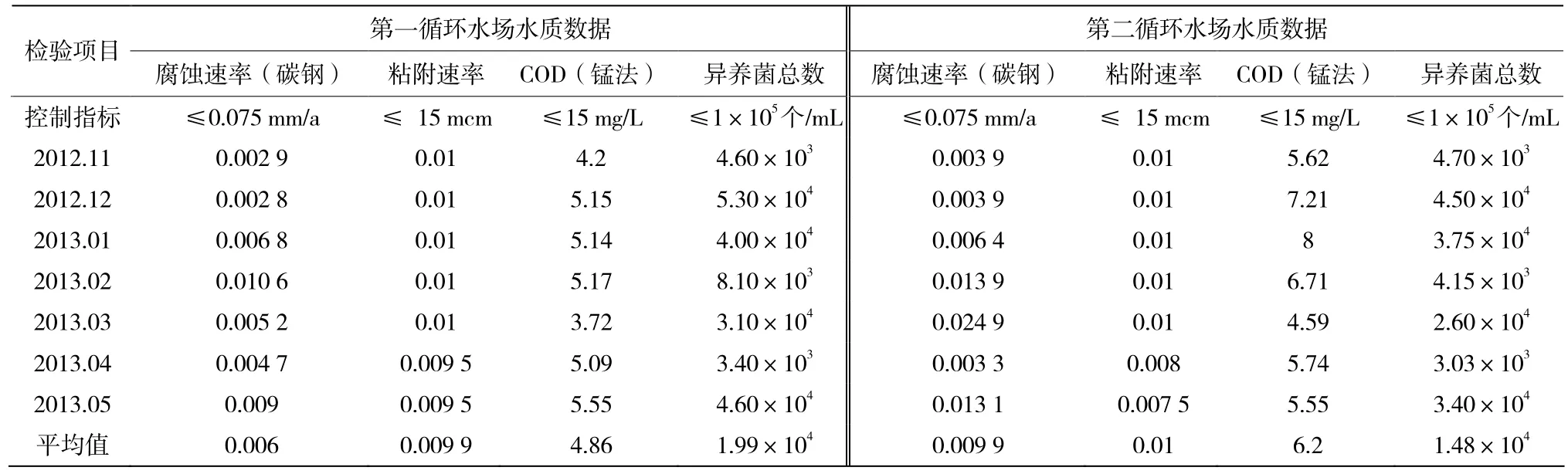

2012年10月在抚顺石化扩建80万t/a乙烯循环水系统上进行无磷水处理药剂处理应用试验。使用运行中水处理各项指标均优于GB50050-2007《循环冷却水处理设计规范》要求,达到中石化现场监测指标“很好”的评价级别。应用结果见表2。

从表中数据可以看出,循环冷却水系统采用绿色无磷方案,循环水在浓缩倍数大于5条件下稳定运行,现场监测结果及循环水水质数据均达到并优于国标规定的要求。沉积速率和腐蚀速率均明显优于石化公司的限定指标。在保证循环水系统安、稳、长、满、优运行的同时还满足了环保排放要求,清洗、预膜期间置换排污水除了初期色度、悬浮物较高需污水场处理外,后期排水可以直接排放或经过简单处理后回用,减少了环境污染。在系统运行 7个月后,正逢检修,打开生产设备的碳钢、不锈钢和铜合金换热器等,发现系统不结垢、不腐蚀,有效地保证了循环水系统稳定、安全和高效运行,保证了装置的正常生产。

表2 第一、二循环水场水质数据Table 2 The water quality data of No1 and No2 cooling circulating water plants

2 冷却塔平面布置和选型充分考虑节能、节水

在冷却塔平面布置、冷却塔本体设计时充分考虑到运行时的能耗非常重要。针对本项目的技术特点,通过考虑湿热空气回流对冷却塔的热力性能造成的影响,冷却塔设备各部件及整体的优化设计,实现了冷却塔平面布置合理,冷却塔本体气流流场流线化、低能耗运行、超低飘水损失。现对设计中现对设计中节能降耗部分综述如下:

2.1 冷却塔背靠背一列布置,减少湿热空气回流对塔群热力性能的影响

由于受全厂总图平面布置影响,一、二循占地面积非常紧张,无法采用传统的单列布置形式。以一循为例,可选择的布置方式为:一种为3列布置,每列4台,另一种为1列背靠背布置。经过从类似工况的实塔测试总结的经验公式详细计算,采用多列布置的小气候影响较大,且占地面积较大,湿热空气回流将对冷却塔的热力性能影响大,最终选用湿空气回流影响较小的背靠背一列布置形式,并且将进风口湿球温度向上修正0.2 ℃。

2.2 优化冷却塔整体设计,节能降耗,防冻防凝

优化节能设计、节约风机能耗、降低水耗。

冷却塔的风机能耗主要取决于填料的热工性能、塔体阻力、风机全压效率、风机配置、动能回收型风筒的应用等。在保证设计工艺要求的前提下,充分考虑以上影响冷却塔能耗的关键因素,采取一系列有针对性的节能设计,可使风机系统长期在低能耗下运行。

a.采用高效填料、改进喷头、优化塔体设计降低塔体阻力

在同等换热量的前提下,填料的热工性能越好所需要的风量就越小。设计采用的 IC-A型薄膜填料具有比表面积大,有效延长了淋水时水滴在填料段的停留时间,水气热交换更加充分的优点。

b.采用高效风机、曲线型动能回收型风筒达到节能目的

设计工况下, Howden风机效率高达90.7%,能耗更低。通过采用全压效率较高的风机,风机轴功率由国产的 164.3 kW,降低为 Howden风机的153.7 kW,节能效果明显。

c.优化节水设计 节约水耗

在冷却塔中,蒸发损失和排污损失由冷却塔热力性能、外界气象条件、循环水浓缩倍数等因素决定,通过采用专利技术的SJ型高效低阻加筋弧形收水器,飘水损失可达0.001%以下,极大的提高了设备的收水效率。

针对冷却塔进风口处容易产生严重的淋水外溅现象,一循冷却塔从设计上采取进风侧,填料梁底部采取内斜角处理并设有导流板,防止产生壁流水外延(特别是冬季风机关闭时);进风侧水池顶层梁采取下沉500 mm,循环水浸泡顶梁的设计,避免淋水撞击横梁产生的飞溅:塔下水池池壁外扩 1 500 mm,防止淋水受外界气流影响洒向塔外:同时设置进风口侧面导流板,避免淋水被涡流带出塔外等措施,彻底解决淋水外溅问题。

3 优化污水场设计和运行,实现污水资源化,提高污水回用率

根据“污污分流、分质处理”的原则,结合进入污水处理场的污水特性及回用要求,将进入污水场的污水分为3类分别处理,即生产生活废水处理单元(2501),清净下水处理单元(2502)、反渗透浓水处理单元(2503)。

3.1 优化污水场工艺流程设计,提高水重复利用率

污水处理场在设计之初就对各生产、辅助装置排水盐平衡进行核算,并参照各装置排水综合指标,对系统流程进行了优化。含盐量较低、污染物浓度较高的生产污水进入2501单元进行处理;含盐量较高,污染物浓度较低的循环水场排污水进入 2502单元进行脱盐处理。由于两套系统产水混合后,混合水含盐量仍无法满足作为循环水场补水的水质要求,在流程设计上又考虑了将2501单元产水分100 m3/h进入2502单元处理,尽最大可能提高污水回用量,减少外排污水量,提高水重复利用率,2013年污水场共计回用污水54.989 3万t。

3.2 开源节流,做好装置开工期间污水回用工作

3.2.1 接收装置开工期间冲洗水,实现回收利用

为节约水资源,从2012年5月份开始,污水处理场对各生产、辅助装置开工期间冲洗管线、设备的污水进行收集,并送到2501单元进行处理,通过气浮、多介质过滤器和活性炭过滤器处理后,出水符合进入循环水场要求,在开工期间共回用装置冲洗水8.51万t。

3.2.2 收集装置开工期间酸洗钝化水,实现废水利用

丁二烯、聚丙烯、乙烯和低密等装置相继进行酸洗钝化,该污水氨氮、总磷较高。其中钝化污水COD达到1 000 mg/L,但由于其主要成分为柠檬酸,可生化性好,较容易被微生物降解。因此对该污水的处理主要考虑脱氮除磷。为方便处理,保证水质达标,采用2503单元对污水进行处理,引进高效脱氮菌种,投加到SBR池,进行污泥培养、驯化,然后对储存的高浓度酸洗钝化污水进行分批处理,投加氯化钙去除总磷。处理后出水氨氮小于0.5mg/l,总磷在0.4~0.5 mg/L之间,水质合格回用到循环水场,共回用污水1.89万t。

4 优化管网设计,实现分压、分质供排水,实现雨水资源化

烯烃厂地管包括给水系统和排水系统两部分。给水设置有高压生产给水、低压生产给水、生活给水、循环冷却水、稳高压消防水、回用水六个系统。排水设置有生产污水、生活污水、含盐污水、循环水排污水、雨水、外排下水六个排水系统。

4.1 分压供水,实现降耗增效

生产给水设置为高、低压2个管网供水。低压生产给水系统(DN700)向循环水供补充水,到循环水界区线处的水压≥0.2 MPa(g),循环水补水量在1 519~1 969 m³/h范围内(不考虑回用水时 )。高压生产给水系统(DN300)向装置供生产水。该系统到各个装置区界区线处的水压≥0.4 MPa(g)。根据用户压力需求,将用水量较大的循环水补水采用低压供水,实现了节能降耗。

4.2 分质供排水、实现雨水回收利用,节能减排

在管网设计过程中要求各装置排水做到清污分流,污污分流。各装置区内生产过程中排出的生产污水与雨水分开,用单独系统收集和排放。有污染的生产装置划分污染区,并将污染区的初期污染雨水与后期清净雨水进行切换。初期污染雨水送到污水场处理,后期清净雨水和厂区非污染区的清净雨水收集到全厂11 000 m3的清净雨水池,雨水作为轻度污染的水资源,经简单处理后回用于循环水场补充水。2013年回收雨水量约6万t。

4.3 选用新型管材,实现安全、稳定供排水,降低供水的成本

本项目在地管管材的选择上进行了新的尝试,生活给水、含盐污水系统管材为钢丝网骨架聚乙烯复合管,电熔焊接;生活污水管道采用聚丙烯(PPH)管材;雨排系统管道材质为高密度聚乙烯(HDPE)缠绕增强管(B型),承插电熔焊连接。新型管材的使用可以保护饮用水免受污染,而且施工快捷,内壁光滑,输送阻力小,减少使用中能耗,连接可靠,不会渗漏因此经济效益和环境效益非常显著。

5 全面DCS控制,提高水系统自动化控制水平,节能降耗

随着计算机过程控制技术的发展和国内石化企业自动控制水平的提高,DCS集散控制系统在石化企业公用工程系统得到了广泛的应用。大大提高了生产自动化水平,通过实施DCS自动控制,使工艺参数达到给定值,使运行控制精细化、提高运行平稳率,既可以节能降耗,又可以提高水处理效果。

5.1 应用自动加药监控技术,实现系统自动加药

无磷方案相对于有磷方案,有着更高的控制要求,水质控制区间更为窄小。为避免操作风险和偏离操作区域带来的不可逆负面影响,自动控制和监控系统对高浓缩倍数无磷方案尤为重要[3]。自动加药监控系统可以自动在线监测循环水的pH值、电导率、ORP(余氯)、腐蚀率及药剂浓度的投加浓度,根据设定值,自动控制添加各种药剂。

5.2 循环水质在线实时监控,提高系统运行的稳定性和可靠性

为了提高循环水水质稳定控制平稳率,在循环水场设计时,设置了循环水在线分析仪,工艺管理人员和操作人员根据在线仪分析数据及时进行旁滤反洗、在线排污等操作调整,设置的在线分析仪有循环水余氯分析仪、TOC分析仪、监测换热器、ORP、循环水在线腐蚀率仪、循环水在线沉积率测试仪和循环水及补充水电导率仪。在线实时监控系统解决了循环水因人工分析频率低,分析数据滞后等影响操作调整的及时性和准确性问题,并且在系统出现泄漏,发生低pH漂移等异常情况时可以快速反馈循环水质的变化情况。为循环水系统高浓缩倍数下长期稳定运行提供充分的技术支持。保障了循环水场在高浓缩倍数下的稳定运行,提高了循环水运行管理的自动化水平。

5.3 设置系统摄像监视系统,实施远程监控

在各水泵房、冷却塔、水池、硫酸间设置了工业摄像头,引线进入DCS系统。摄像头可 360°转角遥控,提高了水系统监控水平。为水系统现场无人管理、远程监控,拓展了更大的发展空间。

6 下一部水系统优化的思路

6.1 冷却塔增设消雾设施,消除安全隐患、节能节水

北方的春秋、冬季节,此时由于环境温度低或者环境湿度很大,冷却塔内的空气与冷却水经过热质交换后,高温高湿空气排出塔外时被外界冷空气冷却,冷凝而产生很多液滴,形成冷却塔羽雾。当冷却塔风筒出口的羽雾很大时,使冷却塔周边道路能见度降低,地面湿滑,影响通行人员安全;会对其周围区域的气候产生变化,使得该区域空气湿度增大,从而影响周边南北总变电所的运行安全;造成大量循环水的损失,增加循环水系统的运行费用。所以从环境保护、节水、安全的角度,需要解决冷却塔羽雾问题。

6.2 多措并举,克服污水水质复杂带来的困难,提高污水回用率,实现环评要求

烯烃厂各生产装置经过近一年的调整运行,生产状况由频繁波动逐渐步入正常阶段,但丁苯橡胶装置所排生产污水因工艺原因,排污水质超出污水处理场设计进水标准,污水处理场在现有流程基础上,虽经多次工艺调整,仍无法保证排水达到设计标准。

6.2.1 对丁苯橡胶生产废水进行预处理改造,实现环评要求

丁苯橡胶生产废水中含有大量环状有机物和低聚物,主要污染物为苯乙烯、甲苯、乙苯、苯甲醛、丁二烯、LAS (凝集剂——三烷基氯化铵、二腈二胺甲醛缩合物)等[4],废水氨氮、总磷、悬浮物、含盐量等主要污染物浓度高,COD很难生物降解,B/C值低,是当前石化行业难处理的生产废水之一,装置开车以来对污水处理场平稳运行影响很大,所以说,对丁苯橡胶生产废水进行水质预处理改造是保证实现环评要求的必经之路。经实验研究, “复合铁盐除磷+PACT法+电吸附脱盐”的工艺路线适合丁苯橡胶生产废水预处理改造,并且PACT法抗污染物冲击能力、操作灵活性较强,可以根据污染物浓度的变化及时调整粉末活性炭投加量[5],流程末端再增设一套脱盐系统可以解决产水含盐量高的问题。经过上述改造,COD、总磷、氨氮、电导率四类污染物可以得到治理,污水处理场可以实现设计水质标准。

6.2.2 深化东部水平衡,实现污水零排放

为减少抚顺石化东部地区污水排放量,需对烯烃厂、新老电厂工业用水和排水进行整合。电厂污水进行“清污分流”后,全部送到烯烃厂污水处理场进行处理。其中新老电厂中和池高盐污水送到2502单元进行脱盐处理,其它低盐生产、生活污水送到2501单元处理,两个单元产水共同回用,预计满负荷条件下,回用水量将达到600 t/h以上;反渗透浓水送回到电厂作为冲灰用水和脱硫脱硝用水,最终实现环评要求的污水“零排放”。

7 结束语

随着国家节水减排的不断推进,要求企业生产成本越来越低,因此从根本上节约用水,减少排放,使有限的资源发挥最大的作用越来越重要。

对于石化企业循环水系统,可通过合理的控制浓缩倍数、做好污水回用、搞好循环水管理,可以达到减少新鲜水的消耗。污水回用等水处理新技术的应用,使循环水质更加多元化和复杂化,工业循环冷却水处理也将面临新的机遇和更大的挑战,以科技创新为深入推进节水减排工作的核心推动力,进行工业水系统的整体优化(污水整合及水资源优化),全面提高水资源综合利用率。通过自主创新、引进消化吸收再创新、集成创新等形式,突破节水技术瓶颈,实现节水减排不断登上新高度。

[1]赵荣明,顾海峰,陈志龙. 无磷水处理方案在空分系统的应用[J].冶金动力,2009,131(1):61-63.

[2]高立新.塑料管在市政工程中的应用[J].给水排水,2003,(4):23-25.

[3]曹立新.低磷、无磷配方的研究和应用[J].工业水处理,2003,23(10):74-76.

[4]薛慧峰,赵家林.丁苯橡胶废水中有机物的定性[J].分析化学研究简报,2006,(9):141-144.

[5]陈龙,丁年龙.传统活性污泥法工艺投加粉末活性炭的生产试验性应用[J].污染防治技术,2009,(10):7-8.