炼厂常减压换热网络优化及低温余热利用

2014-05-15邹帅,吴明

邹 帅, 吴 明

(辽宁石油化工大学, 辽宁 抚顺 113001)

2012年世界炼油总能力为44.48亿t/a,亚洲炼油能力的增加带动了全球炼油能力的复苏,达到12.82亿t/a,比2011年增加3600万t/a。2012年,中国原油一次加工能力达到 5.75亿 t/a,仅次于美国;世界炼油厂总数为655座,中国为53座,占8%[1]。中国的炼油工业,生产能力、企业规模和技术装备均达到了相当水平,部分领域已达到国际先进水平。但这不能掩盖我国炼油企业节能存在的很多问题,随着我国炼化工业的快速发展及激烈的市场竞争,节能降耗问题越发必要。因此,我们应当积极开发及推广优化换热流程、加热炉强化传热、热电联产、低温余热利用等技术炼油工业中的应用[2,3]。

1 炼厂常减压装置用能分析

1.1 现有换热网络结构

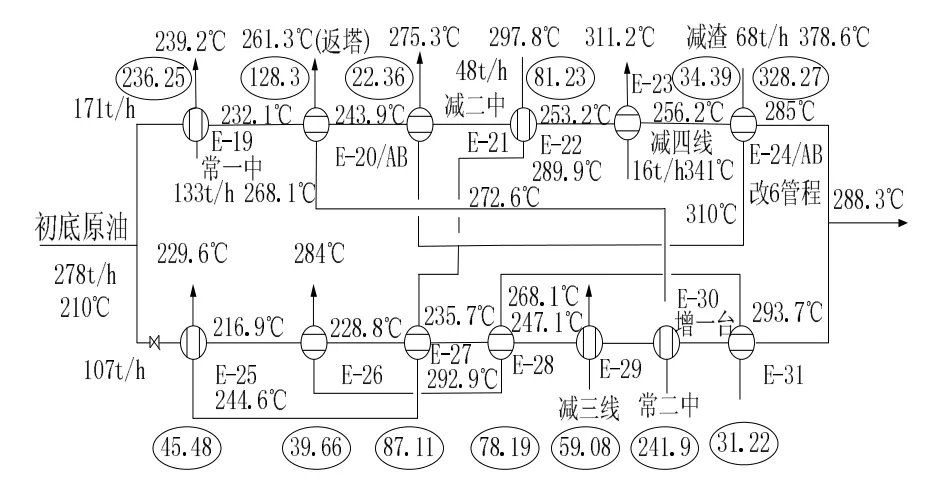

某炼厂常减压装置原油换热网络结构图见图1所示。

1.2 现有装置在能量利用方面的问题

(1)初底原油的换热终温较低。

(2)低温余热没有充分回收。目前常减压装置低温余热物流有六条,冬季时,回收热量仅占全装置低温热总量的35%左右;在夏季时,装置全年低温热平均回收率低于18%。

图1 常减压装置现有原油换热网络结构图Fig.1 CDU/ VDU existing crude oil heat exchange network structure

2 低温余热利用

2.1 低温热利用系统的设计优化原则

(1)对现有企业改造项目可进行统一规划、分期实施使得热源、热阱均需在企业及邻近区域的大系统范围内进行统筹考虑、全面规划,同级利用与升级利用措施统筹考虑[4~6]。

(2)热源、阱匹配也要利用换热网络优化设计技术。统筹分析各种工程因素要求的辅助设施投资。

(3)所有设计方案及设想,均需满足经济评价的要求。

2.2 具体方案

(1)初底原油段换热流程调整

①为了提高OHTC,从而多取出高温位渣油热量,将E-24/AB由四管程改为六管流程。

②故将渣油二次改进E-28,腾出E-31走常三线一次,常三线二次进E-21,出来后进加热炉的助燃空气,再冷却到一定温度去减压塔减一中。

③加大常二中二次换热器E-20的换热面积,同时在常二中一次换热器E-30上再串联1台原油换热器E-30B,如图2所示。

图2 初底原油段换热流程调整结果Fig.2 Heat exchange process adjustment results

(2)脱后原油段换热流程调整

保证脱后原油的换热终温,从而维持初馏塔合适的拔出率,是脱后原油段换热流程的重点。按照尽量减少更改原则,本方案仅仅调整了常顶循换热流程。E-14/AB走常二线一次,直接进原二次换热器E-5/AB,如图3所示。

图3 脱后原油段换热流程调整结果Fig.3 Desalted crude oil heat exchange process adjustment results

(3)脱前原油段换热流程调整

如图4所示,是方案脱前原油段换热流程调整结果。可以看出,减三线二次从二段出来后直接进一段,由于温度比常二线二次高。所以进E-3而不进E-2,E-2改走常二线二次。对换E-2和E-3的热物流,调整后,脱前原油的换热终温为120.4 ℃,可以满足电脱盐工艺要求[7~9]。

图4 脱前原油段换热流程调整结果Fig.4 Crude oil heat exchange process adjustment results

(4)原油换热网络的调整结果及分析

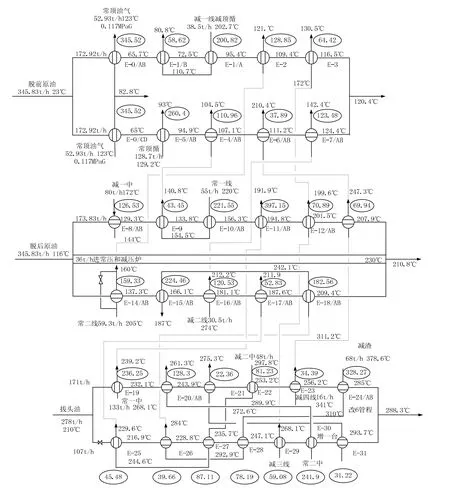

如图5所示,常减压装置原油换热网络总调整图,该图为上述全部调整总结于此。

2.3 低温余热回收

表1是常减压装置换热网络采用调整后的低温余热统计。从中可以得到,常顶循、常一线和常二线累积低温余热总量为456×104kcal/h,其中蜡油占 38.1%,常一线、常二线和常顶循占 61.9%。目前除了减二、三线在冬季用于发热、减四线加热除盐水外,剩下的余热均没有回收。

表1 换热网络调整后低温余热统计Table 1 Low temperature waste heat statistic after adjusting net

基于表1,分析后调整了内部低温热水回收流程,主要是回收的常一线、常二线和常顶循的低温余热。调整后的低温热热水回收流程如图6所示。

图5 常减压原油换热网络调整结果Fig.5 Heat net adjusted result of CDU/ VDU

图6 低温余热热水回收流程Fig.6 Low temperature waste heat recycling process

3 结 论

(1)网络改造后的后原油进初馏塔温度和脱前原油进电脱盐温度均得以提高,脱初底原油的换热终温由原先的280 ℃提高到288.3 ℃,换热终温提高8.3 ℃。

(2)由于初底原油换热终温提高了8.3 ℃,因此常压炉热负荷降低了212×104kcal/h,降低装置能耗0.61 kg toc/t原油,折合节能效益约千万余元。

(3)对提出的改造方案进行了经济效益分析,新增建设投资98.5万元,总工程费约为200万元,每年节能效益671.72万元,3.6个月实现投资回报。

(4)常减压装置原油换热网络改进后的总传热火用损比改进前下降了约 3%。常减压装置换热网络的改进,降低了过程传热火用损,提高了装置能量利用率。

[1]华贲.中国炼油企业节能降耗―从装置到全局能量系统优化[J].石油学报:石油加工,2009,25(4):463-471.

[2]钱伯章.节能减排:可持续发展的必由之路[M].北京:科学出版社,2008:242-247.

[3]刘光辉.常减压换热网络用能优化[D].北京:北京化工大学,2009

[4]易和平.兰州石化二套常减压装置低温余热利用[D].天津:天津大学,2005.

[5]武献红,吴丽,王东丽,等.石油化工厂低温余热的利用[J].河南化工,2007,24(3):38-39.

[6]吕亮功.低温热利用节能改造[J].炼油技术与工程,2004,34(9):60-62.

[7]阎雪峰,李同昌.炼油厂低温余热利用的几个实例[J].炼油设计,2002,32(11):55-57.

[8]田纯文,钟永锋,王卫连.实现装置热联合回收利用低温热[J].节能,2003(10):25-29.

[9]张广建,郑伟华.炼油装置热联合节能浅析和改进措施[J].节能,2006(7):43-45.