压铸机冲头和熔缸的摩擦有限元分析及实验研究

2014-05-14郭子利

郭子利

(唐山学院 机电工程系,河北 唐山063000)

0 引言

压铸机的冲头和熔缸是压铸机重要组成部分,尤其是冲头,在压铸送料过程中容易磨损,造成失效。在压铸过程中,为保证铝合金的金属液不能通过冲头和熔缸的间隙,其间隙最大值设定为0.05 mm,冲头受热后的变形量最大值设定为0.11 mm,如果超过了冲头和熔缸的最大间隙,两者相对运动时必然会产生硬摩擦。由于冲头硬度低于熔缸硬度,因此冲头的热膨胀是造成磨损的主要原因[1]。本文以冲头和熔缸为对象,研究两者摩擦时冲头的应力分布,并结合某铝合金压铸厂的生产实际,对冲头各个部位的磨损量进行测定,找到减小冲头磨损的方法,达到预期目的。

1 仿真模型建立

将冲头和熔缸的UG三维模型导入到ANSYS中进行有限元分析[2]。其有限元模型如图1所示。

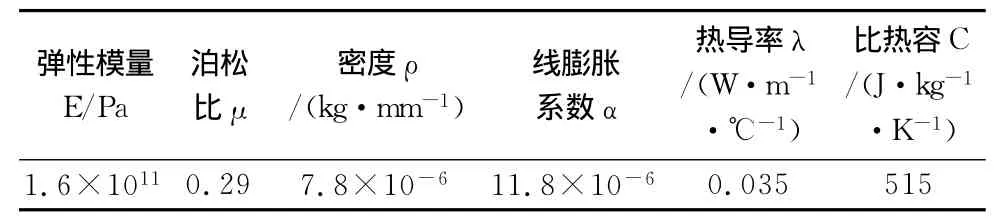

冲头的材料为球墨铸铁,其性能参数如表1所示。

由于熔缸的硬度远高于冲头的硬度。因此认为熔缸为刚体。材料不进行定义也可满足要求。

表1 球墨铸铁的参数

考虑到需进行模拟结构的接触分析,选用solid185实体定义单元类型。

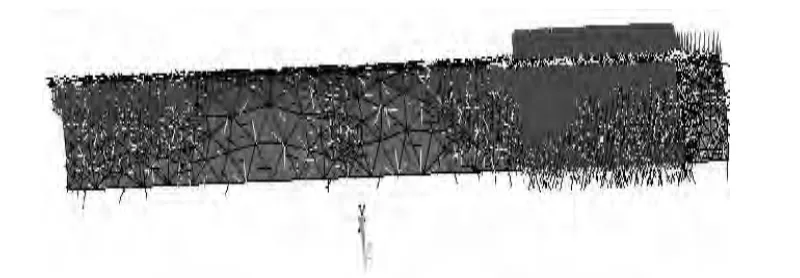

冲头和熔缸的的网格分布见图2。

图2 网格分布图

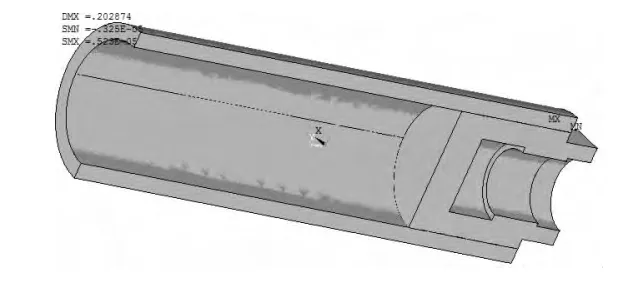

冲头是易损件,可将冲头定义成柔体,熔缸定义成刚体。熔缸和冲头相接触的表面上接触对创建结果如图3所示。

图3 接触对图示

2 结果分析

熔缸设置为整体约束,并沿其轴线方向给冲头加100 mm的位移,对冲头与熔缸间的摩擦过程进行应力分析,结果如图4-7所示。

图4 摩擦过程X方向应力分布

图5 摩擦过程Y方向应力分布

图6 冲头摩擦过程Z方向应力分布

图7 摩擦过程等效应力分布

由图4-7可知,应力主要集中在冲头表层,最大值为103 Pa。应力虽然不大,但由于冲头和熔缸间隙较小,冲头表面微小的凹凸部分也会发生变形;冲头温度降低,尺寸变小,冲头和熔缸间隙变大,若间隙超过0.05 mm,金属液流进间隙中,会加剧冲头和熔缸间的磨损。

3 冲头磨损量测定

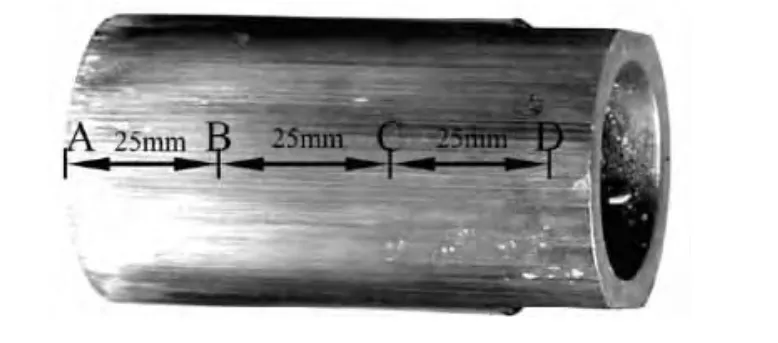

抽取4个某厂压铸后的冲头并将其洗净,发现磨损后的痕迹及少量裂纹和凹坑分布在冲头外表面上,且与冲头工作方向相同,如图8所示。

图8 摩损后冲头

用螺旋测微器对冲头进行磨损量测量,结果如表2所示。由表2可看出,冲头的实际磨损以冲头的端部最为严重。

表2 冲头各个部位磨损量的测定

4 减小冲头磨损的改进意见

4.1 改进冲头的材料和性能

对球墨铸铁进行有针对性热处理以增加耐磨性;同时采用铍青铜、奥-贝球铁等材料替代球铁材料以减少冲头摩擦[3]。

4.2 调整间隙[4]

将冲头和熔缸相配合的公差等级调高至H6/g5。从而使冲头受热后的最大变形量介于冲头和熔缸的间隙内,减轻冲头磨损。

4.3 改善润滑条件[5]

将石墨按比例添加到润滑油中,提升润滑的效果,从而提高冲头寿命。

5 结论

本文以冲头和熔缸为主要研究对象,利用UG三维软件进行三维建模,利用有限元分析软件ANSYS进行了应力分析,并对冲头磨损量进行测定,得到冲头端部磨损最为严重的结论。考虑实际生产活动提出了减小冲头磨损的改进意见。

[1] 张兆云,王海生.连铸球铁型材在压铸机冲头上的应用[J].铸造技术,2000(2):24-25.

[2] 李建军,李俊山,李钊,等.基于特征的三维模型简化算法研究[J].系统仿真学报,2007,19(11):2434-2436,2514.

[3] 刘环,崔雅茹.压铸机压射冲头的改进[J].铸造技术,2004(10):787-788.

[4] 田雁晨.金属压铸模具设计技巧与实例[M].北京:化学工业出版社,2006:45-60.

[5] 张兆云,王海生.连铸球铁型材在压铸机冲头上的应用[J].铸造技术,2000(2):24-25.