PCB制前设计成本控制浅谈

2014-05-12陈德章李加余胜宏科技惠州股份有限公司广东惠州516211

黄 慧 王 忱 陈德章 李加余(胜宏科技(惠州)股份有限公司,广东 惠州 516211 )

PCB制前设计成本控制浅谈

黄 慧 王 忱 陈德章 李加余

(胜宏科技(惠州)股份有限公司,广东 惠州 516211 )

文章主要讲述PCB制前设计对其生产制作成本的影响,从而给设计者提供了一套实用的参考资料,告诉设计者在日常工作中需要关注哪些项目,才能使用最低的制作的成本,设计出满足客户需求的产品。

制前设计;成本控制

1 前言

随着PCB技术的不断进步,印制板(PCB)行业得以飞速发展,同时产品的竞争日益激烈,PCB行业己进入了微利时代。企业要想在竞争中生存并获得发展,产品的可制造性及成本管控显得尤为重要,但企业想从技术及工艺上获得竞争优势也变得非常的困难。然而工程设计作为产品制造过程的前端,在产品设计时在满足客户要求的前提下,充分考量产品的材料成本,制造过程困难,避免产品的极限能力,保证产品生产过程的顺畅发挥着非常重要的作用。

本文以PCB制前设计为例,从生产材料的选择、排版利用率、压合叠构与阻抗设计、生产制作流程、生产效率、生产过程品质等方面介绍工程设计对产品可制造性及成本控制的影响。

2 工程设计对成本影响的主要因素

(1)产品材料的选择(不同的材料其单价不同):普通材料与特殊材料;常用材料与非常用材料;品牌材料与非品牌材料等的选择。

(2)产品的排版利用率(合理的排版可有效提升排版利用率):基板利用率;PP的利用率;干膜的利用率等。

(3)压合叠构的匹配(经济合理的叠构):选用经济厚度的基板,PP;选用工厂常规的叠构;选用制作良率高的叠构等。

(4)产品加工方式(选用经济,效率高的加工方式):CNC铣板;邮票孔连接;V-CUT;模冲等加工方式。

(5)生产流程的选择(优化生产流程):是否需要设计二钻流程;一次铜流程或者二次铜流程等。

(6)制造效率的提升(优化设计提升产出):排版可以提升生产效率;最小孔径优化可以增加钻孔叠次;排版间距及优化成型程式可以增加铣板的叠次及效率等。

(7)生产过程品质(优化资料,减少极限制程,提升生产品质):排版的合理与残铜分布的均匀性可改善压合、电镀的良率;优化资料避免极限制程,可有效提升生产品质等。

3 设计选用材料对成本的影响

3.1 板料供应商的选择

(1)双面板优先选用KB料,客户有要求时依客户要求;

(2)四层板内芯板厚1.2 mm及1.3 mm时,优先选择KB料,其它板厚优先选择超声,客户有要求按客户要求;

(3)六层板(含)以上,优先选择超声,客户有要求按客户要求;

(4)中Tg板料,优先选择超声;高Tg板料优先选择南亚,客户有要求按客户要求。

3.2 板料规格尺寸的选择

(1)常规规格尺寸:940 mm×1245 mm(37''× 49'');1041 mm×1245 mm(41'×49'');1092 mm× 1245 mm(43''×49'')

(2)特殊规格尺寸基板的选择(通常特殊规格尺寸供应商是有量的条件限制的):

①建滔:1041 mm×1092 mm(41''×43'');1092 mm×1295 mm(43''×51'' )通常特殊规格尺寸供应商是有量的条件限制的。

②南亚:1041 mm×1092 mm(41''×43'')(惠州南亚,台湾南亚);1880 mm×1245 mm(74''× 49'');2057 mm×1245 mm(81''×49'');2184 mm× 1245 mm(86''×49'')(上海南亚,但需成套)。

③联茂:1031 mm×1080 mm(40.6''×42.5'');1067 mm×1397 mm(42''×55'');1880 mm×1245 mm (74''×49'');2057 mm×1245 mm(81''×49'');2184 mm×1245 mm(86''×49'')(广州联茂,但需成套)。

④浩荣:1041 mm×1041 mm(41''×41'');1092 mm×1168 mm(43''×46'');940 mm×1168 mm (37''×51'');1041 mm×1295 mm(41''×51'');1092 mm×1295 mm(43''×51'')。

(3)规格尺寸的选用:考量利用率的同时需考量选用基板规格,优先选用大规格基板,如1092 mm× 1245 mm(43''×49'');其次为1041 mm×1245 mm(41'×49'');最后选用940 mm×1245 mm(37''× 49'')。因为大排版可有效提升生产产能。

3.3 使用

使用挡点网进行油墨印刷,针对防焊开窗的大pad及成型区以外区增设挡点,印刷时不下墨,减少油墨的使用量

4 排版利用率对成本的影响

(1)成品利用率计算公式见式(1)。

(2)对PCB板设计排版成品利用率采用目标管理(表1)。

表1

对成品利用率未达标的料号需提出确认讨论并给出未达标原因。

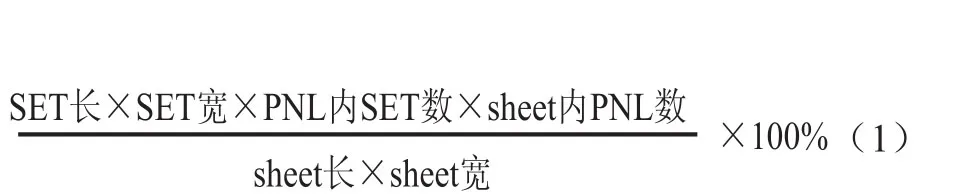

(3)采用不同的排版方式,力求获得最大利用率:

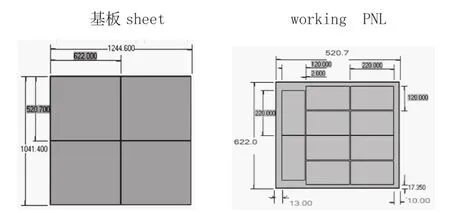

①大小排版,提升利用率(图1)。

图1

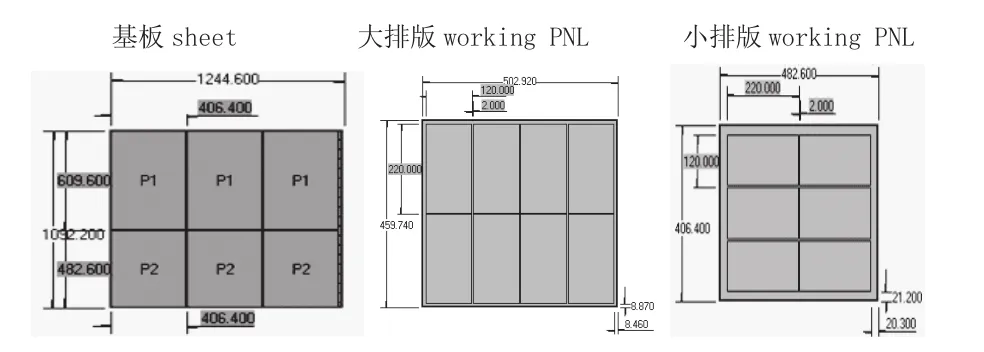

②PNL内混排,提升利用率(混排、倒扣、回形等方式)(图2)。

图2

③不对称板边排版,提升利有率(图3)。

图3

PNL板边尺寸通常是一致的,当板边尺寸小,满足左边自动曝光机定位要求尺寸,减小右边板边尺寸(如下图左边13 mm,右边10 mm)。从而获取较利用率.

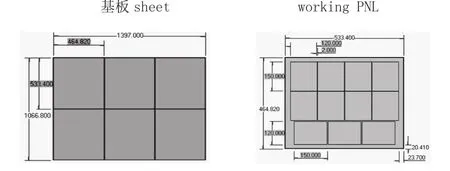

④采用特殊尺寸基板,提升利用率(图4)。

图4

5 压合叠构与阻抗设计对成本的影响

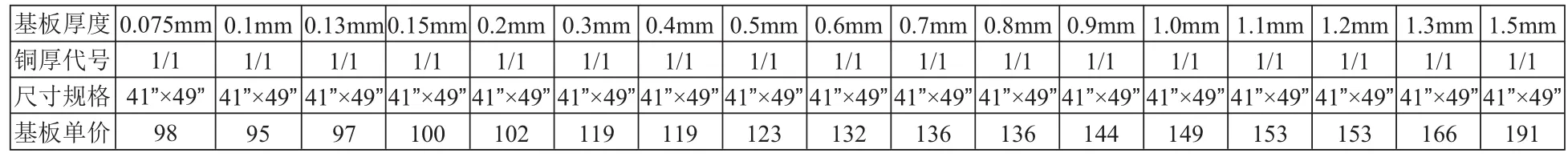

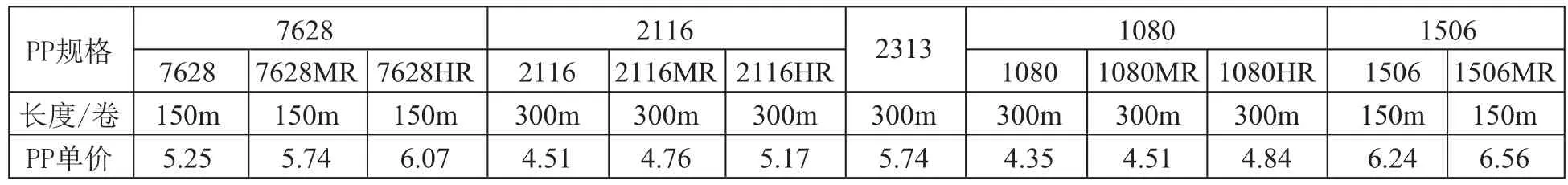

(1)常用基板单价(张/元)(表2)。

表2

图5

①阻抗模块单独设计,当阻抗条较多时,需占用很大的空间;

②将阻抗模块内/外层合并,减小阻抗占用空间。

6 设计流程对成本的影响

(1)二次钻孔流程改一次钻孔流程,减少一个

(2)常规PP单价(M2/元)(表3)。

表3

(3)常用规格的PP单价选择的优先的顺序:

7628→2116→2113→1080→1506

(4)当客户未指定叠构时,建议最经济的叠构与客户确认(图5)。

以常规格四层板,板厚1.6 mm为例,以下三种叠构均可以满足要求,但第三种叠构最便宜。

(5)优化与合并阻抗条模块,减小阻抗模块的宽度,提升排版利用率。制作流程,提升时效与制作成本。

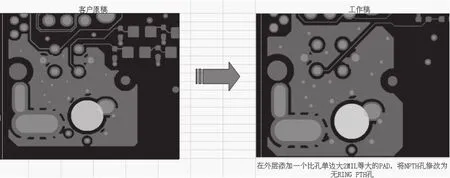

①客户原稿设计的NPTH与PTH间距太小或相交时,制作过程中干膜无法封NPTH孔,需采用二钻设计。改善方案为:与客户RD沟通,了解其作用,建议将此NPTH孔修改为无ring的PTH孔,就可以取消二次钻孔设计(图6)。

②客户原稿设计的NPTH孔钻于大铜上,干膜同样无法封孔,需二次钻设计. 改善主案:建议客户

第一种叠构:1.3mm基板+1080PP将其修改为比孔半边大0.2 mm掏铜(图7),即可一次钻完成。

图6

图7

(2)针对外层线路线宽/线距较宽的料号,通常线宽/线设计制作流程为tenting流程,减少制作流程及物料成本

7 设计的优化对生产效率的影响

(1)Working PNL 设计大排版,提升制作效率。

在PCB板的很多制作流程,生产的产能是受PNL数限制,而不受PNL面积大小限制,因此,当生同样多的PNL数板,PNL面积大时,使用同样的人力,物力,却能获得的更多的产出。

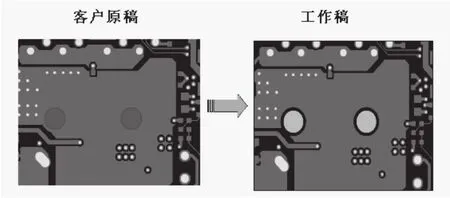

(2)优化钻孔孔径,增加钻孔下钻叠片数:

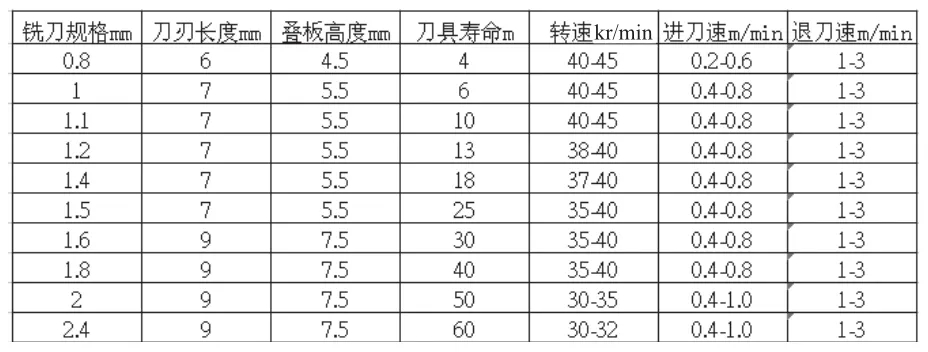

①在制程能力范围内,尽量加大钻针直径,从而获得更多的钻孔下钻叠片数,提升钻孔效率(见下图钻孔下钻叠片数制程能力一览表4)。

表4 钻孔制程能力一览表

②孔径相近的Via孔,能合并的尽量合并,例如,正常补偿后有0.3 mm、0.35 mm及0.4 mm的钻针,在不影响钻孔叠片数的情部下,能合刀尽量合刀,减少钻孔时换刀次数,提升钻孔生产效率.

③电镀夹边设计在短边,提升电镀生产效率.

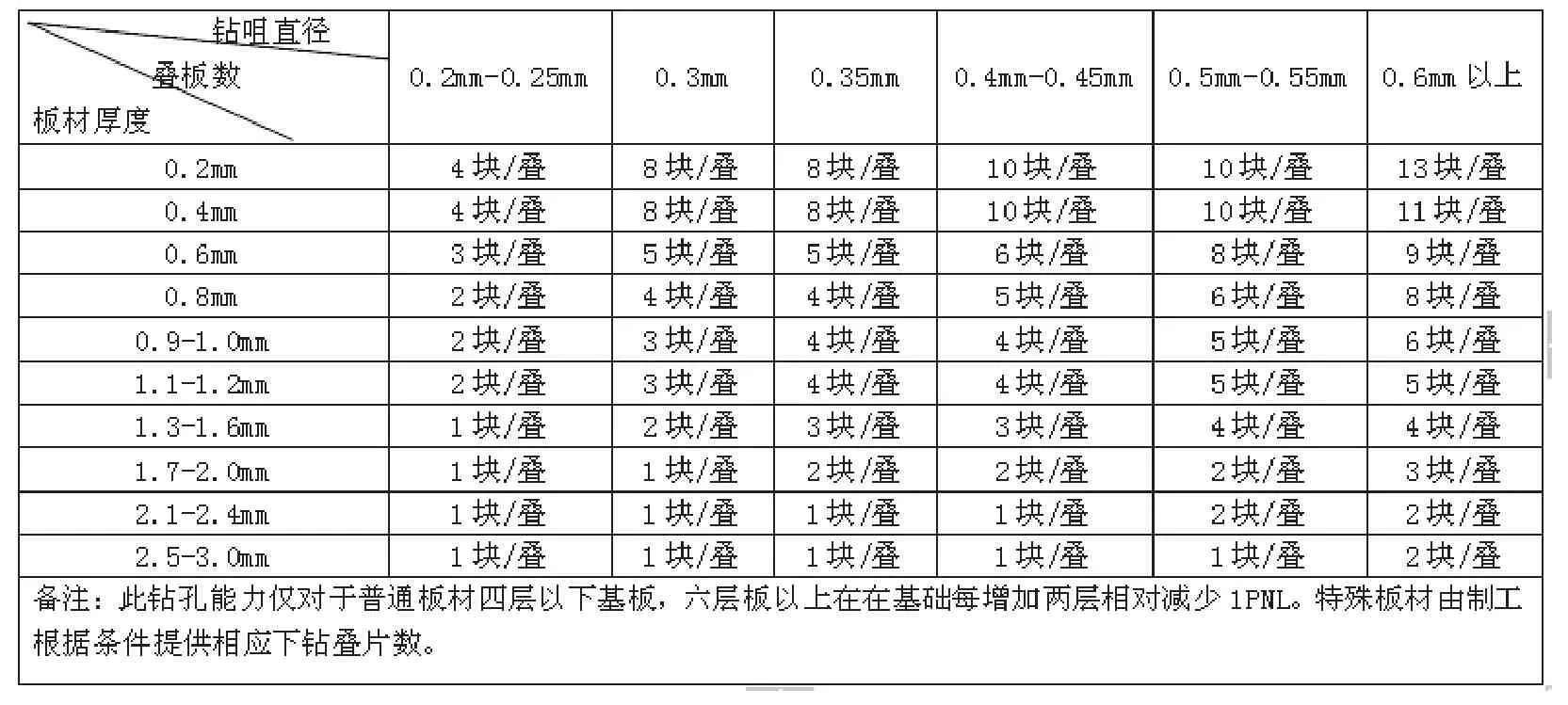

④与客户RD互动,建议尽量减少在大铜面上设计用于导通的Via孔,减少钻孔数量,提升钻孔生产效率(图8)。

图8

(3)成型设计对成本的影响。

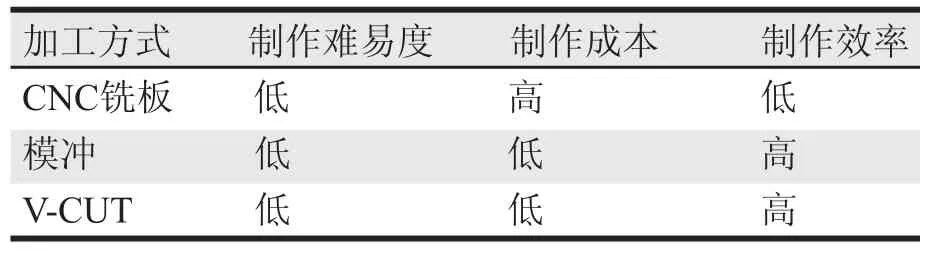

①业界常用的成型方式(表5):

CNC铣板:对外型要求很严格,不允许有板边毛边的板。

模冲:对外型要求不是很严,板边接收毛边的板。

V-CUT:对外型要求不是很严,板边接收毛边的板。

表5

②优化成型程式,选用大刀提升铣板效率:

(A)优化成型程式,减少铣程提升效率;

(B)小内R角处设计钻孔,减小需用小刀修铣内R角,提升效率;

(3)排版间距尽量不要小于2 mm,减少使用小刀,确保铣板叠片数最多(表6)。

表6

8 设计的优化对制作品质的影响

(1)内层残铜率分布不均,直接导致压合后缺胶,介质层厚薄不均等改善方案:

①针对残铜分布不均的料号,采用倒扣排版,阴阳排版使整个PNL内残铜分布相对均匀。

②板内空旷区域添加dummy pad或者空旷区域的无功能pad不去除,成型区外空旷区填铜皮,增加空旷区的残如图9:成型区外空旷区填铜,防止缺胶不良。

图9

③尽量避免层间设计多张高胶PP叠加,多张PP叠加对压合层间对准度难度加大,同时多张高胶PP压合滑板机率增大。

(2)内层隔离PAD尽量做大,通做做单边0.2 mm,最优做0.25 mm以上,减少钻孔后孔偏出现短路。

(3)当板边有线路时,排版时尽量将板边有线路的一边朝板边排,因板边易产生曝光不良,导致线路残缺形成开路。

(4)优化尖角,防止制作过程中药水残留,浸蚀铜面,导致线细等。

(5)去除细丝,防止细丝因敷着不牢脱落达到其它线路上,导致短路现象。

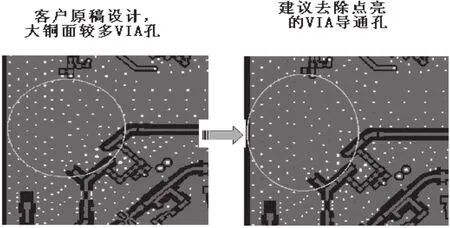

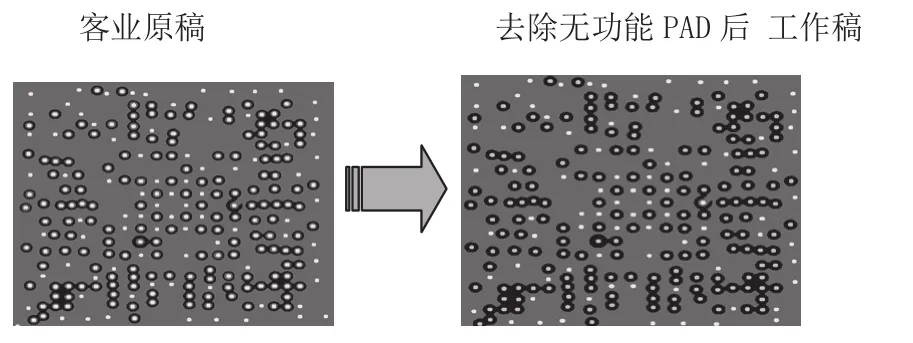

(6)所有内层无功能PAD建议客户去除(传统板),减少钻针磨损,减少断针孔损不良(图10)。

图10

(7)线路PAD均添加泪滴,防止钻孔偏孔切断线路,导致断脖子开路。

(8)独立线或空旷区的线及PAD需加补偿,同进需注意尽量保证线距0.1 mm以上,防止线细与夹膜的风险。

(9)当客户设计孔径为大于0.5 mm且需塞孔时,因孔太大无法塞孔.建议客户以盖油而不塞孔或缩不孔径以塞孔处理.

(10)文字字宽、字高、文字线条及间距优化,通常为(18×30×5×5)mil(图11),确保印刷文字清晰。

图11

9 PCB设计成本控制总结

综上所述,PCB成本控制主要从以下三个方面进行管控:

(1)材料的选用:在满足客户要求的前提下,依据厂内材料储备,选用常规、经济的基板、PP、铜箔、油墨等物料。

(2)排版的利用率:制订排版规则及目标,尽一切最大可能提升排版利用率和排版面积,对利用率及排版面积未达标的料号,进行原因分析并提出改善对策。

(3)资料的优化:首先,确保设计转化的客户gerber资料均在厂内制程能力范围之内;其次,设计的流程是否为最优;再次,设计的资料是否考量生产各站品质的提升;最后,设计的资料是否有利于生产效率的提升。

黄慧,工程部工程师,拥有10年以上的PCB行业经验,主要从事PCB制前设计和技术管理工作。

Cost control before PCB design

HUANG Hui WANG Chen CHEN De-zhang LI Jia-yu

This article mainly tells about PCB design prior to its production and its impact to the cost, thus provides the designer with a set of practical resources, tells designers in daily work which project need attention, in order to use the lowest production cost, product design to meet customer demand.

Project Design; Cost Control

TN41

A

1009-0096(2014)01-0050-05