表面处理工艺的新发展

2014-05-12章建飞电子科技大学能源科学与工程学院电子薄膜与集成器件国家重点实验室四川成都611731徐景浩张宣东珠海元盛电子科技股份有限公司广东珠海519060

章建飞 张 庶 向 勇(电子科技大学能源科学与工程学院 电子薄膜与集成器件国家重点实验室,四川 成都 611731)徐景浩 陈 浪 张宣东 何 波(珠海元盛电子科技股份有限公司,广东 珠海 519060)

表面处理工艺的新发展

章建飞 张 庶 向 勇

(电子科技大学能源科学与工程学院 电子薄膜与集成器件国家重点实验室,四川 成都 611731)

徐景浩 陈 浪 张宣东 何 波

(珠海元盛电子科技股份有限公司,广东 珠海 519060)

文章简述了当下流行的有机涂覆(OSP)、化学镀镍浸金(ENIG)、化学镀镍镀钯浸金(ENEPIG)等表面处理技术的发展现状;并对浸银(IAg)、浸锡(ISn)和直接浸金(DIG)以及自组装单分子(SAM)等新工艺进行了简单讨论,并提出了一些降低工艺成本,改进技术,提高工艺可靠性的方法。

表面处理;化学镀镍/浸金;化学镀镍/镀钯/浸金;浸银;浸锡;直接浸金;自组装单分子层

1 表面处理工艺概述

表面处理是PCB生产的后期步骤,处理后的表面起着使产品和外部电路实现良好的电气和机械连接的作用,要求焊接部位的金属表面具有高可焊性、平整性和可靠性。常见的PCB表面处理工艺包括化学镀镍,化学浸金,浸银,浸锡,选择性电镀,有机涂覆等。常用的金属表面涂层包括Ni/Ag(化学镀镍/浸金和化学镀镍/浸金/化学镀金)、Ni/Pd/Ag(化学镀镍/化学镀钯/浸金)、Ag(浸银)、Au(直接浸金)等。有机涂覆层主要是指有机可焊保护剂(OSP)。目前,还发展了用于保护金属表面涂层的最后保护工艺- 自组装单分子工艺(Self-Assembled Monolayer,简称SAM)。

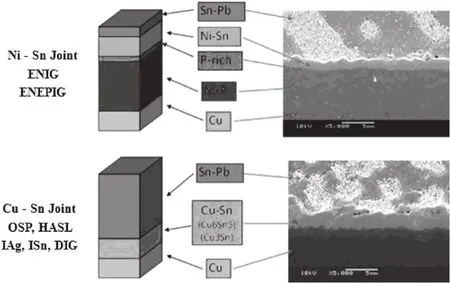

根据焊点处形成的界面合金共化物(Intermetallic Compound,简称IMC),金属表面涂层的表面处理工艺常见的两种类型为 Cu/Sn合金共化物和Ni/Sn合金共化物。相比于形成Cu/Sn合金共化物的表面处理工艺(OSP、IAg、DIG、浸锡、热风焊料整平等),ENIG、ENEPIG和ENIGEG是基于Ni并形成Ni/Sn合金共化物焊接的表面处理工艺,在焊接过程中贵金属覆盖层分散到焊锡中,从而形成Sn和Ni-P层之间的连接点。随着Ni形成Ni/Sn合金共化物,会在界面处的Ni中形成一层富磷的区域。这两种合金共化物连接类型的比较详见图1。

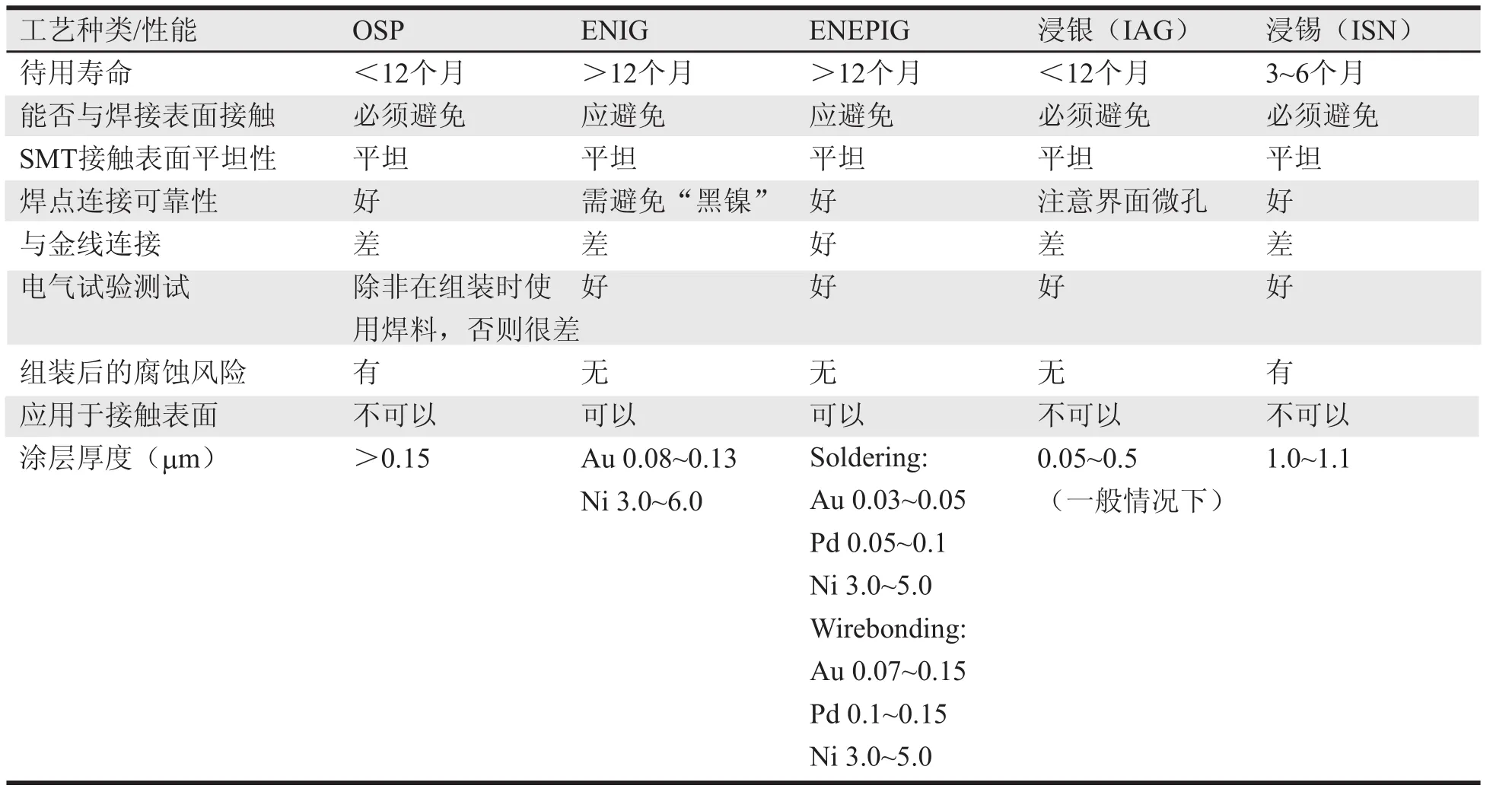

2 表面处理工艺性能比较

在目前的市场上,适合于QFP和BGA器件封装的PCB无铅化表面处理主要有浸锡(ISN)、浸银(IAG)、有机可焊保护涂层(OSP)和化学镀镍/浸金(ENIG)。表1 列出了上述4种表面处理和化学镀镍/化学镀钯/浸金(ENEPIG)的特性比较。在表面处理中,由于需要考虑各种各样的参数如多重回流再焊能力,组装前的待用寿命和引线连接能力等,在无铅化组装中,上述几种工艺没有一种是完美的。相比之下,ENEPIG由于优异的待用寿命、焊点可靠性和金线连接能力以及作为接触表面的通用性而表现出良好的性能优势。

图1 Ni/Sn和Cu/Sn合金共化物的形成[1]

3 表面处理工艺的发展动态

3.1 有机可焊保护剂(OSP)

有机可焊保护剂(OSP)在不同的应用领域有不同的成分。但是,所有的OSP都能与铜表面结合并形成一个保护性涂层,从而使铜表面在存储和组装过程中都能保持良好的可焊性。大多数OSP形成的保护层的厚度在几个埃的范围,并且极易溶解在矿物油和有机溶剂中。

在诸多OSP中,苯并三氮唑(Benzotriazole)形成的保护层的厚度最小,在需要经过多次热处理焊接才能完成的组装工艺中,会造成保护层的损失而不能形成长久的保护。目前,用烷基咪唑(Alkylimidazoles)替代苯并三氮唑从而形成一层较厚的保护层并能经受多次的热处理,这一类型的OSP也成为这种表面处理工艺被广泛应用的基础。

作为下一代的OSP技术,主要在以下两个方面进行改进:(1)进一步提高OSP薄膜在高温热处理工艺下的稳定性;(2)增强OSP薄膜阻挡氧分子渗透的能力。后一种技术的关键在于提高OSP薄膜交联的能力,这将使铜在经历多次热处理工艺后仍然保持良好的表面状态和可焊性(图2)。

图2 下一代OSP工艺图,更致密的OSP膜能有效地防止水和氧对铜基底地腐蚀[2]

表1 不同表面处理工艺的性能比较

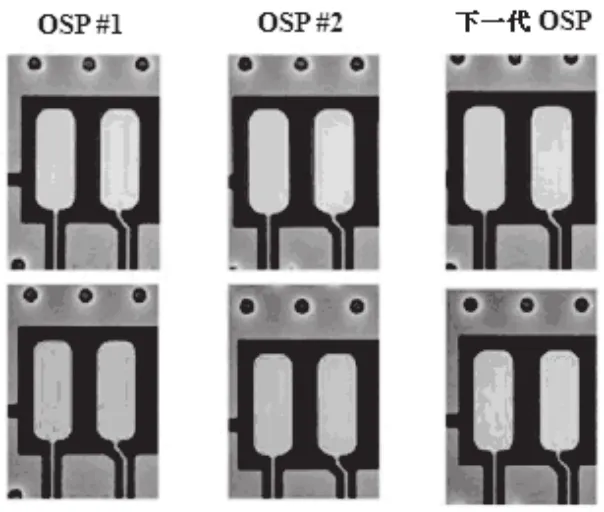

下一代的OSP应当朝更薄、更致密和更高的温度稳定性的方向发展。致密的薄膜不仅能尽可能的减少氧的渗入,而且还能阻挡水分子进入。图3展示了用下一代OSP和目前市场上的OSP处理的表面经过强氧化后的外观对比。

图3 铜表面经不同OSP处理后再经热处理后的对比,OSP #1和OSP #2均被严重氧化[2]

3.2 化学镀镍浸金工艺(ENIG)

二十世纪九十年代,随着PCB线路精细化、孔径微小化的发展趋势,加之面临热风整平的平坦性问题和有机涂覆助焊剂清除问题,ENIG工艺开始广泛应用于PCB生产。经ENIG处理的表面可焊性好,有优良的电气和机械连接性能,待用寿命长,无趋肤效应,对高频信号的传输不会产生影响。ENIG工艺常用于接触开关所需的PCB制造工艺中[3]。

在ENIG的浸金工艺中,如果控制不好,Ni表面会被腐蚀而出现焊盘黑化(又称黑镍)的现象。过量的Ni表面腐蚀会使焊接表面的润湿性和连接性能严重下降,焊料与被腐蚀的Ni表面连接会承受较大的应力,从而使其与Ni接触的界面开裂破碎而形成黑色的Ni表面,即黑镍[4]。

在ENIG中,由于表面有一层镀金层的覆盖,所以很难对黑镍进行检查。通过化学的方法剥离表面的金才能使下面的Ni暴露出来。此外,在镍-金的界面处(焊接前)以及焊料-镍的界面处(焊接后)会出现一层富磷的Ni层,这是ENIG中由于成分的自然变化而导致的现象,与黑盘现象没有关联。

黑盘现象主要是由于以下两方面引起的:(1)工艺控制不好,使晶粒生长不均一,导致晶粒间出现很多裂纹,从而形成质量很差的镍膜。(2)浸金工艺时间过长,造成对镍表面的腐蚀,而产生裂纹。

在影响化学镀镍的诸多因素中,阻焊的影响最大。主要表现在以下三个方面:(1)阻焊单体交联和硬化不完全,从而使单体残留在铜表面阻碍活化反应的进行。在热的镀镍液中,阻焊单体随着氢气的产生被释放出来,从而干扰化学镀镍反应的进行,并对化学平衡造成影响。(2)阻焊不好的表面会导致很差的焊盘表面。(3)微孔部分填充的阻焊会在孔中产生电化学反应,从而阻止均一的催化表面的形成。

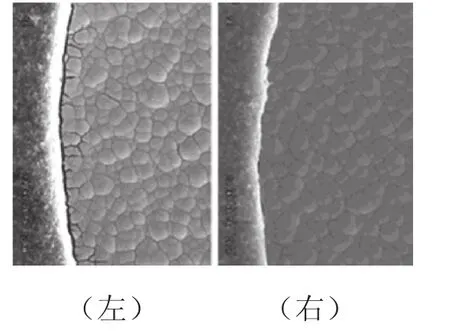

为了解决ENIG工艺中焊盘黑化的现象,需从三个方面进行改进:(1)控制化学镀镍溶液的pH;(2)分析化学镀溶液中稳定剂的含量;(3)避免浸金工艺中溶液对镍表面的腐蚀。目前,浸金工艺的改善产生了良好的效果。新开发的浸金工艺在减少对镍表面腐蚀的同时还能降低成本。相比于上一代的浸金液(pH=4.5-5.5),新一代的浸金液是近中性的(pH=7.0~7.2),中性的液体能尽量的减小溶液中氢离子对镍表面的腐蚀。此外新一代的浸金工艺能在更低的金浓液下进行,这将使初始原料的成本降低50%~80%左右,并且不会对底层的镍产生明显的影响(如图4所示)。

图4 在金溶液浓度为1g/L下出现的腐蚀现象的SEM(左)和金溶液浓度为0.5 g/L时未出现腐蚀的镀层的SEM(右)[2]

在挠性电路板的表面处理工艺中,若将现有的ENIG工艺直接应用于挠性电路板,层状的镍膜会在板材弯曲的过程中开裂而引起底层铜的开裂。为了适应挠性电路板的表面处理,新设计的化学镀镍工艺能产生柱状结构的镍膜,在板材弯曲的过程中,柱状的镍膜只会在表面产生微裂纹,而不会使裂纹扩散到底层的铜中去。

3.3 化学镀镍钯浸金工艺(ENEPIG)

ENEPIG工艺是在化学镀镍和浸金中间增加了化学镀钯,从而形成一层很薄的钯阻挡层(0.05 mm ~0.1 mm)。由于钯层的存在,避免了浸金工艺对镍层的腐蚀,因而ENEPIG解决了ENIG中由于焊盘黑化而导致的焊盘失效的问题。同时,它还具有高度可靠的金属丝连接(金线连接、铝线连接)能力、良好的多重回流焊能力,并拥有可作为按键接触表面,满足通孔技术、SMT技术等多种封装技术的严苛要求,特别适合于高密度和多种表面封装并存的的PCB。此外,ENEPIG工艺可与无铅焊料Sn-Ag-Cu(SAC)形成高质量的IMC。因此,ENEPIG工艺又称为表面处理工艺中的“万能工艺(Universal Finish)”。

在ENEPIG工艺中,Pd层的作用主要体现在如下几个方面:(1)钯膜的结构致密,可以完全阻止浸金工艺对镍膜的腐蚀,从而避免ENIG工艺中黑镍的产生;(2)Sn-Pd合金的抗腐蚀能力强,可以抑制由于原电池反应导致的腐蚀,提高了待用寿命;(3)Pd的熔点(1554 ℃)高于金的熔点(1063 ℃),所以在高温焊接时Pd溶解较慢,有充足的时间保护Ni层;(4)Pd的硬度高于Au,可以在增强焊接可靠性的同时,提高金属丝键合能力和耐磨性能;(5)Pd的使用可降低Au层的厚度,成本比采用ENIG工艺节约60%[5]。对ENEPIG工艺来说,化学镀Pd是最关键的工艺,但是Pd的厚度却不是关键的参数,即使减少Pd的厚度到60 nm也能形成有效的扩散阻挡层并阻止Ni扩散到顶部Au中[4]。同时,顶部Au的厚度也可因此而减低,厚度小于0.05 mm的Au层也能与金属线形成良好的连接。目前,典型的ENEPIG工艺中Pd厚度为0.05 mm ~ 0.15 mm,Au层的厚度为0.025 mm。

3.4 浸银工艺 (IAg)

浸银(IAg)主要用途是作为可焊性保护剂。在组装过程中,所浸的银会进入焊料中,并促进Cu-Sn合金共化物的形成。浸银工艺中,银是通过化学置换反应直接沉积在铜表面上的。整个反应过程很快,大约只需1~2分钟的时间,而且不需要在ENIG工艺温度下进行,这使得浸银工艺很容易实现流水线生产。

通过浸银工艺沉积的银表面非常活跃,极易与环境中的硫元素发生反应形成硫化银。硫化银会使表面失去光泽从而干扰检查过程中对表面的完整性的评判。目前,有厂家已经开发出防止表面变暗后沉积步骤来保护银表面不受环境的影响。通过适当的封装工艺来控制经过浸银工艺处理的板表面是一个很好的办法,封装的关键在于最小化表面与环境的接触并确保封装所使用的材料以及在储运过程中都是无硫的。蠕变腐蚀(Creep Corrosion)是浸银工艺中的一种常见现象,它与环境直接相关。未来可通过以下方法来消除这一腐蚀效应:(1)最小化或者逐步取消SMD盘(Solder Mask Defined Pads)(2)分区检验焊盘(最小2 mm)(3)微孔填充完全(4)使用防止表面变暗的覆盖层。

3.5 浸锡工艺(ISn)

浸锡(ISn)通过化学置换反应将锡直接沉积在铜表面,一般厚度在0.75 mm ~ 1.25 mm,通常要求沉积较厚的锡从而确保表面有足够纯净的锡膜。锡膜厚度的检查是通过XRF来完成的,但是这种方法不能够区分不同的IMCs和纯Sn。浸锡容易与底部的铜形成IMCs(Cu3Sn和Cu6Sn5),这些IMCs存在会影响表面状态,进而对可焊性和待用时间产生不利影响。浸锡工艺中存在的另一个问题是在室温下容易形成锡须(Whiskers)。锡须的形成与热、真空、压力、湿度和偏压无关,它是一种随着时间自发生长的过程,很有可能是由于Cu6Sn5的迁移应力引起的。

浸锡工艺是一种风险较小的表面处理工艺,也适合于PCB的无铅表面处理。但是这种表面处理工艺能否经受住与SAC(Sn-Ag-Cu)合金焊接相关的高温过程还有待进一步检验。浸锡工艺容易在焊接时形成良好的IMC焊点,但是在多步的高温处理工艺中,IMC的加速形成会对表面的焊接性能产生影响。

3.6 直接浸金工艺(DIG)

直接浸金(DIG)是一种具有很大潜力的新表面处理工艺。DIG工艺直接在铜表面上沉积一层厚度为0.025 mm ~ 0.05 mm的金。这个工艺结合了化学镀金和浸金两种工艺的优点,从而会形成一个非常致密且没有孔洞的金层,并能很好的阻止铜向金中的迁移。由于有一层厚度为0.25 mm ~ 0.375 mm的化学镀金层,因此这种表面处理具有优良的金线键合能力。但是DIG工艺过程缓慢而且需要在很高的温度下进行。DIG工艺没有其他不基于镍的表面处理工艺缺点的限制,因此很容易将其应用于无铅化组装工艺中。未来,这种工艺将与OSP,IAg和ISn形成直接竞争。

3.7 自组装单分子层(SAM)

尽管表面处理能很好的维持PCB板良好的表面状态,但是在糟糕环境的影响下,依然会降低这些处理表面抗腐蚀的能力。面对这一问题,研究人员提出了一个后处理化学工艺的最后表面处理,这一工艺是根据自组装单分子层(Self-Assembled Monolayer,SAM)的原理选择需要的材料,然后将其通过滴涂、旋涂等工艺涂覆在PCB板上。

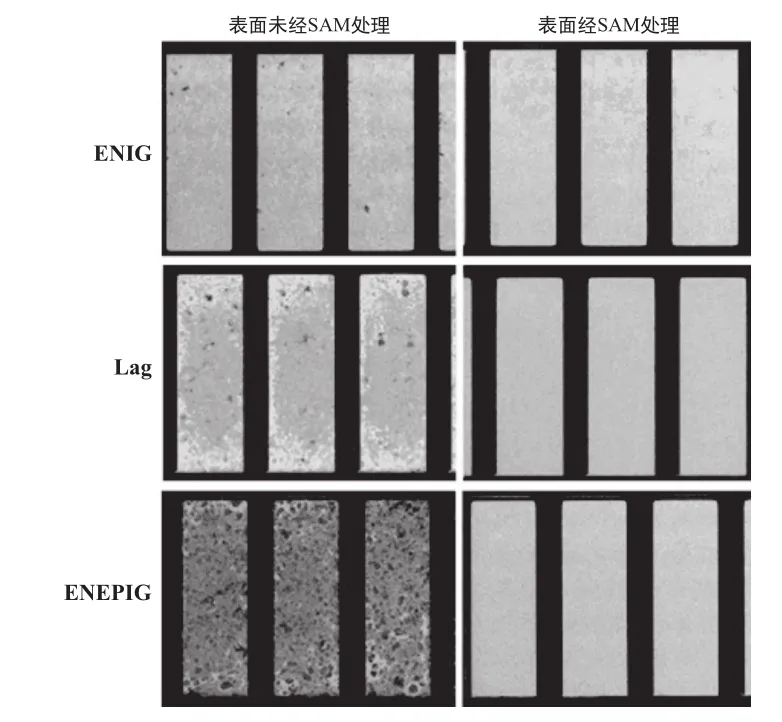

为了在PCB表面形成SAM,需要制备形成单分子层材料的无机溶液,然后这种材料被涂覆在经过表面处理的PCB板表面。这种材料的一个固有性能是疏水。当水接触经SAM处理的表面时,水不能像在未经SAM处理的表面上那样铺开,而是形成一个水滴,从而阻止了水对表面的腐蚀。为了检验SAM的效果,半数经过ENIG,ENEPIG和IAg处理的PCB板表面经过SAM处理,而另一半则不处理。然后将这些PCB板放在充满腐蚀性的环境中(10 ppm的SO2气氛),在24 ℃下经历24h后取出对比观察。图5显示了未经SAM处理的表面被SO2严重腐蚀,而在SAM的处理下,ENIG,ENEPIG和IAg处理的表面均能保持良好的表面状态。

图5 在SO2气氛下处理后未经SAM处理的表面与经SAM处理的表面对比[2]

4 结语

表面处理是PCB生产的后期步骤,处理后的表面起着连接产品和外部电路的功能,要求焊接部位的金属表面具有高可焊性、高平整性和高可靠性。随着多年的发展,OSP、浸锡、浸银、化学镀镍/浸金(ENIG)、化学镀镍/化学镀钯/浸金(ENEPIG)等工艺都在不断地完善,并满足环境友好的无铅化焊接,这一发展过程还将继续延续。多种表面处理工艺有各种不同的特点和适用范围,在具体生产过程中,应根据产品的实际需求选择最经济、最可靠的表面处理工艺,以实现高质量的PCB产品生产。

[1]MiladG. Latest Developments in Surface Finishing for PWB[J]. The PCB Magazine,2012(5):13.

[2]Carano M. What's New in SolderableFinishes?[J]. The PCB Magazine, 2013(3):14.

[3]谢梦,张庶等. 化学镀镍浸金和化学镀镍镀钯浸金表现处理工艺概述及发展趋势[J]. 印制电路信息, 2013(248):187.

[4]Milad G, Walsh D. New Developments in ENIG and ENEPIG[J]. The PCB Magazine,2013(6):24.

[5]林金堵, 吴梅珠. 化学镀镍/化学镀钯/浸金表面涂层的再提出[J]. 印制电路信息, 2011(3):29.

章建飞,电子科技大学能源科学与工程学院在读硕士研究生,主要从事印制电子材料和PCB工艺的研究工作。

New development of surface finishes

ZHANG Jian-fei ZHANG Shu XIANG Yong XU Jing-hao CHEN Lang ZHANG Xuan-dong HE Bo

This paper describes the status and new developments of OSP, ENIG, ENEPIG and discusses the newer surfaces finishes process like immersion silver finish(IAg), immersion tin finish(ISn), direct immersion gold finish(DIG) and self-assembled monolayer finish(SAM). Some suggestions of cost controlling, technology improvements and enhancement of reliability are given.

Surface Finish; ENIG; ENEPIG; IAg; ISn; DIG; SAM

TN41

A

1009-0096(2014)01-0018-05