GCr15SiMn轴承钢ø400 mm铸坯工艺实践

2014-05-12蒋鹏飞袁续阳

王 强,祖 峰,张 梁,蒋鹏飞,袁续阳

(天津天管特殊钢有限公司,天津300301)

GCr15SiMn轴承钢ø400 mm铸坯工艺实践

王 强,祖 峰,张 梁,蒋鹏飞,袁续阳

(天津天管特殊钢有限公司,天津300301)

天津天管特殊钢有限公司采用100 t EBT电炉→100 t钢包炉→100 t RH真空处理炉→5流圆坯连铸机工艺生产ø400 mm铸坯GCr15SiMn轴承钢。通过优质废钢添加铁水降低入炉料有害元素及P、S含量;控制出钢碳在0.20%~0.30%;出钢过程中铝脱氧,确保Alsol≥0.020%;LF精炼渣碱度控制在4.5~6.5,RH高真空(≤67 Pa)脱气时间大于15 min;弱搅拌时间≥20 min;RH严格控制钢水上连铸温度,连铸采用低过热度浇注和合理的结晶器及末端电磁搅拌参数,使铸坯凝固时产生更小的成分偏析,等轴晶和柱状晶的分布更加均匀。

EAF-LF-RH-CCM流程;偏心底出钢;大规格;轴承钢;成分偏析;圆坯

1 引言

GCr15SiMn轴承钢是检验项目最多、质量要求最严、生产难度较大的钢种之一。通常要求较高的纯净度和更均匀的组织形态,以满足恶劣工作条件及高服役寿命的要求。天津天管特殊钢有限公司曾经成功开发出了小规格铸坯GCr15SiMn轴承钢生产工艺,积累了一定的生产经验,在此基础上,本次开发ø400 mm规格GCr15SiMn轴承钢的生产工艺重点在于开发出合理的连铸工艺,获得合格铸坯。

2 工艺流程及主要技术参数

工艺流程为:100 t EBT电炉→100 t LF→100 t RH→连铸。

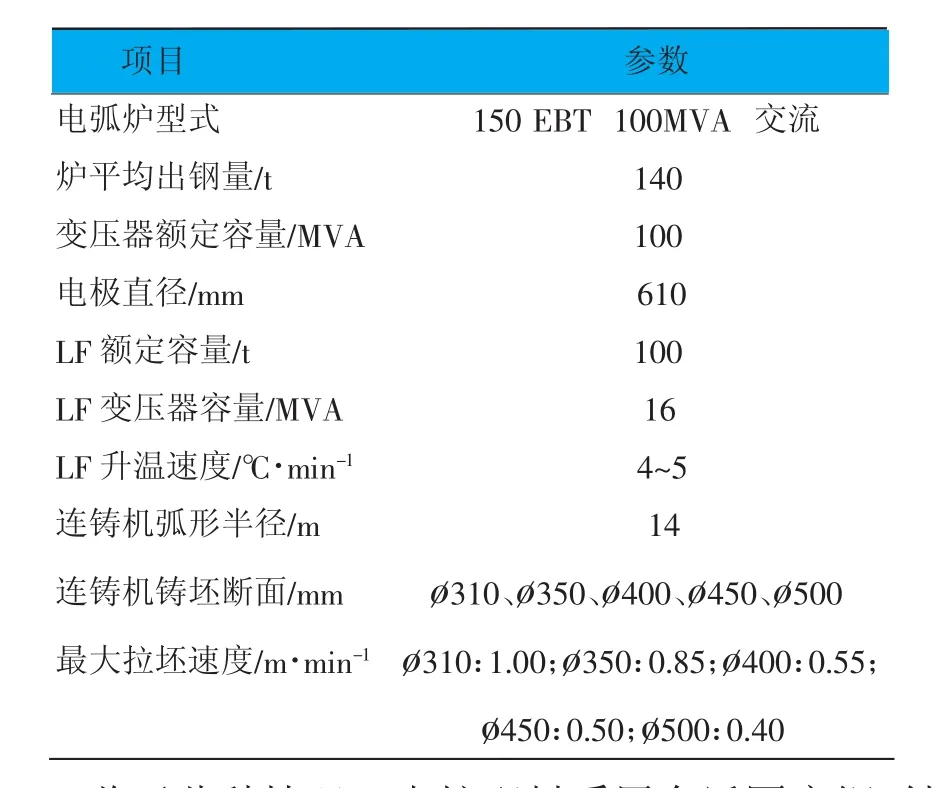

电炉、钢包炉及连铸机主要参数见表1。

3 原材料控制

入炉料以废钢+铁水为主,由于废钢来源、种类复杂,磷含量的波动较大,易导致冶炼时钢水中熔清初始磷含量偏高,加重了电炉的脱磷任务。针对轴承钢冶炼的特性,若降低出钢氧含量,必须提高电炉出钢碳,而电炉出钢碳的提高,势必对电炉脱磷操作有较大的影响。因此需精料入炉,合理搭配才能满足轴承钢生产的需要。

表1 LF及CCM主要技术参数

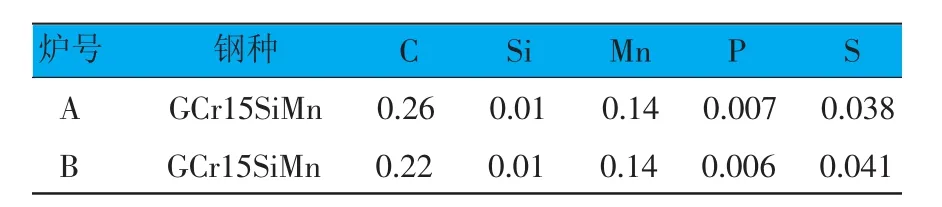

鉴于此种情况,电炉配料采用全返回废钢+铁水(铁水比例40%~45%)的配料方案,使用全返回废钢,可大幅度的降低了初始磷含量;提高铁水比例,除可降低入炉料残余元素含量外,可进一步提高配碳量,提高电炉熔清碳。表2为电炉熔清钢水典型成分。

表2 电炉熔清钢水成分/%

4 电炉冶炼工艺

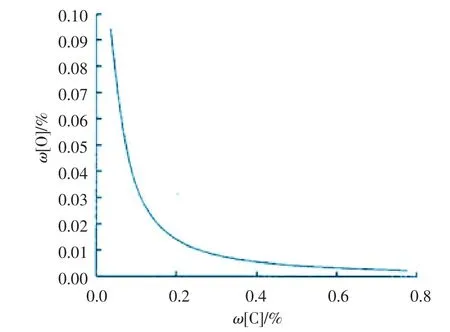

由于普通碳素钢、中低合金钢碳含量较低,电炉生产主要是通过KT枪大流量供氧达到快速脱碳、脱磷、缩短冶炼周期的目的。而GCr15SiMn轴承钢要求较高的碳含量及高纯净度,因此在电炉冶炼工艺控制上与普通品种不同。由常压下1 600℃碳-氧平衡关系可知,高碳出钢可降低出钢氧含量(见图1)[3],如果将电炉终点碳控制在0.20%(质量分数)以上,钢种溶解氧会低于0.02%(质量分数),这样可减少初炼钢水的脱氧产物总量,减轻精炼脱氧负担,为洁净钢水的冶炼创造条件。在实际生产中,电炉控制碳较高,脱磷会变得困难。因此在操作上注意大渣量控制,强化流渣,渣子碱度控制在2.0~3.0,保证渣中FeO含量为25%~30%。除此之外,在电炉熔化后期根据炉内碳的情况控制吹氧量;采用小级数供电以防止升温速度过快造成脱磷困难和脱碳过快。根据生产经验,出钢碳控制在0.20%~0.30%,更能兼顾P含量控制及出钢氧含量。

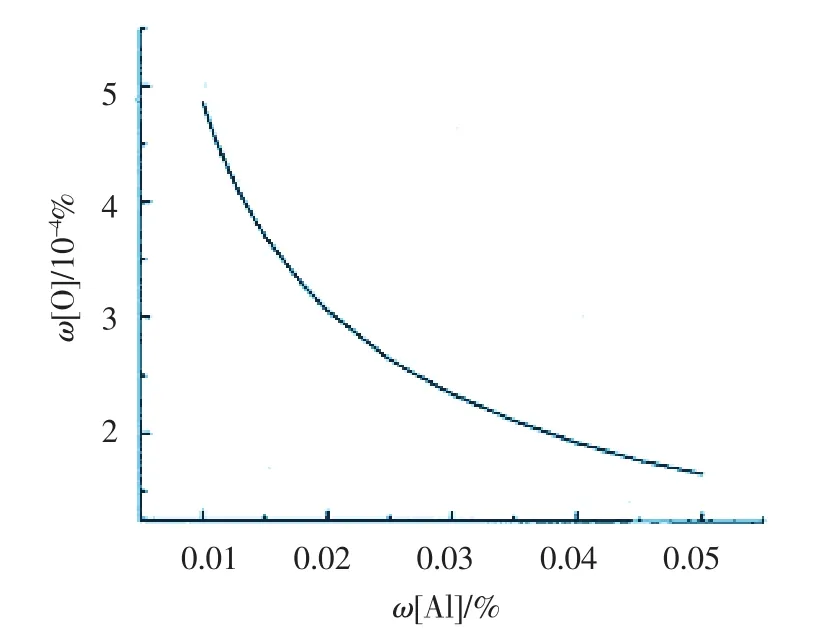

另外,出钢过程采用铝脱氧,根据终点碳控制[Alsol]≥0.020%;图2给出了1 600℃的铝脱氧平衡曲线图[4],控制出钢温度在1 620~1 640℃,防止温度过高。在出钢过程中加入铬铁,减少精炼的成分调整。为达到精炼过程的稳定控制,减少对精炼处理的影响,必须严格控制电炉出钢下渣,由于是EBT出钢模式,出钢下渣量可控制小于50 kg/炉。

图1 1 600℃碳氧关系曲线

图2 1 600℃铝氧平衡曲线

5 LF-RH炉外精炼工艺

由于RH优异的脱气效果,国外一般采用RH真空脱气设备来生产对气体要求含量更低的钢种。根据钢中碳含量的不同,采用LF-RH或RH-LF工艺,一般在钢中碳含量较高的情况下采用LF-RH工艺。试验表明,配合LF+RH双联工艺,具有极强的脱氧、脱氢、脱氮及去夹杂效果,通过要求真空度≤66.7 Pa,时间15 min以上,可以达到[H]≤1× 10-6,脱氮率30%~40%的目标。

5.1 LF

出钢钢水到达LF工位后,根据取样结果,调整铝丝喂入量,以满足[Alsol]≥0.020%的工艺要求。造渣过程加入铝粉及复合脱氧剂进行扩散脱氧,由于电炉出钢采用了加铝沉淀脱氧,LF进行扩散脱氧,这种双重脱氧方式对降低钢水溶解氧含量及氧化物夹杂有良好的效果。造渣过程注意埋弧操作,保持炉内还原性气氛,过程中控制好底吹氩气强度,防止钢水二次氧化。

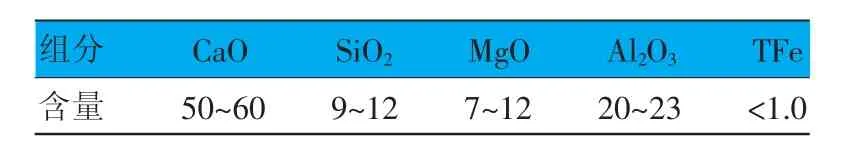

LF采用高碱度渣工艺:控制渣中CaO/SiO2≥4.5,渣中TFe<1.0%.其特点是有较高的脱硫能力,可生产S≤0.003%的低硫轴承钢。同时高碱度渣脱氧能力强,可保持较低的钢水氧含量。LF结束时渣样数据见表3。

表3 GCr15SiMn LF结束精炼渣样分析数据 /%

5.2RH精炼

LF结合RH精炼工艺,可充分利用真空条件强化钢中碳氧反应,利用碳和铝进行深脱氧,进一步提高铝收得率。通过长时间吹氩搅拌,可进一步降低钢中Al2O3夹杂和D类夹杂含量。LF结束必须控制好进RH温度,确保真空处理时间及弱搅拌时搅拌效果。

为保证低全氧含量,在RH处理前喂入铝丝进行终脱氧,铝丝喂入量目标值RH后铝含量为0.020%~0.030%。RH处理过程中,不再进行成分调整,RH高真空小于67 Pa保持时间≥15 min。RH处理结束后不进行Ca处理,弱搅拌时间要求20 min以上,确保细小夹杂物的充分上浮。

6 连铸

(1)钢包到站后作好保护浇注,首先中间包在钢包开浇前吹Ar气保护,钢包到中间包使用保护套管,采用氩气保护浇注,并采用密封垫密封的方式,减少二次氧化,控制钢水氧含量,结晶器使用专用保护渣。

(2)选择低过热度区域会形成大量的等轴晶的晶核,等轴晶的长大可进一步抑制柱状晶的生产,扩大等轴晶比例,细化晶粒;而高过热度对高碳钢来说会导致内部组织疏松,严重会导致缩孔产生。另外,过热度过低,钢水黏度增大,浇注困难,浇注时必须提高拉速,不利于夹杂物的上浮。本次生产中中间包钢水过热度控制在30~40℃。

(3)合理控制二冷水冷却强度及出二冷室铸坯矫直前温度,可以有效防止铸坯表面裂纹的产生。

(4)严格控制中间包过热度及拉速,在30~40℃时拉速控制在0.35~0.37 m/min。合理使用电磁搅拌,以防止钢水在凝固过程中形成的偏析、中心疏松、缩孔等缺陷。

(5)铸坯下线入缓冷坑,控制合适的进坑温度,缓冷时间≥24 h,可有效抑制碳化物析出,同时缓冷可防止产生应力裂纹。

7 实物质量

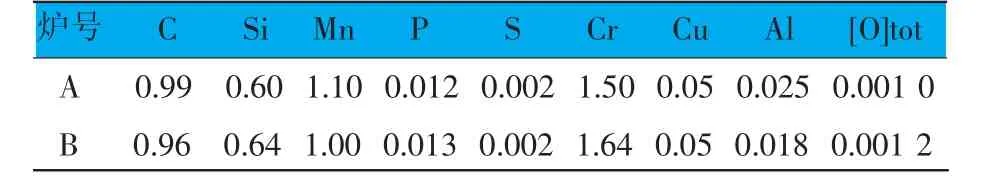

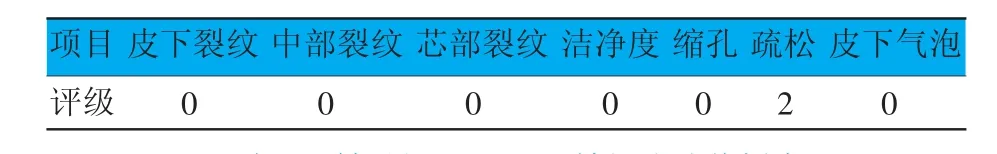

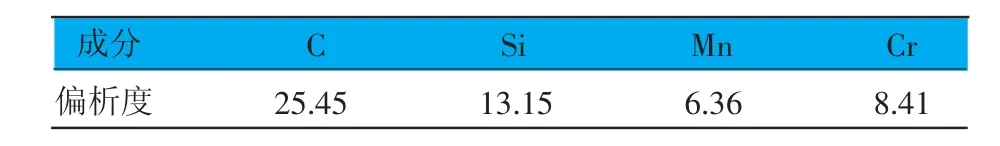

通过工艺优化,天津天管特殊钢有限公司在近期的轴承钢生产过程中,化学成分、低倍评级以及成分偏析度均满足标准要求。见表4、表5、表6、图3、图4。

表4 轴承钢成品化学成分和氧含量 /%

表5 轴承钢ø400 mm铸坯低倍评级/%

表6 轴承钢ø400mm铸坯成分偏析度

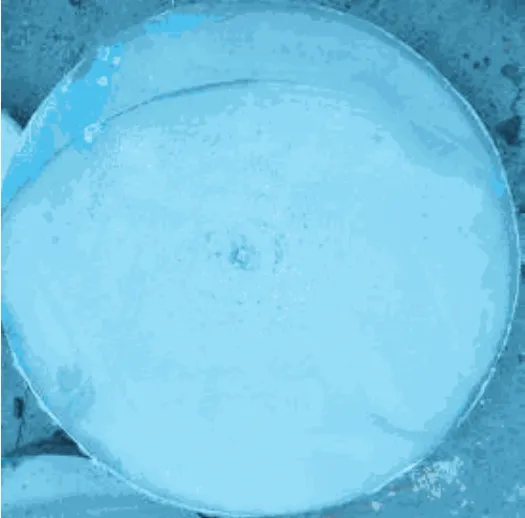

图3 轴承钢ø400 mm铸坯低倍情况

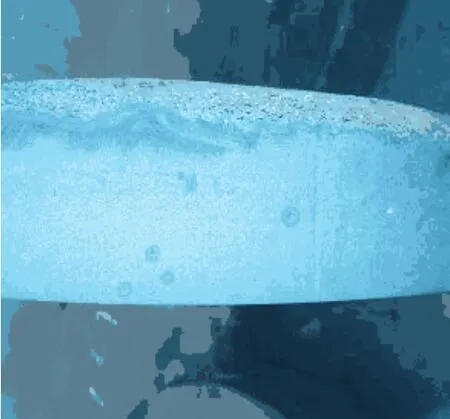

图4 轴承钢ø400 mm铸坯表面情况

8 结语

GCr15SiMn轴承钢对铸坯内部和表面质量苛刻的要求决定了冶炼时必须采用不同于普通钢种的生产工艺,精料入炉,电炉终点C含量的控制和吹氧控制操作,精炼LF炉采用双重脱氧方式等都是生产过程中的关键步骤,最终钢水中[O]含量低于15×10-6,[H]含量低于1×10-6。为获得理想的凝固组织和减少成分偏析,连铸GCr15SiMn轴承钢ø400 mm规格浇注时采用了专用保护渣,合理的二冷水冷却强度和浇注过热度,铸坯下线缓冷处理等,经过评级低倍完全符合标准要求。

[1]刘浏.轴承钢产品质量与生产工艺研究[J].河南冶金,2003,11(3):11-15.

[2]吴巍,吴伟.转炉冶炼轴承钢GCr15SiMn的生产工艺研究[J].河南冶金,2007,15(5):3-4.

[3]傅杰.钢冶金过程动力学 [M].北京:冶金工业出版社,2001:244.

[4]F奥特斯.钢冶金学[M].北京:冶金工业出版社,1997:71.

The Process Practice of ø 400 mm Bloom of GCr15SiMn Bearing Steel

WANG Qiang,ZU Feng,ZHANG Liang,JIANG Peng-fei and YUAN Xu-yang

(Tianjin Tianguan Special Steel Company Limited,Tianjin 300301,China)

Tianjin Tianguan Special Steel Company Limited adopts a process route of 100 t Eccentric Bottom Tapping (EBT)EAF→100 t Ladle Furnace→100 t RH Vacuum Treatment Furnace-5 Strand Round Bloom Caster to produce ø400 mm round billet of GCr15SiMn bearing steel.Measures were taken as the following:reducing detrimental elements and P and S contents in burden by quality scrap and molten iron,controlling tapping carbon content within 0.20%~0.30%,deoxidizing with aluminum during tapping and ensuring Alsol≥ 0.020%,controlling LF slag basicity at the range of 4.5~6.5, ensuring the degassing time for RH high vacuum (≤ 67 Pa)longer than 15 minutes,keeping soft stirring time longer than 20 minutes,strictly controlling the temperature of steel arriving at the caster, and adopting low superheat pouring and reasonable mold and F-EMS parameters to restrain composition segregation during round billet solidification and make the distribution of equiaxed grain and columnar crystal more uniform.

EAF-LF-RH-CCM process;Eccentric Bottom Tapping(EBT);large specification;bearing steel;composition segregation;round billet

10.3969/j.issn.1006-110X.2014.02.013

2013-09-15

2013-10-12

王强(1981—),男,工程师,主要从事连铸方面的研究工作。