降低真空感应炉钢中夹杂物的工艺分析

2014-05-11岳江波陈子宏

岳江波 陈子宏 汪 波

武汉钢铁(集团)公司研究院

为降低真空感应炉钢中夹杂物含量,进行了三炉夹杂物来源分析实验和两炉工艺改进实验。结果表明,合金化前钢液中氧含量高造成夹杂物较高;随炉配入底碳,利用碳在高真空状态下脱氧能力强的特点,在熔化期和精炼期深度脱氧,解决了真空感应炉炼钢过程中夹杂物偏高的问题。

真空感应炉冶炼具有化学成分精确控制和冶炼钢纯净度较高的优点,广泛应用于生产高温合金、精密合金和高强度结构材料[1]。但在真空感应炉生产过程中,发现钢中夹杂物较多,含量达到了2级以上,严重影响了产品质量。为此,分析钢中夹杂物的来源,及找出解决方法成为生产优质钢必须解决的实际问题。本文从钢中夹杂物来源出发,分析夹杂物产生的原因和解决问题的工艺措施。

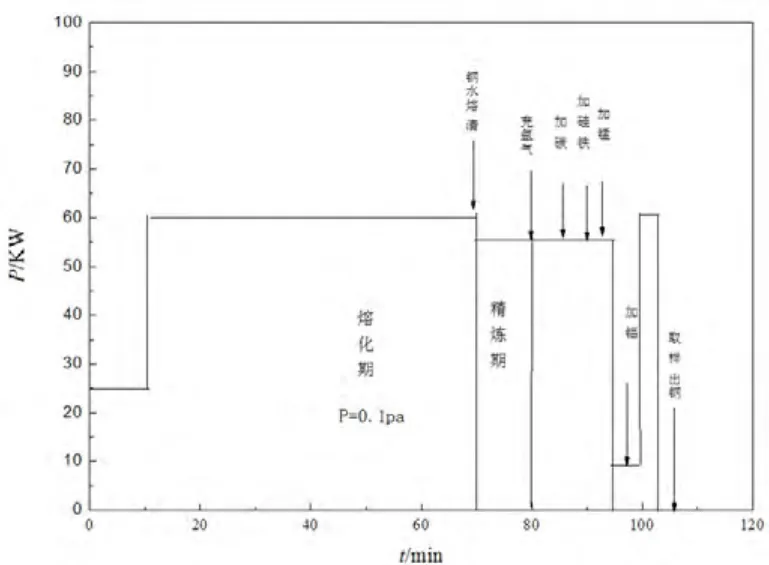

图1 某品种钢熔炼工艺

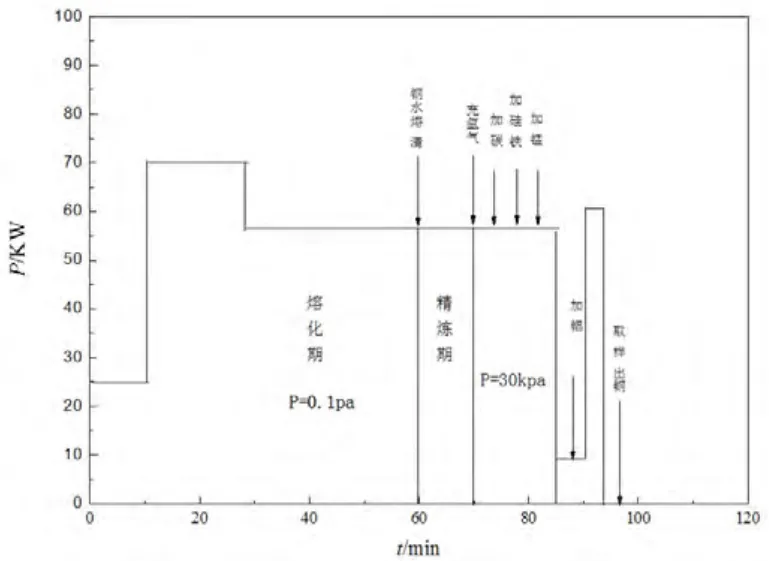

图2 改进的熔炼工艺

实验材料和方法

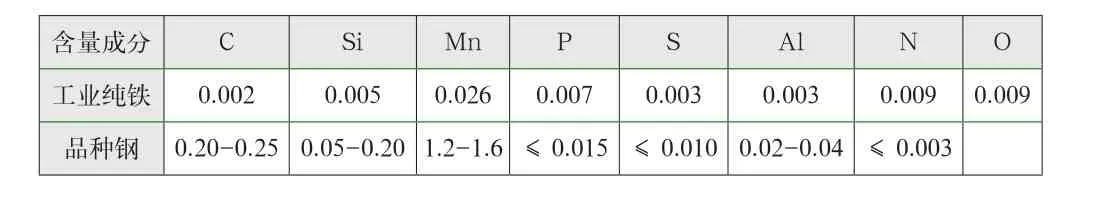

实验原料采用优质纯铁和各种优质合金,减少原材料带入的夹杂对试验环节影响,纯铁和目标钢种的成分见表1。在50kg真空感应炉上进行冶炼,炉衬采用镁铝尖晶石坩埚。熔炼工艺见图1和图2。图1采用出现夹杂物问题的常规熔炼工艺,在熔炼前装入优质纯铁等原料,钢液化清后进行精炼,去除钢液中气体;在合金化期,充氩30kpa后依次加入C、Si、Mn、Al,最后在50kg金属锭模中上注成型。图2为改进熔炼工艺,在装料过程中随炉配入10g底碳,送电稳定后采用大功率70kw以上加热,待炉料开始化钢时,降低熔炼功率至55kw,维持炉料缓慢化钢,钢液溶清后,精炼10min,随后充入氩保护气体进行合金化操作。试验周期比常规工艺缩短了10min。

表1 工业纯铁和钢种成分

实验结果及分析讨论

常规熔炼工艺结果及分析

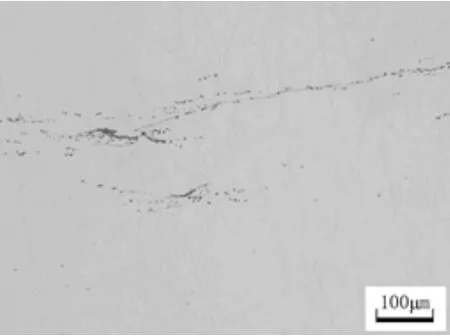

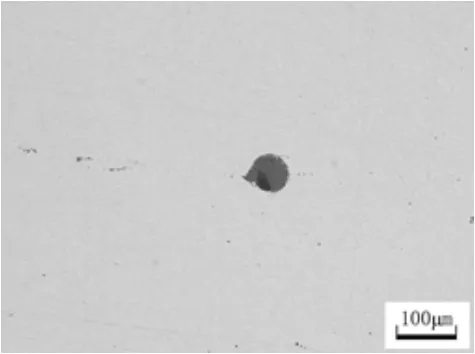

对采用常规熔炼工艺的三炉实验钢取样,按照GB/T10561-2005夹杂物含量显微检测标准检测,夹杂物种类和数量等级分别见图3、图4、图5和图6。三炉钢中全部含有Al2O3夹杂物,含量等级分别为2级、大于3级、大于3级,三炉钢中同时含有大颗粒球状夹杂物,等级为DS2,经过能谱分析发现球状氧化物含有大量Al、Mg 及少量Si等元素,因此球状氧化物为Al2O3、MgO、SiO2复合氧化物。虽然钢中化学元素含量全部在品种钢要求范围,但是三炉实验钢夹杂物含量太高,点状Al2O3会大幅降低钢的韧性,加剧钢韧性断裂的危险,大颗粒球状夹杂物会降低钢的疲劳极限,因此为保证产品质量要设法减少这类夹杂物。

由于实验原料中纯铁纯度较高,合金全部是含量大于98%优质合金,原料不会带人大量Al2O3和球状氧化夹杂物,因此钢中夹杂物产生于炼钢过程中。在真空感应炉炼钢过程中,这两类夹杂物大幅增加的原因分别为:钢中游离的氧与Al等元素反应生成的Al2O3夹杂;炉衬剥离产生的外来夹杂,其直径一般较大大于13μm[2]。本实验采用的炉衬为镁铝尖晶石(MgO85%,Al2O313%),3炉钢中球状氧化物直径达到50μm的单颗粒球状氧化物在真空感应炉中大部分属于外来夹杂[3],同时这些外来夹杂又同炼钢过程生成的夹杂物复合在一起,形成了成分更复杂的复合氧化物夹杂。

图3 1号炉钢中夹杂物含量B2,DS2

图4 2号炉钢中夹杂含量大于B3

图5 2号炉钢中夹杂含量DS2

图6 3号炉钢中夹杂物含量大于B3,DS2

要分析炼钢过程氧化夹杂增多的原因,必须分析夹杂物生成的反应机理,作为形成夹杂物必须的[O]一方面来自纯铁等原料,另一方面来自炉衬在高真空和高温环境下的分解,其中纯铁中含[O]0.009%,炉衬分解的[O]和熔炼时间、温度和真空度相关,熔炼时间越长、温度越高、真空度越高炉衬传氧越多[4]。

真空感应炉炼钢过程主要包括三个阶段熔化期、精炼期、合金化期,钢中氧含量必须在合金化期碳反应过后将钢中氧含量降低到一定程度,否则合金元素的脱氧产物会形成氧化夹杂。因为在合金元素脱氧产物中,C脱氧产物CO可以从钢液排出,有利于降低钢中氧含量,其余元素形成的各种氧化物存在于钢液中,虽然部分夹杂物可以上浮至钢液表面,但在浇注过程再次进入钢锭内部,引起钢锭内部夹杂物含量增加。由本实验的熔炼工艺可知,在熔化期,钢中脱氧主要依靠原料中碳脱氧,但作为优质工业纯铁碳含量仅为0.002%,在理论条件下仅能去除0.0027%钢中氧。实际中受到碳平衡和炉衬增氧的影响,钢中氧含量在熔化期并未减少,这部分氧含量在钢液熔清后直接进入精炼期。在精炼期,由于同样没有充足的碳参与脱氧,钢液在精炼期只是进行了深脱H、N等气体元素和升温,对于钢液去除多余的氧并未发挥作用。因此,在此工艺中脱氧延迟。在充氩进入合金化期时,先后加入C、Si、Mn、Al合金元素,起到一方面脱氧另一方面合金化作用。

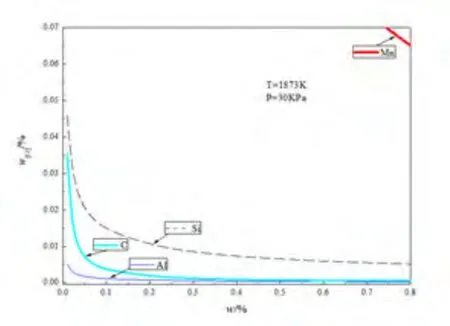

为更好分析C、Si、Mn、Al的脱氧,由四者脱氧反应计算得出在1600℃、30kpa压力下的脱氧平衡图(见图6)。在真空感应炉30kpa下,合金元素的脱氧能力从强到弱依次为Al、C、Si、Mn,根据脱氧能力的强弱,钢中氧优先和脱氧能力强的合金元素结合。因此,按照冶炼工艺的合金加入顺行,充入30kpa氩气后,碳继续和钢中氧反应,直至钢中氧含量降低为0.01%以下,达到了碳脱氧极限。Si、Mn两种元素相对C在30kpa真空度下与氧的结合能力弱,故不参与后续的脱氧反应。同理,Al的脱氧能力强于碳,钢中氧含量在0.01%左右时,加入Al会继续参与脱氧反应。生成的Al2O3夹杂是真空感应炉炼钢过程中最为常见的夹杂物,由于Al与钢中氧结合能力强,Al2O3稳定性比较高,一旦在钢液中形成就难以除去。当钢中含有多余的氧时,Al继续参与深度脱氧,故在三炉试验钢中全部含有大量Al2O3夹杂。

图7 在1600℃ 30kpa压力下合金脱氧平衡图

改进的熔炼工艺结果及分析

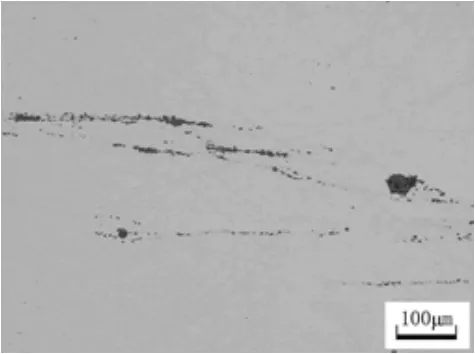

根据上述分析,对熔炼工艺进行改进,在装料时随炉配入底碳,熔炼后钢中夹杂物种类和含量等级见图8和图9。两炉实验钢中Al2O3含量等级下降为B1和B0.5级,球状氧化物的等级下降为0.5级,钢中夹杂物含量大幅下降。这是因为随炉配入的底碳在熔化期就参与碳氧脱氧反应,解决了工业纯铁碳含量较低无法脱氧的缺点,炉料熔清进入精炼期后,多余的碳会继续参与深脱氧。按照本实验条件,10g底碳完全反应可以去除[O]0.0266%,彻底减少了钢中氧含量,所以夹杂物含量大幅降低。同时由于随炉配入底碳,在炉料开始熔化就参与到脱氧反应,相当于将精炼期延长,在整个熔炼周期在90min中,碳脱氧精炼反应占据了40min左右,相比常规熔炼工艺精炼期未充分脱氧,改进的熔炼工艺不但脱氧时间大幅延长,同时整个熔炼周期没有任何加长,所以改进的熔炼工艺大幅降低了钢中氧含量。

图8 4号炉钢中夹杂物含量大于B1,DS0.5

图9 5号炉钢中夹杂物含量大于B0.5,DS0.5

结语

合金化前钢中氧含量高造成钢中夹杂物较高,随炉配入底碳,利用碳在真空状态下脱氧能力强的特点,在熔化期和精炼期深度脱氧,减少了钢液中钢中氧含量,解决了真空感应炉炼钢过程中夹杂物偏高的问题。