锅炉上水泵变频改造效果评价

2014-05-10高好洁钱伟彬王德龙赵乃鹏

景 元,高好洁,钱伟彬,王德龙,赵乃鹏,高 欣

(中国石油长庆油田分公司第二采气厂,陕西榆林 718100)

蒸汽锅炉是米脂天然气处理厂生产过程中的重要动力设备,其任务是给甲醇再生及暖气系统提供蒸汽,以满足生产需求。锅炉上水系统为锅炉提供优质软化水,保证锅炉的正常运行,因此锅炉上水系统稳定高效运行是决定蒸汽锅炉以及天然气处理厂正常生产的重要因素。

1 锅炉上水系统运行现状

1.1 蒸汽锅炉运行现状

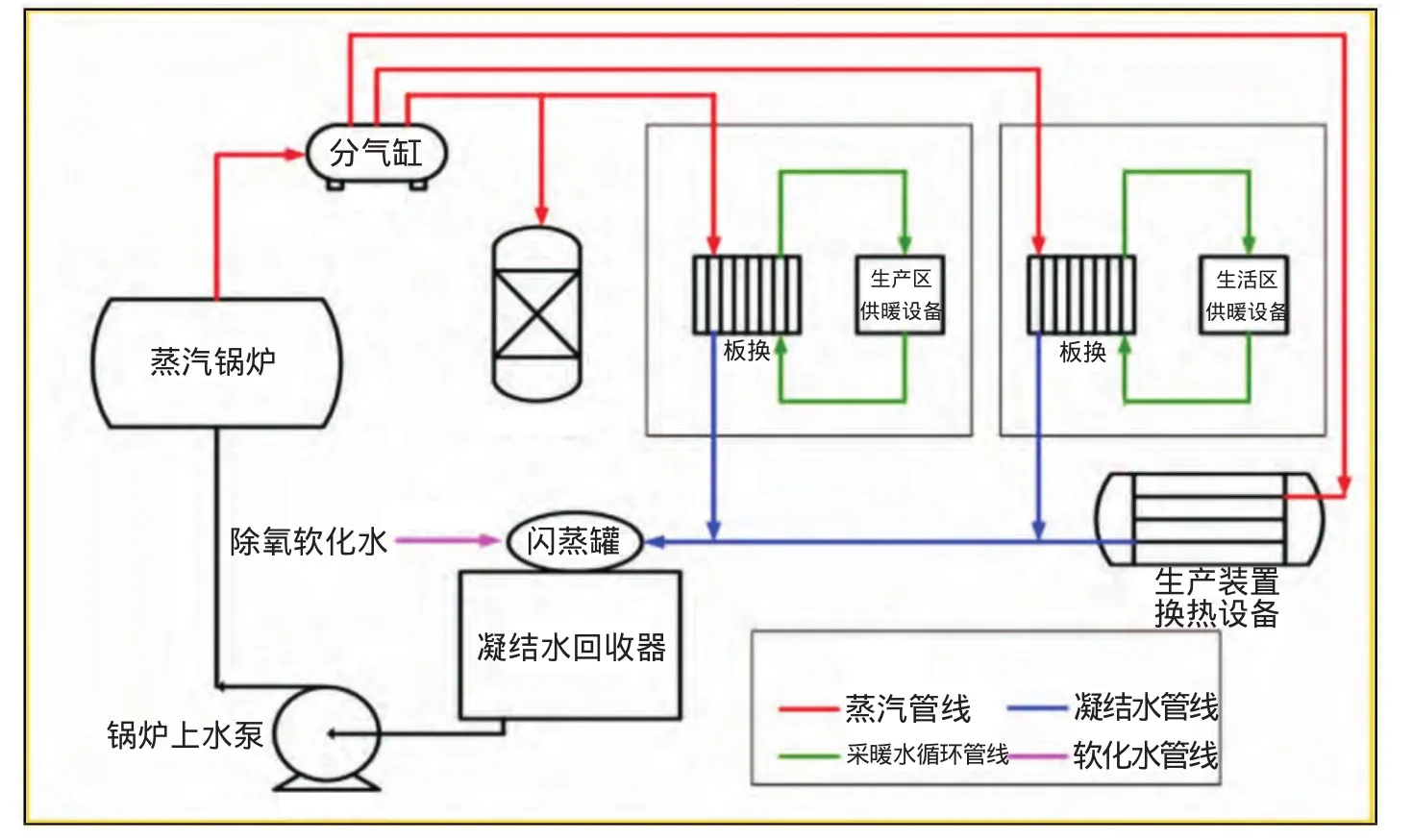

米脂天然气处理厂采用功率为6 t/h的蒸汽锅炉,产生压力为0.40~0.52 MPa的高温蒸汽,为厂区生产装置及暖气系统供热。换热后的高温凝结水与除氧软化水混合后由锅炉上水泵输送至三台锅炉再次利用。

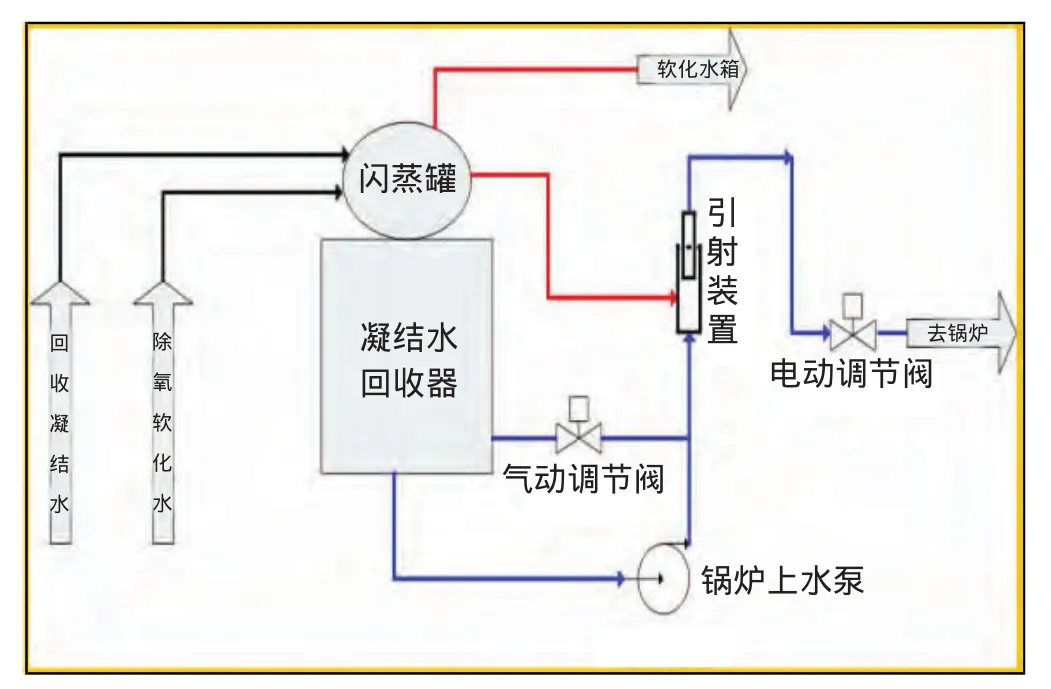

1.2 上水系统运行现状

混合后的软化水通过锅炉上水泵输送至锅炉,当锅炉液位到达高限时,上水电动调节阀关闭,软化水不再进入锅炉,上水管线内压力升高,当压力达到0.6 MPa时,凝结水回收器回流调节阀将打开,使得锅炉上水回流至凝结水回收器,达到降压的目的。

图1 锅炉供热系统工艺流程图

图2 锅炉上水系统工艺流程图

2 运行存在问题及原因分析

2.1 控制柜存在操作风险

米脂处理厂目前在用三台上水泵,而上水泵控制柜容量有限,只有两组电源来控制两台上水泵,无法同时控制三台泵,上水泵倒运时必须先进行倒线,不仅不利于操作,同时增加安全风险。

2.2 现有降压工艺效果不佳

现有的利用回水调节阀的降压工艺效果不明显,锅炉上水的管径为DN65,而回水管线的管径为DN25,无法回收大部分软化水,导致管线压力无法明显下降,造成上水管路和阀门长期憋压。

2.3 上水泵工频运行造成能源浪费

现有锅炉上水泵电机额定功率为18.5 kW,锅炉运行时锅炉上水泵24 h工频运行,当锅炉处于高液位,进水量小或不需进水时,电能利用率低,造成电能大量浪费,不符合节能降耗的理念与要求。

2.4 上水泵故障率高,维修成本大

目前的生产工艺,造成锅炉上水泵长期憋压工频运行,不利于机泵的维护保养,上水泵故障率高,增加维修成本。

3 优化改造措施

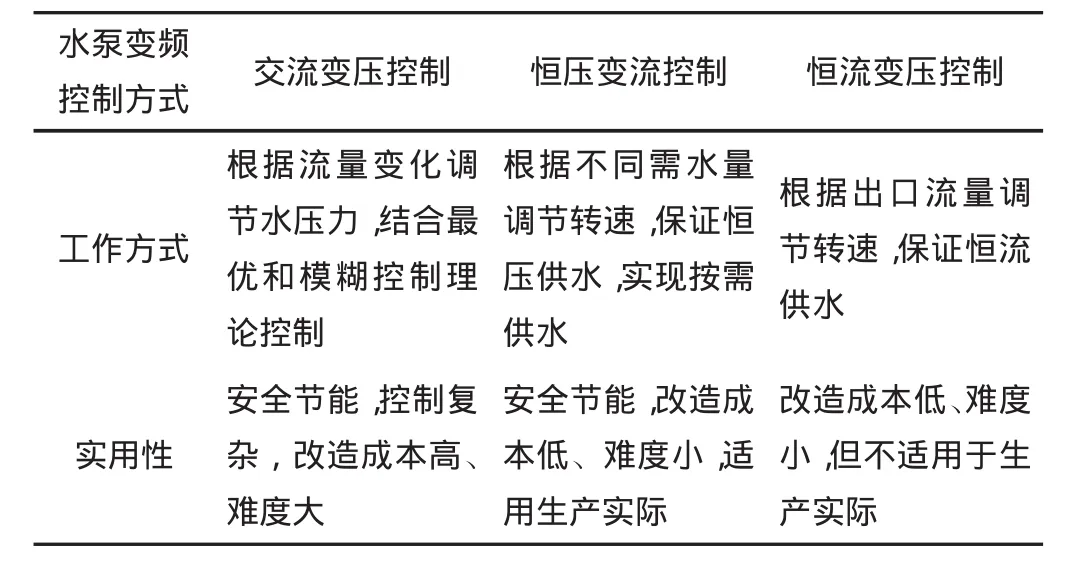

通过对国内先进上水系统进行调研分析得知:供水系统的变频应用越来越广泛,目前国内采用的水泵变频控制有三种:变流变压控制,恒压控制和恒流控制。其中恒压供水控制系统,会根据实时不同用水需求量而调节变频泵的转速以保证供水压力满足用水需求,实现“按需供应”,是更节能、安全的变频供水方式。

3.1 变频控制原理分析

工程设计中,水泵选型一般根据最高设计流量和扬程选定的,在实际运行中,系统耗水量不断变化,绝大部分实际耗水量小于最高设计流量,水泵运行时往往效率低下及扬程过剩,造成浪费。变频泵根据需水量调节转速,而泵的功率根据转速而改变。其比例率函数公式为:

表1 目前国内三种变频控制原理对比

其中:Q1、Q2分别为水泵调速前后流量;n1、n2分别为水泵调速前后转速;H1、H2分别为水泵调速前后扬程;N1、N2分别为水泵调速前后功率。

从(1)式看出,转速变化,扬程比流量的响应更为灵敏,同时现场压力信号更容易采集,所以采用压力信号作为反馈信号控制水泵转速。当变频控制器获取超压信号时,降低水泵转速,当获取低压信号时,提高水泵转速。

3.2 最终改造方案

经过对国内外变频供水系统的调研分析,最终确定米脂处理厂锅炉上水系统改造方案:更换一台恒压变频控制柜,控制三台锅炉上水泵为锅炉进水,在泵出口管线设置压力反馈信号,当上水压力高于设定压力时,上水泵降频运行,当上水压力低于设定压力时,上水泵升频运行,若锅炉需水量大时,控制柜还可以自动启动第二台泵。

本次改造方案采取PID调节对上水泵进行恒压控制。采用西门子PLC控制器及ABB ACS510变频器对上水泵进行变频控制,PLC控制器通过控制柜上触摸屏对水泵出口压力和转速进行信号采集(模拟量4~20 mA),按照工艺要求计算后把相应速度给定值通过模拟量输出给变频器,变频器通过调节频率驱动水泵进行调速,可调速范围为0~50 Hz。

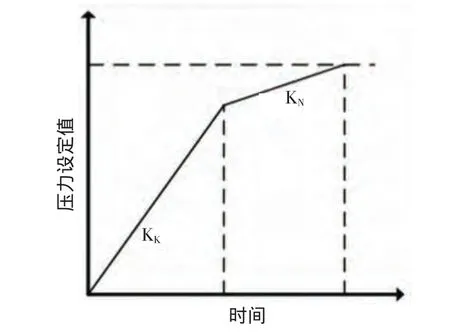

3.2.1 变频泵调速控制原理 如图3所示,PD为压力差分界点,KK为快速响应斜率,KN为正常响应斜率;当实际压力与设置压力之差大于PD时,采用正常响应斜率;当实际压力与设置压力之差小于PD时,采用快速响应斜率。PD可根据实际的工艺要求进行调整。

图3 变频泵变频调速控制原理图

启泵初期,变频器采用快速响应斜率,迅速提升上水泵转速,将出水压力提升至设定值;当上水泵运行基本稳定时,变频器采用正常响应斜率,运行较为缓和,有利于恒压控制系统的稳定。

3.2.2 变频泵投切控制原理 本次改造后三台变频上水泵(P1,P2,P3)可根据上水压力自动切换启停。P1运行速度达到最大时,供水压力仍然低于设置值,此时P1在最大转速恒速运行,自动启动P2调速运行,如压力仍然较低,将启动P3调速运行。反之,上水泵最小转速运行时,供水压力仍高于设定值,则上水泵依次自动停运。

3.2.3 变频泵最佳压力确定 锅炉额定蒸汽压力为1.25 MPa,正常工作蒸汽压力为0.40~0.52 MPa,锅炉上水泵额定扬程为135 m,功率为18.5 kV。为达到最佳的运行效果,对变频泵运行压力进行分析对比(见表2)。

表2 变频泵最佳压力运行分析表

经过试验分析,确定变频泵最佳运行压力,夏季单台锅炉运行时,设置出口压力0.7 MPa,冬季采暖期两台锅炉运行时,设置出口压力为0.9 MPa,既保证正常生产,又避免能源浪费,达到最佳运行效果。

4 运行效果分析

锅炉上水泵变频改造后,上水泵运行正常,锅炉上水压力平稳,蒸汽锅炉运行正常,改造效果显著。

4.1 安全性

改造后变频控制柜可同时控制三台机泵启停,避免改造前因机泵倒运切换电缆带来的安全风险。彻底消除锅炉用水量小时,上水管路长期憋压带来的安全隐患。

4.2 节能性

上水泵采用变频运行,杜绝了上水泵长期工频运行的电能浪费,同时明显减少上水泵故障维修频次,有效延长设备管线的使用寿命。

4.3 实用性

变频泵可采用手动和自动两种控制方式,均可在触摸屏上直接操作,控制系统具备自动切换、定期倒运、故障检测等功能,方便日常生产操作。

4.4 经济性

4.4.1 节约电能费用

工频运行:功率P=IU=22×380=8.4 kW

变频运行:功率P1=I1U1=19.8×325=6.4 kW(变频运行稳定频率45.6 Hz时,所测得平均值电压325 V、电流值19.8 A),每天节约电量2×24=48度,若按照电量价格0.7元/度,锅炉每年运行240天计算:

每台泵每年节约电费=48×240×0.7=8 064元。

4.4.2 节约维修费用 平均每月进行1次上水泵维修,每次维修更换零部件费用约300元,人工费300元,则每年节约维修费=(300+300)×1×8=4 800 元。

5 认识结论

(1)锅炉上水泵变频改造对上水系统高效合理运行具有重要的意义,通过出水压力控制上水泵转速,既能合理供水,又消除了过剩扬程,延长锅炉上水泵的工作寿命,在保证锅炉进水系统安全可靠运行情况下达到节能降耗目的。

(2)锅炉上水泵变频改造不仅使上水系统在生产过程中更加安全环保,且每年能为米脂天然气处理厂带来较大的经济效益。

[1]李晓光.变流变压控制系统在泵站节能中的应用[J].辽宁建材,2004,(6):66-67.

[2]陈日斌.变频泵出口恒压力控制的PLC方案[J].科技信息,2011,(9):453-454.

[3]姜校林.变频泵及其供水系统效率曲线的确定[J].暖通空调,2008,(1):85-87.

[4]盛会青.锅炉上水流程改进研究和应用探讨[J].现代商贸工业,2011,(6):282-283.