化学法制备电极用超细铜粉

2014-05-10王崇国

王崇国

(甘肃有色冶金职业技术学院,甘肃 金昌 737103)

化学法制备电极用超细铜粉

王崇国

(甘肃有色冶金职业技术学院,甘肃 金昌 737103)

以CuSO4溶液为原料,采用NaOH沉淀-葡萄糖预还原-水合肼还原工艺(简称两步液相还原法)制得了粒度均匀可控、分散性好、适用于陶瓷电容器电极的球形超细铜粉。实验研究了葡萄糖预还原、水合肼的添加方式以及添加剂聚乙烯吡咯烷酮(PVP)和NH4Cl对超细铜粉粒度和形貌的影响。结果表明,葡萄糖预还原和水合肼的分步添加均有利于超细铜粒子的均匀生长,适量PVP的加入有助于超细铜粉粒径均匀并使其形貌趋于一致,NH4Cl可使铜粉的粒径变小,当Cu与NH4Cl的摩尔比为1∶1时铜粉的形貌会由类球形向正多面体转变。

化学法;制备;超细铜粉

随着多层陶瓷电容器(MLCC)在电子工业的广泛应用,对MLCC性能及材料的研究也越来越深入。近年来,对MLCC的研究重点集中在产品的贱金属化、高容量化、耐高压化、小型化及多功能化等方面[1]。传统的MLCC电极是采用30%的钯和70%的银形成的合金或者采用100%的钯[2],由于贵金属银和钯价格的飞涨[3],采用价格相对低廉的铜镍作为电极引起人们的广泛关注。随着对超细粉体抗氧化性研究的深入,采用贱金属镍或铜替代银钯作为MLCC的电极,从经济上看是十分可取的,从应用上看也是可行的。由于铜的优良导电性(优于镍,接近银),铜作为电极材料引起人们的极大兴趣[4]。目前,国外先进厂家的MLCC生产工艺多采用湿法丝网印刷工艺[5],由于丝网印刷的要求,同时由于单分散性的球形铜粉颗粒抗氧化性好[6],MLCC所用铜粉必须是球形或类球形、化学纯度高、无团聚、粒度均匀的超细铜粉[7]。但有时又需要把不同粒径的铜粉按一定的比例混合使用以达到某一特定的平均粒径[8],这就需要铜粉的粒径可控,以制得各种不同粒径的铜粉。

超细铜粉的制备方法很多,根据原料状态的不同,制备方法主要分为液相法、固相法和气相法[9]。其中液相法又分为微乳液法[10]、超声电解法[11]、γ射线辐照-水热结晶联合法[12]和液相还原法[13]。但这些方法所制备的铜粉都不同程度地存在粒径不均匀、易团聚、形貌不规则等缺点。根据MLCC电极用铜粉的特点,本文提出了“两步液相还原法”制备超细铜粉的新工艺: 第一步以葡萄糖还原CuSO4制备中间产物Cu2O,第二步以水合肼还原Cu2O制备超细铜粉。用此法制得的铜粉为类球形,粒径均匀可控。本文重点讨论葡萄糖预还原、水合肼的添加方式以及第二步还原过程中添加剂PVP、NH4Cl对超细铜粉形貌的影响及其原因。

1 实验

1.1 主要试剂和仪器

五水硫酸铜,葡萄糖,氢氧化钠,水合肼,聚乙烯吡咯烷酮(PVP),氯化铵,乙醇(均为分析纯)。

JSM-6360LV扫描电子显微镜,X射线衍射仪,超级恒温水浴锅。

1.2 溶液配制

配制450mL 浓度为1.5 mol·L-1的氢氧化钠溶液,250mL 浓度为1mol·L-1的硫酸铜溶液,150mL浓度为2 mol·L-1葡萄糖溶液,将三者在恒温水浴中分别加热到28℃、28℃、32℃。配制90g质量分数为10%的水合肼溶液。

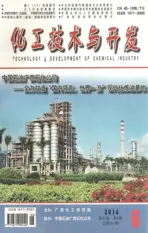

1.3 工艺流程

两步液相还原法制备超细铜粉的工艺流程图如图1所示。

图1 超细铜粉制备工艺流程Fig.1 Flow chart for preparation of ultrafine copper powder

2 结果与讨论

2.1 超细铜粉的分析与表征

将制得的超细铜粉进行XRD检测以确定其纯度及结晶度。产物的XRD衍射图谱如图2所示,对照标准卡PDF(040836),确定图中的衍射峰全为铜的特征峰,证明实验所得的产物为纯铜粉,而且其结晶度很高。

图2 超细铜粉的XRD谱图Fig.2 The XRD pattern of ultrafine copper powder

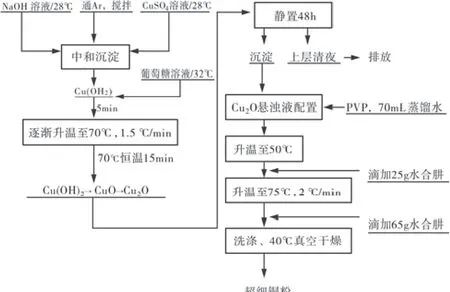

采用扫描电子显微镜(SEM)观察实验制备的超细铜粉的颗粒形貌、大小和团聚情况;并采用扫描电镜配套的图片分析软件对粒径进行测量,所得数据通过Excel进行分析。图3是超细铜粉的电镜扫描图,由图3可知所制得的铜粉粒径十分均匀,呈类球形,无团聚现象;粒径分布如图4所示,由图4可知铜粉粒径分布窄,并呈近似正态分布。

2.2 葡萄糖预还原对产物的影响

图3 超细铜粉的SEM照片Fig.3 SEM photograph of copper powder

图4 铜粉的粒径分布图Fig.4 size distribution pattern of copper powder

两步液相还原工艺使铜粉的还原过程经历了2个阶段,即先采用葡萄糖还原得到Cu2O,再采用水合肼将Cu2O还原到铜粉。为了研究葡萄糖预还原对超细铜粉的影响,设计如下对比实验:(A) 将250mL 浓度为1mol·L-1的硫酸铜溶液置于容积为0.5L的磨口密闭反应釜中,通入N2,迅速升温至70℃,同时快速搅拌,然后缓慢加入足量质量分数为10%的水合肼;(B) 采用两步液相还原法按照图1所示步骤制备超细铜粉。反应所得超细铜粉的扫描电镜图如图5所示。

图5 超细铜粉SEM图Fig.5 SEM photograph of copper powder (a) hydrate hydrazine direct reduction and (b) glucose pre-reduction

由图5(a)可知,直接用水合肼将硫酸铜还原所制备的超细铜粉粒径小,平均粒径大约0.45μm,铜粉颗粒形状各异,大小不一,同时团聚现象特别严重。这是由于采用强还原剂直接还原Cu2+盐溶液,很容易在很短时间内就将反应体系中生成的氢氧化铜和氧化铜微粒还原为铜超微粒子,而不会出现氧化亚铜中间体,这样铜粒子的过饱和度就会很大,因此成核的速度十分快,而生长过程就会太短,导致产生的超细粉体颗粒均匀性差。由图5(b)可知, 采用葡萄糖预还原所制备的超细铜粉粒径较大,平均粒径为1.9μm,颗粒较均匀,分散性好。这是因为通过葡萄糖预还原,让葡萄糖在强碱性介质中将二价的铜离子还原至一价的氧化亚铜,再加入水合肼将氧化亚铜还原至金属铜粉,此法相当于延长了水合肼直接还原法中氧化亚铜中间体的生长过程,有利于铜颗粒的均匀生长。

2.3 分步加肼对产物的影响

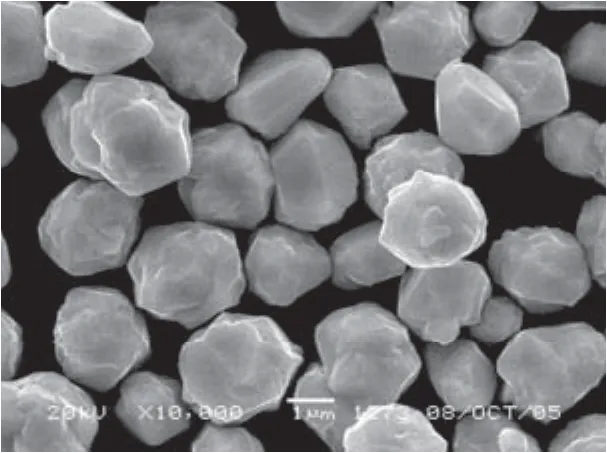

化学沉淀过程中,粉末颗粒的生长经历了成核、生长、聚结与团聚等过程。按照成核生长理论,成核速率为:

式中:J ——成核速率,数目·(m3·s)-1;

A——频率因子,数目·(m3·s)-1;

σ——液固界面张力,erg·m-2;

M——溶质分子质量;

ρ——颗粒密度;

s ——溶液的过饱和度;

T ——温度,K。

从上式可以看出过饱和度愈大,界面张力愈小,生成晶核速度愈快。晶核形成后,溶质在晶核上不断沉积,晶粒就不断长大。实际上,在沉淀反应中,晶核形成是在极高过饱和度下完成的,瞬间大量成核迅速降低了溶液的过饱和度,当溶液浓度再次过高,就会有第二次甚至更多次的成核,这样就会导致晶体的晶粒大小很不均匀。

为了研究两步添加水合肼对超细铜粉成核与长大过程的影响,现设计对比实验如下:(A) 两步添加水合肼制备超细铜粉,其结果如图3、图4所示;(B)按实验流程图反应到配好Cu2O的悬浊液后则马上升温,当温度至75℃后将所有水合肼滴入反应体系,实验所得超细铜粉的扫描电镜图及粒径分布图如图6、图7所示。

采用两步液相还原法制备超细铜粉,同时将水合肼分次添加,就是要尽可能地将Cu晶体成核与生长的2个过程分开。当温度低于或等于50℃时,水合肼与Cu2O很少反应,此时溶液中铜的浓度很低;而当温度升至某一温度时,第一步加入的水合肼就会在瞬间迅速与Cu2O反应并生成大量的铜微粒,此时Cu在溶液中的瞬间过饱和浓度很大,于是就有大量的铜晶核生成;继续升温至75℃后再逐滴缓慢滴加第二部分水合肼,通过控制水合肼的滴加速度而控制溶液中新生成的铜微粒的浓度,使它的过饱和浓度不超过成核的临界浓度,这样就促使新生成的铜微粒在原有晶核的基础上均匀长大,而抑制其成核,以此来达到控制粒径的目的。

图6 一次性滴加水合肼所得铜粉SEM照Fig.6 SEM photograph of copper powder by adding hydrate hydrazine on one-off

图7 一次性滴加水合肼所得铜粉粒径分布Fig.7 size distribution pattern of copper powder by adding hydrate hydrazine on one-off

由图6、图7可知,一次性滴加水合肼所得铜粉粒径分布宽,颗粒大小不一,出现了许多小颗粒,同时形貌很不一致,这可能就是晶体在形成的过程中由于晶体的成核与长大不断重复而导致的。对比图3、图4可知,分步法滴加水合肼可以达到在第一阶段促进成核抑制晶核长大,在第二阶段抑制新的晶核形成促进原有晶核长大的目的,因此分步法滴加水合肼有利于铜粒子的均匀生长。

2.4 添加剂对产物的影响

2.4.1 PVP对超细铜粉的影响

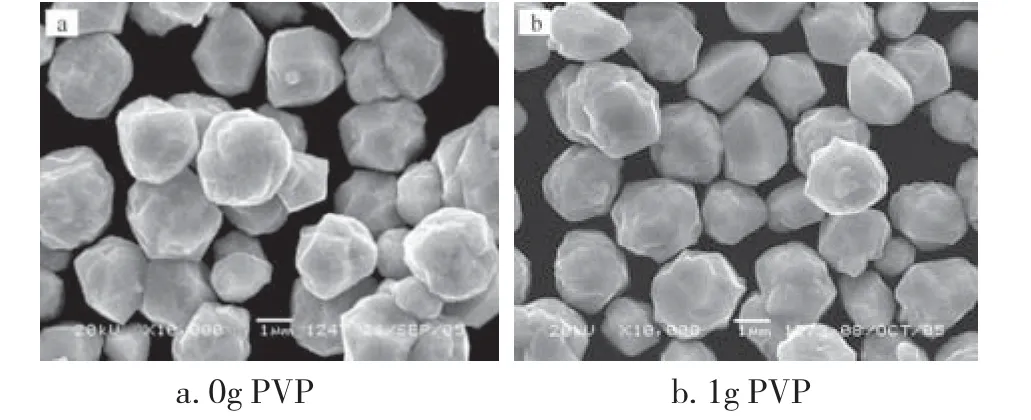

PVP是一种重要的高分子表面活性剂,在制备超细金属粉体的过程中加入PVP能起到重要的分散防团聚作用,同时对超细金属粉体的粒径和形貌也有重要影响。这是因为PVP等高分子分散剂分子结构的侧链上存在具有孤对电子的N和O原子,高分子通过N和O原子与超细金属粒子的表面原子配位,留下C-H长链伸向四周,阻止了超细金属粒子之间的相互团聚。而对超细金属粒子形貌的改善,是由于PVP吸附在金属粒子的表面降低了金属晶核的表面能,使得反应后继生成的金属原子在晶核表面均匀生长,易于得到粒径均匀的球形颗粒。在上述实验条件下,往Cu2O的悬浊液中加入PVP,实验结果如图8、图9所示。

图8 铜粉的SEM照片Fig.8 SEM photograph of copper powder

图8是试样A和 C的电镜扫描照片,由图可知, PVP对超细铜粉的分散性和外表形貌有明显的影响,不加PVP时制得的铜粉表面存在斑点,不光滑同时有明显的团聚现象;加入一定量的PVP能有效消除铜粉粒子的团聚效应,同时使铜的形貌更趋于一致,外表更光滑。

由图9可知,随着PVP的增加铜粉粒径有变小的趋势;同时随着PVP的增加,铜粉的平均粒径与最大粒径的差值也不断减少,亦说明PVP的加入能使铜粉颗粒变得更加均匀。

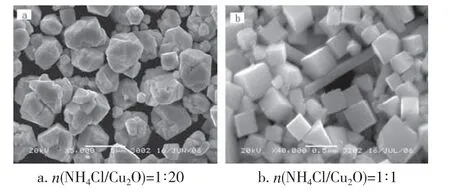

2.4.2 NH4Cl对超细铜粉的影响

保持其他实验条件不变,通过改变加入Cu2O悬浊液中的NH4Cl的量来考察NH4Cl对超细铜粉的影响,实验结果如图10和图11所示。

由图10可知,随着NH4Cl用量的增加,铜粉中出现了很规则的立方体和正四面体的铜粉颗粒。这可能是由于铵离子在超细铜粉粒子的表面附集使铜粒子某一晶面的生长受到抑制,从而使铜的晶形发生改变。由图11可知,随着NH4Cl用量的增加,超细铜粉粒子的平均粒径出现了明显下降,当Cu2O与NH4Cl的摩尔比为1∶1时,铜粉的平均粒径仅为0.5μm,并且此时97%以上的铜粉粒子是很规则的多面体,分散性很好。

图9 PVP对超细铜粉粒径的影响Fig.9 The effect of PVP for particle size

图10 铜粉的SEM照片Fig.10 SEM photograph of copper powder

图11 平均粒径变化图Fig.11 The change of average particle size

3 结论

研究了两步液相还原法制备多层陶瓷电容器(MLCC)电极用超细铜粉过程中,葡萄糖预还原、水合肼的添加方式以及添加剂聚乙烯吡咯烷酮(PVP)和 NH4Cl对超细铜粉性能的影响,得到了如下结论:

1) 该方法可以制备高纯度、形貌呈球形、粒径均匀可控、分散性好的超细铜粉,符合多层陶瓷电容器(MLCC)电极用超细铜粉的要求。

2) 葡萄糖预还原相当于延长了水合肼直接还原法中氧化亚铜中间体的生长过程,以此来控制铜颗粒的均匀生长,而两步添加水合肼则是要尽可能地将Cu晶体成核与生长的两个过程分开以达到铜颗粒均匀生长的目的,两者都对铜粒子生长有显著影响,能有效促进铜粒子的均匀生长。

3) 在实验中加入适量添加剂聚乙烯吡咯烷酮(PVP),能使超细铜粉粒子球形度更高,颗粒更均匀,表面变光滑,并能有效消除铜粉的团聚现象。而NH4Cl的加入能使铜粉粒子明显变小,同时铜粉粒子的形貌也发生了显著变化,随着NH4Cl用量的增加,铜粉粒子可由原来的类球形逐渐转变成正多面体。

[1] 毛祖佑,田连城,张吉林.纳米高性能介质陶瓷材料及大容量MLC[A].四川省纳米材料应用及产业化研讨会[C]. 2001-08-11.

[2] T. Addona, P. Auger, C. Celik, et al. Nickel and copper powders for high capacitance MLCC manufacture[J]. Passive Compon. Ind., 1999(11): 14-16

[3] 陈祥冲,黄新友.多层陶瓷电容器研究现状和发展展望[J].材料导报,2004,18(9):12-14.

[4] Wu Songping , Qin Haoli , Li Pu. Preparation of fine copper powders and their application in BME-MLCC[J]. Journal of University of Science and Technology Beijing, 2006,13(3):250-254.

[5] Patterson F K, Mones A H, Bacher R J. An air firable base metal conductor for optoelectronics [A]. Proceeding of conference on hybrid microelectronics [C]. 1975, 33-34.

[6] R. Sarraf-Mamoory, G.P. Demopoulos, R.A.L. Drew. Preparation of fine copper powders from organic media by reaction with hydrogen under pressure: PartⅡ . The kinetics of particle nucleation, growth, and dispersion[J]. Metall. Mater. Trans. B. 1996, 27(4):577-580.

[7] 蒋渝,陈家钊,刘颖, 等.多层片式陶瓷电容器MLC研发进展[J].功能材料与器件学报,2003(9):100-102.

[8] 佐野和司,江原厚志,岩本康博,等.日本公開特許公報特開,2001*240904(P2001-240904A).2001-09-04.

[9] 楚广,唐永建,刘伟,等.纳米铜粉的制备及其应用[J].金属功能材料,2005,12(3):18-20.

[10] Ma Liguo, Yang Xiuhua, Xie Jida. Study on Preparation of Nano Copper Powder by Microe mulsion And its Application in Lubrication Oil[J].LUBRICATION ENGINEERING, 2004,164(4):87-90 .

[11] 朱协彬,段学臣.超声电解法制备纳米铜粉的研究[J].上海有色金属,2004,25(3):98-100.

[12] 陈祖耀.射线辐照-水热结晶联合法制备金属超微粒子[J].金属学报,1992,28(4):169-172.

[13] 康仕芳,刘爱民,张猛.化学沉淀法制备超细粉体过程行为[J].化学工业与工程,2005,22(5):346-349.

Chemical Preparation of Ultrafine Copper Powders for Electrode

WANG Chong-guo

(Gansu Vocational & Technical College of Nonferrous, Jinchang 737100, China)

The ultraf i ne copper powder was prepared by NaOH precipitation-glucose pre-reduction and hydrate hydrazine reduction process with CuSO4as material. The superf i ne copper powder was spheroid, uniform and well-dispersed, which could be used for electrode. The effect of glucose pre-reduction, hydrate hydrazine reduction process and additive agents of PVP and NH4Cl on copper powder was studied. The result showed that glucose pre-reduction and adding hydrate hydrazine twice could make copper particles equably grow; PVP was benef i t to the uniformity and sphericity of copper powder; the molar ratio n(Cu)∶n(NH4Cl) had remarkable inf l uence on the particle size and shape. With the increasing of NH4Cl, the copper particles become smaller, and when the molar ratio of n(Cu)∶n(NH4Cl) was 1∶1, the copper particles turned spheroid to polyhedron.

chemical; preparation; ultraf i ne copper powder

TF 123.1+3

A

1671-9905(2014)06-0032-05

王崇国(1980-),男,湖南双峰人,硕士,工程师,讲师,主要从事化工材料及金属粉体材料的研究,Tel:13830589120,E-mail: 493012687@qq.com

2014-04-08