应用炼油全流程优化技术降低柴汽比

2014-05-10简建超

简建超,黄 丽

(中国石化青岛炼油化工有限责任公司,山东 青岛 266500)

应用炼油全流程优化技术降低柴汽比

简建超,黄 丽

(中国石化青岛炼油化工有限责任公司,山东 青岛 266500)

炼油全流程优化技术以RSIM反应动力学模型为主要工具,通过对全厂物料和能量的平衡测算,物流组分性质的预测、传递和调和,对炼油厂全流程进行模拟计算。应用炼油全流程优化技术,通过RSIM模型测算,优化装置的原料构成和加工工艺,针对不同性质的炼油组分采用最合适的加工路线和操作参数,从而达到降低炼厂柴汽比,增产汽油的目的。

RSIM;炼油企业;汽油;柴油;优化

近年来,随着国内炼油能力的快速增长,成品油市场趋于过剩,但汽油消费仍然呈现较快增长,其表观消费量年均增加约460万t,增幅超过8%,消费柴汽比持续走低[1]。当前中国汽车千人保有量约为60辆,远低于世界140辆的平均水平,预计相当长时期内国内汽油消费仍将持续增长。因此炼油企业优化产品结构,降低柴汽比,增产汽油满足市场需求,是企业的社会职责,也是企业增效的重要手段。

通过提高装置加工负荷来增产汽油是很容易理解的,但在当前炼油能力受限的情况下,要进一步增产汽油,就需要从更深层次分析,运用“分子炼油”的理念,通过优化装置原料构成和加工工艺,针对不同性质的炼油组分采用最合适的加工路线和操作参数,达到优化产品结构,增产汽油的目的。炼油全流程优化软件RSIM是实现此优化的有效工具。中国石化青岛炼油化工有限责任公司(简称青岛炼化,下同)自2010年开始应用炼油全流程优化技术,在降低柴汽比、增产汽油方面取得了显著成效。

1 炼油全流程优化技术

最近几年,国内炼油企业应用先进的信息化软件技术进行生产优化增产汽油,取得了不错的效果。目前得到广泛应用的炼油优化软件有2类,一类是基于线性规划技术的线性模型,此类模型与实际炼油反应过程存在一定偏差;另一类是基于流程模拟技术的非线性模型,但目前这类模型大都只能模拟分馏过程或者单个装置反应器,不能建立全炼厂模型,这种局部优化不能整体评估对炼厂各方面影响,有时甚至和炼厂整体的利益是相矛盾的。

RSIM炼油全流程优化模拟模型,是国际著名的英国KBC公司开展炼油优化的主要工具。该模型建立在大型通用流程模拟软件Hysys平台上,融合了炼油反应动力学包Profimatics以及大量的经验公式,从而实现全炼厂物料和能量平衡测算、物流组分性质预测、传递和调和,在全球范围内已经有20多年、100多家炼厂的使用经验,无论是单装置机理模型,还是炼油全流程模拟模型,均具有较高的准确度、较完备的信息和较高的实用性,能够进行炼油厂全流程模拟计算。

RSIM模型针对炼油厂的各炼油过程单元,根据真实的物流上下游关系,在装置原料和工艺操作参数、产品质量指标的约束下,模拟计算炼厂当前操作和生产经营情况。模型应用过程中,结合市场价格体系,测算和评估炼厂决策层、执行层和操作层提出的优化方案,到达精细化、精确化生产管理的目的,为炼厂降本增效服务。RSIM模型分成3部分,分别是炼油单装置详细模型、炼油全流程模拟模型以及经济效益评估和结果展示平台。

2 增产汽油优化方案分析

炼油企业增产汽油最简单有效的方法就是提高催化、重整等装置的加工量,但在装置加工负荷达到最大之后,要进一步提高汽油产量,就要从更深层次分析,结合炼油反应机理来优化生产方案,RSIM模型是实现此优化目标的有效工具,主要考虑从以下三个方面着手:一是优化装置原料组分,采用“宜芳则芳、宜烯乙烯、宜油则油”的原则,针对不同的装置选择最合适的原料组分;二是优化组分的加工路线,由于原油性质的不同,其石脑油馏分性质不同,且不同二次加工装置产出的石脑油组分性质也不尽相同[2],应针对不同性质的组分选择最合适的加工路线:低碳直链烷烃最适合作乙烯裂解原料,异构烷烃更适合作为汽油调和组分,而环烷烃则适合作催化重整的原料[3];三是优化装置操作条件和产品结构,通过模型的模拟测算消除装置的约束瓶颈,找出最优化的操作参数,达到目标产品收率的最大化。

运用炼油全流程优化技术的过程,简单而言,首先是用RSIM软件建立全厂反应动力学模型,然后对各种优化方案进行模拟测算和对比分析,优化方案经过装置专家联合评估通过之后即可组织实施。另外,由于产品市场价格体系频繁调整,同时装置运行工况也不断发生变化,因此最优化的方案并不是固定不变的,优化是一种持续动态调整的过程。

3 RSIM炼油全流程优化技术的应用

3.1 炼油组分馏程范围优化

3.1.1 重整原料馏程范围优化

不同馏程范围的石脑油由于其PONA组分含量的不同,经过重整反应之后的产品结构也不同。降低重整原料的初馏点和终馏点,有利于增产高价值的苯,但导致汽油产量减少;提高原料的初馏点和终馏点,有利于增产汽油,但导致苯产量减少。因此需要以效益最大化为目标,选择最合适的馏程范围。

利用RSIM模型对重整原料组分进行逐段切割测算发现,馏程范围在66~78℃的组分中,C5正异构烷烃占72.38%,C5环烷烃占4.69%,C6烷烃为占21.49%,C6环烷及苯仅占1.18%,此部分组分进重整反应后主要增加的是低辛烷值的轻石脑油和抽余油,不利于增产汽油;馏程范围在78~84℃的组分中,C5正异构烷烃占5.47%,C5环烷烃占0.39%,C6烷烃为占87.18%,C6环烷及苯仅占6.94%,此部分组分进重整反应后有10.9%生成高价值的苯产品。因此,综合优化后,将常减压石脑油终馏点由165℃提高到170℃,精制油初馏点由76℃提高到82℃,每月增产汽油3200t。

3.1.2 加氢裂化重石脑油馏程范围优化

加氢裂化重石脑油作为重整装置原料,馏程控制在100~135℃之间,若进一步提高其初馏点和终馏点,维持重石脑油量不变,增加轻石脑油产量,可以在保持重整负荷不变情况下,达到增产汽油的目的,但汽油池RON降低,同时重石脑油初馏点提高到一定程度后,重整装置混合二甲苯产量降低,导致效益损失,因此加氢裂化重石脑油馏程范围具有一个最优化点。

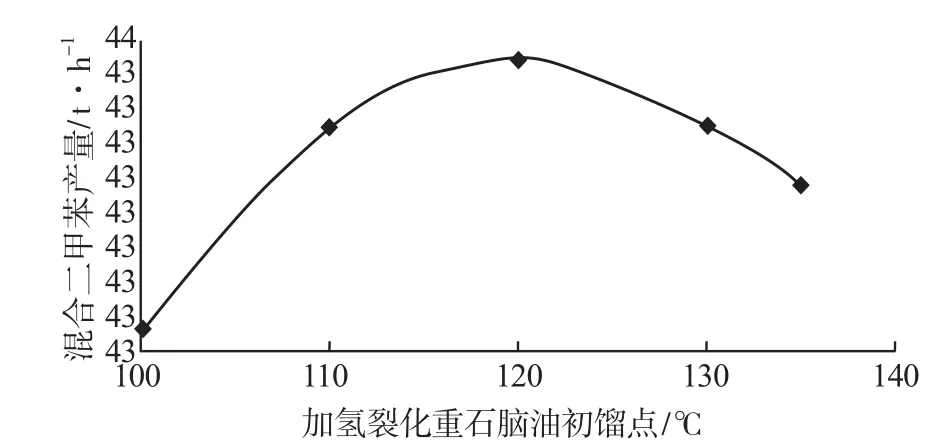

RSIM模型测算表明,随着加氢裂化重石脑油初馏点和终馏点的提高,混合二甲苯产量呈“先增加后减少”的趋势,如图1所示,在重石脑油初馏点120℃、终馏点150℃时,混合二甲苯产量达到最大值,同时每月增产汽油3600t。

图1 加裂重石初馏点对混合二甲苯产量的影响

3.1.3 直馏柴油和焦化柴油切割点优化

在前期增产汽油过程中,为提高催化装置加工量,将焦化装置柴油终馏点控制在300℃左右,部分焦化柴油组分进入蜡油中作为催化装置原料。通过RSIM模型模拟研究发现,如果用裂化性能更好的常压直馏柴油代替焦化柴油作为催化原料,可以改善催化进料性质,能够提高催化汽油的收率,达到增产汽油的目的。

经过RSIM模型测算,将焦化柴油终馏点由300℃提高到340℃,直馏常三线终馏点由369.5℃降低到362℃,此时催化装置加工负荷维持不变,相当于用常三线362~369.5℃之间的重柴油组分来替换焦化柴油300~340℃之间轻柴油组分。根据催化裂化反应机理,同类烃其分子量越大,裂化反应速度越快,其中直链烷烃分子量与转化率的对应关系如表1所示。因此重柴油组分裂化性能优于轻柴油组分,在催化反应过程中更容易裂化为汽油组分,实施此优化方案后,催化汽油收率提高了1.04%。

表1 直链烷烃分子量与转化率的对应关系

3.2 炼油组分流向优化

3.2.1 常一线油至催化提升管回炼

此公司航煤原料存在过剩的情况,多余的常一线进入柴油组分。另一方面,催化裂化装置采用MIP-CGP工艺,提升管为两段反应器串联工艺,总长度达50 m。通过RSIM模型模拟分析发现,油气在催化提升管中存在过度裂化倾向,若将常一线油改进催化回炼,作为急冷油注入提升管一反出口以抑制二次反应,可降低催化干气及液化气收率,提高催化汽油收率。实施此方案后,催化回炼10t·h-1常一线油时,增产汽油4.2t·h-1。

3.2.2 柴油加氢轻石脑油加工路线优化

柴油加氢轻石脑油原设计和常减压直馏石脑油一起作为重整装置原料,在新建的200万t·a-1加氢裂化装置投产之后,重整装置原料存在过剩的情况,需要解决过剩石脑油的后路问题。利用RSIM模型分别对几种重整原料的加工方案进行对比测算,结果表明,直馏石脑油和加氢裂化重石脑油芳潜较高,适合在重整装置加工;柴油加氢轻石脑油经过汽提之后,硫含量和蒸汽压降低,可以直接作为汽油调和组分,在控制合适的调和比例情况下,调和后的汽油辛烷值和硫含量等指标满足成品汽油质量标准要求。因此实施了工艺流程改造,将部分柴油加氢轻石脑油引至闲置的加氢处理侧线汽提塔,经过汽提后直接调和汽油,解决了重整原料过剩问题,同时每月增产汽油5000t。

3.2.3 柴油加氢装置分馏塔抽出侧线组分油

柴油加氢装置原料为直馏柴油、焦化汽油、焦化柴油以及催化柴油,经过加氢精制反应之后,从分馏塔顶部拔出<170℃的石脑油组分作为重整装置原料,分馏塔底部>170℃的馏分作为精制柴油产品。利用RSIM模型测算表明,可以在分馏塔增加一条侧线,抽出馏程范围在170~205℃之间的组分油用于调和汽油,达到增产汽油的目的;在冬季,此部分组分油还可用于生产低凝柴油。

3.3 操作参数优化

3.3.1 重整装置反应温度优化

反应温度是重整装置重要的操作参数之一,各企业原料性质、装置构成以及产品结构的差异,决定了各重整装置反应温度的最优化点也不相同。因此利用RSIM模型对青岛炼化公司重整反应温度进行优化测算,以选择最优控制点。

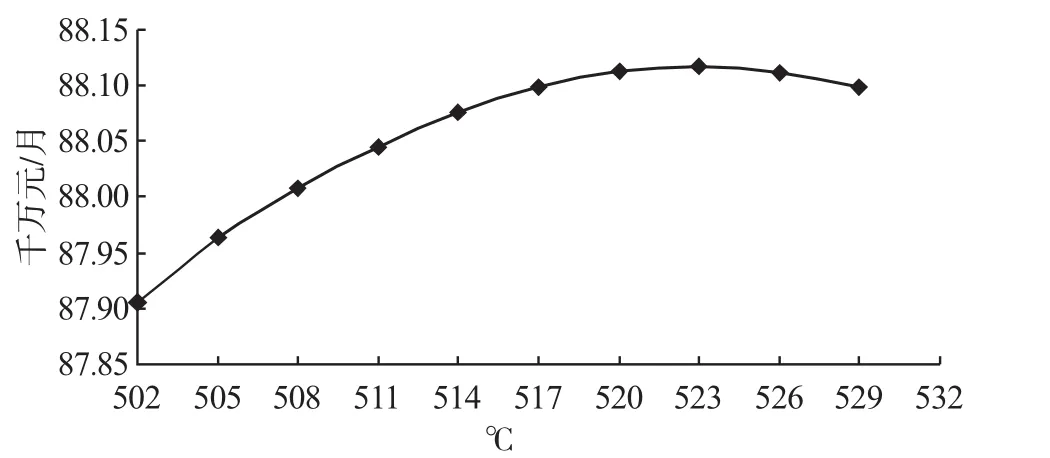

图2 重整反应温度对效益的影响

RSIM模型测算结果如图2所示,随着反应温度的提高,装置效益增加,主要因为氢气、芳烃产率增加,但增加的幅度逐渐减小,到一定程度之后开始下降,最优反应温度为523℃左右。

3.3.2 催化装置反应温度优化

为达到催化汽油收率的最大化,不同的催化原料性质应控制不同的反应温度;同时反应温度还应随着丙烯、液化气、汽油产品市场价格的调整而及时调整,以达到产品价值的最大化。由于催化反应过程的复杂性,很难凭借经验做出准确的判断选择最优化的温度,RSIM模型是实现以上目标的最有效工具之一。

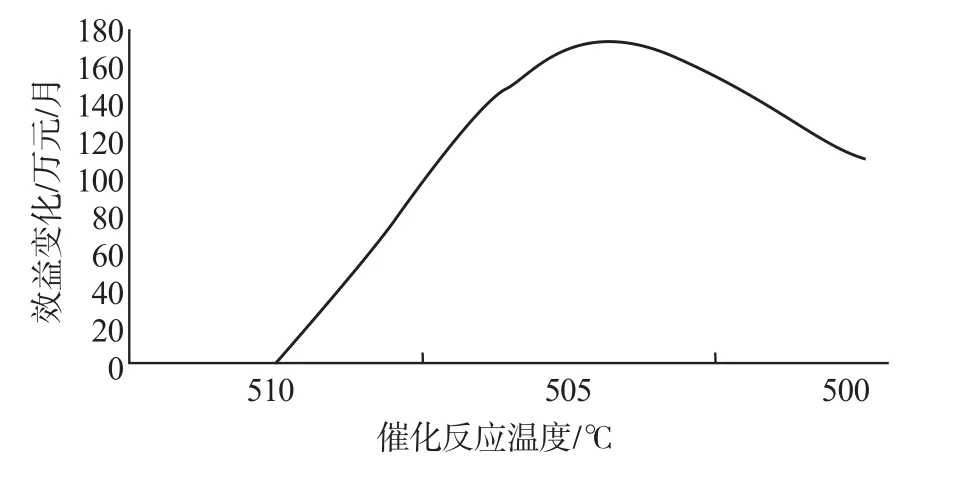

RSIM模型测算表明,当催化提升管注入急冷油时,若维持反应温度510℃不变,则干气和生焦量将增加较多,此时应该适当降低反应温度。反应温度对全厂效益的影响如图3所示,温度由510℃降低至505℃时,汽柴油总量增加2.4 t·h-1,增效169万元/月;继续降温则效益呈下降趋势。因此最优化反应温度为505℃左右。

图3 催化反应温度对全厂效益的影响

3.3.3 催化汽油蒸汽压优化

冬季成品汽油蒸汽压指标提高,在生产上一般采用大幅提高催化汽油蒸汽压的方式来达到增产汽油的目的。但随着催化汽油蒸汽压的提高,进入催化汽油中的碳四组分增加,由于此部分碳四中含有35%左右的烯烃,导致MTBE产量减少,造成效益损失。通过RSIM模型测算,适当提高重整汽油蒸汽压,同时降低催化汽油蒸汽压,可以在满足汽油产品蒸汽压指标的情况下增产MTBE产品,每月增产汽油2000t左右。

3.3.4 减压深拔操作优化

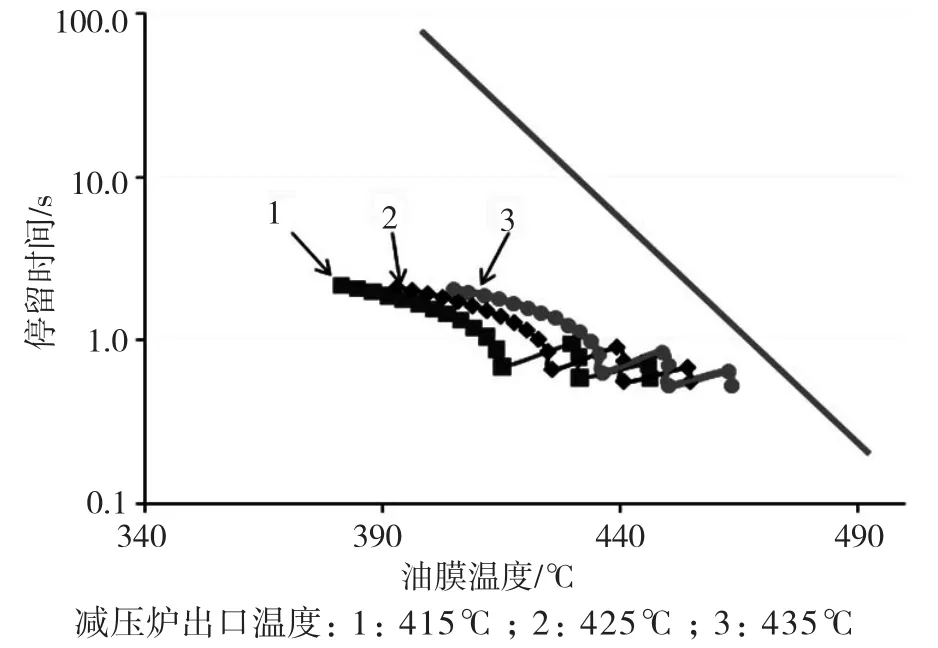

利用RSIM模型对减压炉管内介质流速、汽化点、油膜温度、炉管管壁温度、注汽量等参数进行计算,模拟出动态油品的结焦曲线,以选择合适的操作参数,确保在保障装置安全运行的情况下尽量提高减压深拔程度。经过RSIM测算,将减压炉出口温度提高至426℃,控制炉管内介质的最高油膜温度不高于465℃;控制炉管注汽总量为1.5~2.0 t·h-1,以保证辐射室出口最后2根炉管内介质的停留时间均小于0.7s;控制减压塔洗涤油最小流量不小于140t·h-1,以满足洗涤段填料下表面的最小喷淋密度为0.5 m3·(m2·h)-1要求。RSIM模型模拟不同减压炉出口温度时结焦曲线如图4所示。通过控制合适的减压深拔操作参数,减压渣油TBP切割点温度达到572℃,渣油收率降低了3.31%[4],每年增产汽油6万t左右。

图4 不同减压炉出口温度时结焦曲线

4 增产汽油的效果

青岛炼化公司自2010年开始运用RSIM炼油全流程优化技术,将增产汽油作为生产优化工作的核心,取得了显著成效,柴汽比呈逐年下降的趋势,2013年柴汽比降低到1.18,与2009年相比下降了0.36。青岛炼化公司原油加工能力为1200万t·a-1,汽柴油总产能按600万t·a-1计,相当于增产汽油27万t·a-1,汽油与柴油之间净价差按500元·t-1计算,每年增效13500万元。

表2 2009~2013年“柴汽比”变化情况

5 结论

1)RSIM模型建立在大型通用流程模拟软件Hysys平台上,融合了炼油反应动力学包Profimatics以及大量的经验公式,具有较高的准确度、较完备的信息和较高的实用性,能够进行炼油厂全流程的模拟计算。

2)利用RSIM炼油全流程优化模型,结合炼油过程各环节反应机理,运用“分子炼油”的理念,通过优化装置原料组成和加工工艺,针对不同性质的炼油组分采用最合适的加工路线和操作参数,可以达到最大量增产汽油的目的。

3)该公司运用RSIM炼油全流程优化技术取得了较好的降低柴汽比、增产汽油的效果,与运用此技术之前相比,每年可增产汽油约27万t,增效13500万元。

[1] 田景惠.2012年中国成品油市场回顾与2013年展望[J].国际石油经济,2013(4) :70-75.

[2] 汪丽娜,曹萃文.基于改进文化粒子群算法的多组分石脑油调和优化问题研究[J].石油化工自动化,2012,48(1):43-47.

[3] 李刚,董海芳,赵建炜.炼化一体化企业石脑油加工方案的优化[J].炼油技术与工程,2012,42(7):10-13.

[4] 雷平,钟湘生,郭守学,等.减压深拔技术在常减压蒸馏装置上的应用[J].石油炼制与化工,2010,41(7):34-38.

Application of Refinery Process Optimization Technology in Reduce Ratio of Diesel to Gasoline

JIAN Jian-chao, HUANG Li

(Sinopec Qingdao Refining and Chemical Company, Qingdao 266500, China)

TE 09

B

1671-9905(2014)08-0069-04

简建超,男,工程师,2005年毕业于西安交通大学,现主要从事炼油工艺技术和生产优化管理工作,发表论文多篇

2014-06-10