三氧化硫磺化技术热点问题分析

2014-05-10王全贵

王全贵

(中国中轻国际工程有限公司,北京 100026)

1.我国磺化技术发展历史

三氧化硫磺化是二十世纪50年代后期开始在国外洗涤剂工业中得到广泛应用的新工艺,是洗涤剂生产工艺的一项重大突破。三氧化硫磺化工艺可应用于多种有机原料的磺化/硫酸化,除众所周知的烷基苯、脂肪醇、醇醚等原料外,还实现了新型表面活性剂烯基磺酸盐和脂肪酸甲酯磺酸盐的工业化生产。目前,三氧化硫磺化工艺技术不仅广泛应用于洗涤用品行业,近几年还扩展到油田开采、润滑油原料生产等行业。

二十世纪80年代以前,我国磺化技术基本上为落后的发烟硫酸磺化,严重制约洗涤剂产品的发展和提高。60年代中后期我国开始组织科研攻关,70年代末期建成了罐组式磺化装置。尔后,轻工业部组织所属科研、设计单位和有科研实力的生产企业联合研制出国产双膜式磺化装置。80年代初期,轻工业部又组织设计院和相关企业,在国内首次引进意大利M.M公司双膜磺化技术的基础上,开发和研制出我国较为先进的磺化技术和设备。虽然当时的技术水平和目前先进的磺化技术相比存在明显差距,但这为我国洗涤剂生产技术的提高和发展起到了积极的推动作用。

上世纪80年代末期,轻工业部设计院和中国日用化学工业研究所联合对当时已引进的技术和关键设备进行了消化吸收,为我国磺化技术的发展奠定了坚实的基础,为洗涤剂行业发展水平的迅速提高做出了显著贡献。目前,国内三氧化硫磺化技术已接近世界先进水平。到目前为止,我国已拥有各种不同形式、不同规模的磺化装置100多套投入生产运行,其中规模(按100%磺酸盐计)最大的磺化装置生产能力可达到6t/h。

2.磺化装置生产能力的理解与分析

为什么要提起这个话题呢?有人可能认为这是老生常谈。但是,近年来我国磺化装置的数量在不断增加,单套装置的生产规模也在增大,产品的品种和规格明显增多,技术的应用范围在扩展。因此,我觉得有必要让大家再认识、加深理解,特别是对新进入洗涤用品行业的人更需要对其加以了解和学习。为避免概念混淆,我们不妨先将业内常说的生产能力(如1t/h、3t/h磺化装置)定义为“工程生产能力”。

装置的工程生产能力均以100%烷基苯磺酸钠为基准标定。目前,我国三氧化硫磺化装置的工程生产能力已经系列化。按三氧化硫膜式磺化反应器的能力进行划分,一般可分为1t/h、1.6t/h、2t/h、3t/h、3.8t/h、5t/h、6t/h等。国内三氧化硫磺化装置的最大工程生产能力为6t/h。

在同一套磺化装置上,不同原料的生产能力是不同的。其原因在于,不同原料的周边流量不同,反应热也不同。周边流量是指沿反应器内壁单位时间内流入反应管的有机物的质量数。周边流量的数据值主要来源于试验和生产实践,笔者通过多年的生产实践积累和总结了几种常用有机原料周边流量数据(见表1),供业界同仁参考。

表1 常用原料的周边流量经验数据

装置的工程生产能力一般需根据其流量数据来予以确定,均以100%磺酸钠为基准。根据其周边流量的经验数据,同一套磺化装置使用不同原料情况下的实际产能参见表2。

表2 不同原料的实际产能参考数据

装置的生产能力不仅与周边流量有关系,同时还与原料的反应热密切相关。磺化反应为急速反应,反应速度快、放热量大、产品黏度高。因此,在实际生产中,除了要求投料比、气体浓度要稳定外,及时地排除反应热是装置是否能达到生产能力的重要因素。表3是日化产品中常用有机原料的化学反应热数据,可供业内专家在生产操作、设备选型、设计时参考。

通过上述理解和分析,读者应该已经对磺化装置生产能力的概念有了较为明确的认识:磺化反应是急速反应,放热量大;磺化装置的生产能力不仅与原料特性和进料量有关,而且与反应热的移除速度有关。因此,必须有效、精确地控制进料量,同时还需迅速有效地移除反应热。并且,同一装置,使用不同原料,其生产能力会有差别。

3.磺化装置危险性分析

3.1 工艺划分

众所周知,磺化装置是合成洗涤剂生产过程中不可缺少的化工装置之一。其生产过程和产品使用的安全性、工艺技术的先进性、产品质量的优劣直接关系到终端产品的质量与使用安全。

磺化装置的特点是:由多个化工单元组成,组成较为复杂;化学反应过程多,且化学反应均为放热反应;生产过程产生高温,并具有毒性,其中SO3、SO2属国家重点监管的危险化学品;所用原料具有可燃性、爆炸性和腐蚀性;生产过程使用高压电流等。

国家安全监管总局发布《关于公布首批重点监管的危险化工工艺目录的通知》(安监总管三〔2009〕116号文),根据磺化装置的生产技术特性,将其列入首批重点监管的危险化工工艺目录,并提出了首批重点监管的危险化工工艺安全控制要求、重点监控参数及推荐的控制方案。首批公布的重点监管的危险化工工艺共15项,第13项即为磺化工艺(详见表4)。

表4 国家重点监管的危险化工工艺

安监总管三〔2009〕116号文还对典型危险化工工艺的技术及危险性特点进行了具体描述,并提出了需要重点监控的工艺参数、安全控制的基本要求以及宜采用的控制方式。

3.2 危险性分析

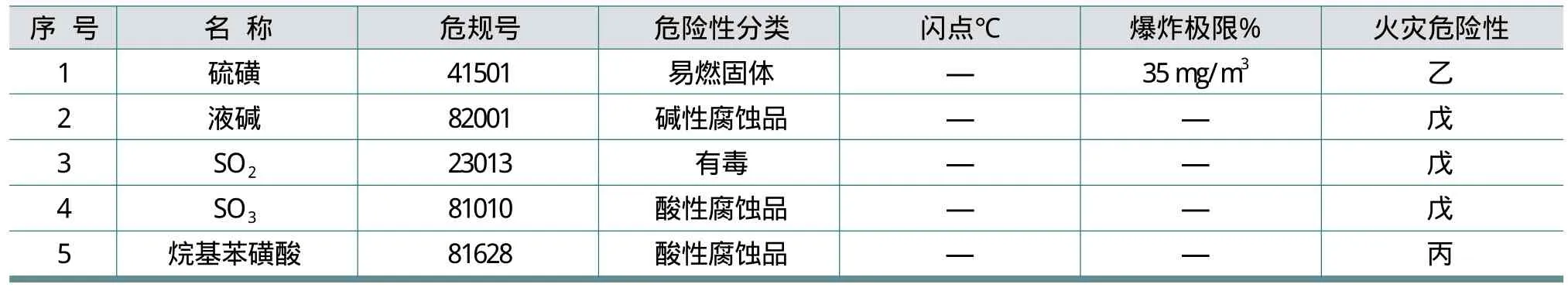

磺化装置(项目)涉及的危险化学品可划分为火灾、爆炸等类别,危险性分析方法及危险等级划分详见表5。

表5 危险化学品类别划分及火灾、爆炸危险性分析

在使用过程中,如操作不当,危险化学品将会造成不良后果,如中毒、烧伤或火灾危险等。危险化学品的危险特性结果详见表6。

表6 危险化学品的危险特性结果

综合分析,磺化装置在生产过程中涉及的物质具有易燃、中毒、腐蚀、灼烫伤等特性。因此,生产过程中存在以下危险有害因素:火灾、爆炸、电气伤害、灼烫伤害、中毒窒息、高温。

3.3 危险工艺装置的设计

“安监总管三〔2009〕116号”文明确规定,采用危险化工工艺的新建生产装置原则上要由甲级资质化工设计单位进行设计。磺化工艺属危险化工工艺,企业应按照《首批重点监管的危险化工工艺目录》、《首批重点监管的危险化工工艺安全控制要求、重点监控参数及推荐的控制方案》的要求,对照本企业采用的危险化工工艺及其特点,确定重点监控的工艺参数,装备和完善自动控制系统。

大型和高度危险化工装置要按照推荐的控制方案,装备紧急停车系统(Emergency Shutdown System,即ESD系统)。ESD系统是为生产过程的安全而设置的,它适用于高温、高压、易燃、易爆等连续性生产作业领域或装置。当生产过程出现意外波动或因紧急情况需要采取某些动作或停车时,该系统能精确监测并及时、准确地做出响应,使装置停在一定的安全水平上。在易燃、易爆及有毒气体存在的危险场所,还需要设置可燃气体和有毒气体检测报警系统,以确保生产操作人员及设备的安全。

先进的磺化装置都设置了安全联锁系统。安全联锁系统不同于批量控制、顺序控制及属于过程控制范畴的工艺联锁系统(如泵与液位)。当参数越限、机械设备故障、系统自身故障或能源中断时,安全联锁系统能自动(必要时也可手动)地产生一系列预先定义的动作,使得工艺装置与操作人员处于安全状态。

磺化工艺属于危险工艺项目的设计,因此需要委托具有安全评价甲级资质的单位进行项目安全评价报告的编制,并通过地方安全生产监督管理局专家组的审查。工程设计过程中,应委托设计单位根据批准的“项目安全评价报告”进行“安全设施设计专篇”的编制,通过地方安监局组织的专家组,审查合格后方可安装施工。

4.磺化技术的未来展望

磺化技术虽属于“安监总管三〔2009〕116号”文明确规定的危险工艺,但通过多年的技术革新、完善和发展,新型磺化工艺与传统的釜式磺化技术有了根本区别。新工艺的磺化过程在完全密闭的系统和设备中进行,反应器的结构形式与早先带搅拌的罐式反应器完全不同,它没有任何传动部件,并设有完善的控制、报警、联锁系统,因而具有很高的安全性。

三氧化硫膜式磺化技术于二十世纪70年代末期在我国洗涤剂行业工业化生产中得到应用,至今已有三十余年的历史,但大量使用该技术是从80年代中期开始,行业发展逐步走向成熟。SO3磺化技术的发展经历了逐步认识、大量引进、以引进为主进行消化吸收、引进与国产化齐头并进、以国产化为主的发展阶段。到目前为止,我国已有100多套工业生产规模的磺化装置,可谓世界之最。行业现实充分说明了我国改革开放以来合洗行业取得的长足发展和进步。

今后,我国的SO3磺化技术将会如何发展?磺化/硫酸化产品将会有那些变化呢?在此提出个人的观点,供业界参考:

1)二十世纪80年代以来,合成洗涤剂工业经历了许多革新和变化,我国的洗涤用品行业经过快速增长后已进入平稳发展期,产品仍将以洗衣粉和各类液体洗涤剂为主。以适应不同消费者的需求,新的活性物、助剂、酶制剂、柔软剂等将得到深入研究和开发,并陆续投入市场。表面活性剂仍以LAS、AES、AS为主,今后数年内产品格局估计不会有太大的变化。

2)在今后一定时期内,我国SO3磺化技术仍将以膜式磺化技术为主的形式发展。其中,5t/h以下规模的生产装置将以国产化技术为主导;特殊产品可能出现以进口关键设备和技术为主,其余由国内设计、制造、采购的形式,或者国内单位之间通过强强合作开发的形式,以满足国内市场的需求。从而,在保证技术和装备水平先进的前提下,降低投资成本。

3)今后几年内,将继续对三氧化硫磺化技术的工艺流程和主要设备结构的细微性进行改进和完善,其自控水平将会进一步提高,目的在于提高产品质量、降低消耗及生产成本,使设备和工艺技术的先进性、可靠性、安全性、节能性、适应性更趋于完美。

4)由于现代社会信息流通水平的提升,随着行业间的交流不断深化,三氧化硫磺化技术及其产品的应用领域将得到进一步拓宽。除洗涤剂行业外,三氧化硫磺化技术在石油、化工等领域也有很大的潜在应用空间。

5)磺化装置将在技术和质量稳定的基础上,逐步向效益规模型转化。规模效益将会更加引起人们的关注。为此,单套装置的生产规模将逐渐扩大,大规模、多条线、专业化将成为大多数企业的视点。

目前我国的磺化技术已接近世界先进水平,并已具有一定的研究、开发、设计能力。今后,应进一步改变观念,继续强化安全理念,提高管理水平,增强市场意识和竟争能力,把磺化技术提高和发展到一个新的高度,为我国磺化技术进一步发展作出新的贡献。