三角转子发动机气缸数控磨削加工模型研究

2014-05-10李启光韩秋实彭宝营王红军

李启光,韩秋实,彭宝营,王红军

(1.机械科学研究总院,北京 100044;2.北京信息科技大学 机电工程学院,北京 100192)

0 引言

三角转子发动机因其转速高、高速性能好、结构简单、体积小,是一种有良好发展前景的原动机[1]。国外对三角转子发动机的研究十分重视,已有各种类型的产品面世。三角转子发动机的气缸理论型线多采用外旋轮线,国内也开始在其型线数学生成方法,密封等方面开展研究[2~5]。

在气缸型腔磨削工艺阶段,现有方式多采用靠模或专用机构创成控制砂轮运动轨迹,实现砂轮与工件外旋轮线内壁相对位置要求。创成法磨削只能加工特定规格型腔,缺乏灵活性;靠模法需先加工出靠模,且二者随加工磨损,运动轨迹精度逐渐降低、且难以补偿,对工件的加工精度和表面质量产生不良的影响。

因此,有必要寻求一种新的外旋轮线内腔磨削成形数控加工轨迹生成方法,使砂轮在工件内腔内往复直线,同时工件回转,两运动轴联动、动态控制砂轮与内凸轮工件的相对位置,以保证砂轮与轮廓始终内切,包络形成外旋轮线内腔轮廓。立式磨床具有卧式回转工作台即C轴可带动气缸工件旋转,同时,往复式垂直砂轮架使砂轮即X轴能便利地置于气缸空腔内侧,沿直线随动跟踪,X、C轴根据指令精确同步运动并包络出外旋轮线内轮廓。本文根据砂轮磨削包络等距的原理,推导数控磨削轨迹生产方法,并进行了加工试磨,验证了模型的正确性,为获得更好的外旋轮线内轮廓加工精度和表面质量提高技术基础。

1 非圆磨削加工轨迹数学模型

非圆型线磨削过程实际是砂轮围绕工件型线做滚动的运动过程,且要求砂轮与目标型线处处相切,因此砂轮中心轨迹就是目标型线的等距线。

1.1 型线等距曲线方程

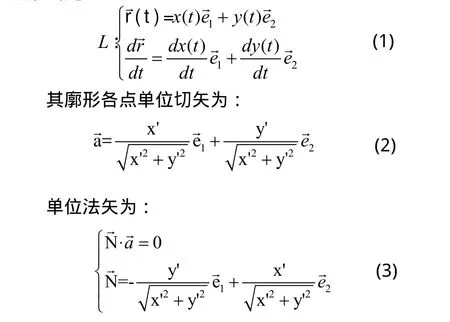

设已知型线方程L,在固定型线坐标系下其矢量形式是:

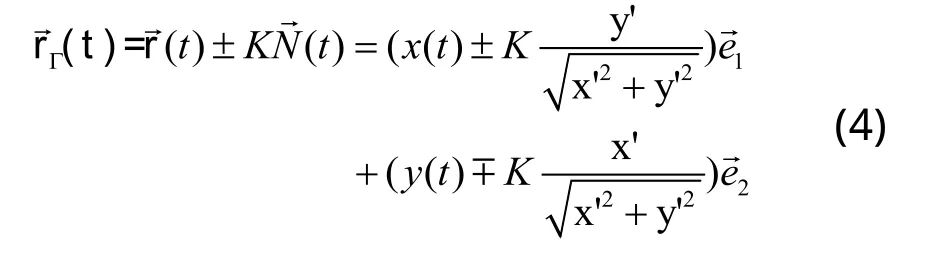

设K偏移距离,则内外等距曲线方程如式(4)所示[6]。

1.2 非圆轮廓磨削X-C联动坐标模型

磨削型线时,由式(4)可得固定直角坐标系下砂轮中心轨迹坐标()如式(5)所示。

其中,砂轮半径为Rw。若实际加工时采用型线零件回转、砂轮往复直线运动方式,则可得磨削内外型线时在机床坐标系下砂轮与凸轮联动坐标如式(6)所示。其中,LX为砂轮位移,C为气缸转角,式(6)适用于各种X-C联动的凸轮和非圆型线加工。

2 三角转子发动机气缸磨削模型构造

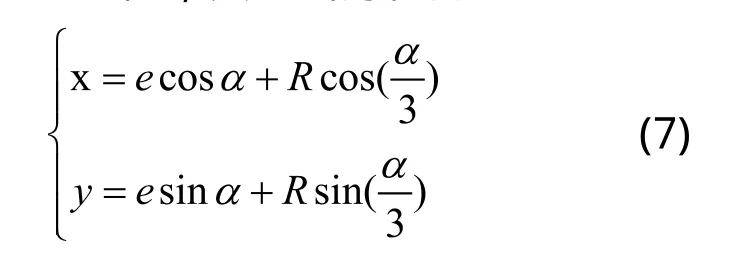

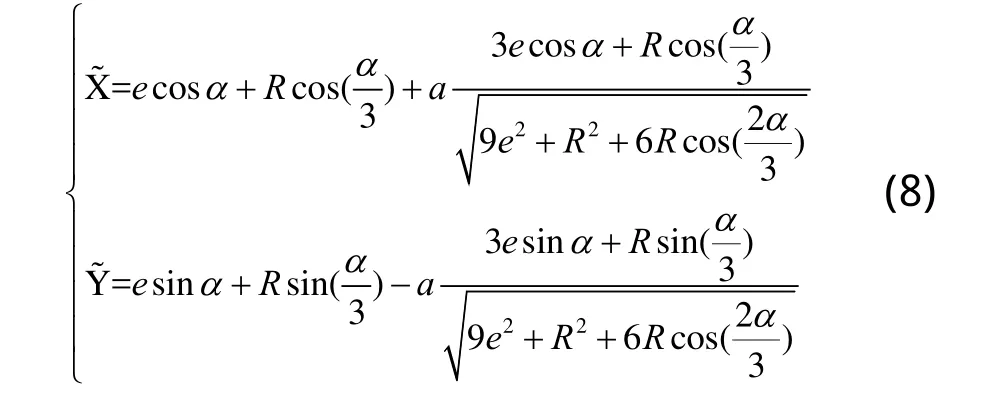

2.1 三角转子发动机气缸实际轮廓数学模型

三角转子发动机气缸多采用双弧长短幅外旋轮线作为理论型线[7],其型线方程为:

其中,创成半径为R, 偏心距e,偏心轴转角α。考虑到密封片安装,当径向密封片的顶部圆弧半径为a时,气缸实际型线应该是理论型线的上的点为圆心,以径向密封片圆弧半径a为半径所形成各小圆的包络曲线,即平移距为a的等距线,而不是创成半径为r+a的理论型线(外旋轮线),否则气缸径向密封片将产生窜动,加速磨损,减少了三角转子发动机的寿命[4]。将式(7)带入式(5)得实际廓形轮廓如式(8)所示。

2.2 气缸实际型线X-C联动磨削加工公式

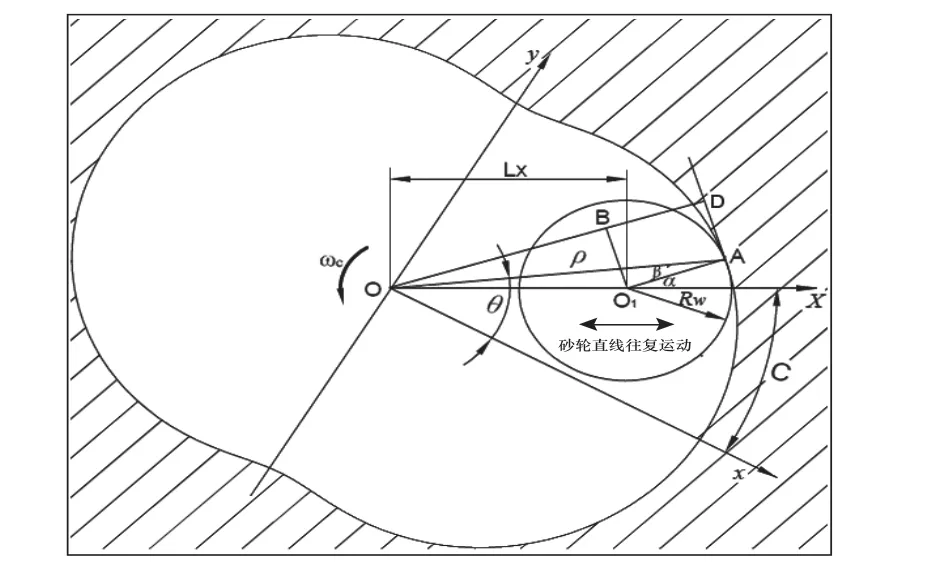

转子发动动气缸X-C联动磨削关系图如图1所示。磨削成形的内腔型线由砂轮包络形成,由于砂轮半径RW因素,砂轮中心轨迹和内轮廓形状并不相同,砂轮中心轨迹只是廓形的法向等距线关系,且砂轮处于腔内。由将式(8)带入式(5)得砂轮中心轨迹坐标如式(9)所示。

图1 转子发动机气缸X-C联动磨削关系图

在内腔型线磨削过程中,采用切点法向逼近逐层磨削原则,以目标廓形上的点为基准点,确定加工过程中X-C联动坐标需先根据规划的法向偏离量计算过渡磨削廓形。由式(9)得到有加工余量δ的砂轮中心轨迹坐标如式(10)所示。

如采用立式磨床X-C联动, 由式(5)和式(10),整理得磨削缸体的砂轮直线_工件回转运动轨迹如式(11)所示。

3 三角转子发动机气缸的磨削仿真与加工实验

3.1 三角转子发动机气缸磨削仿真

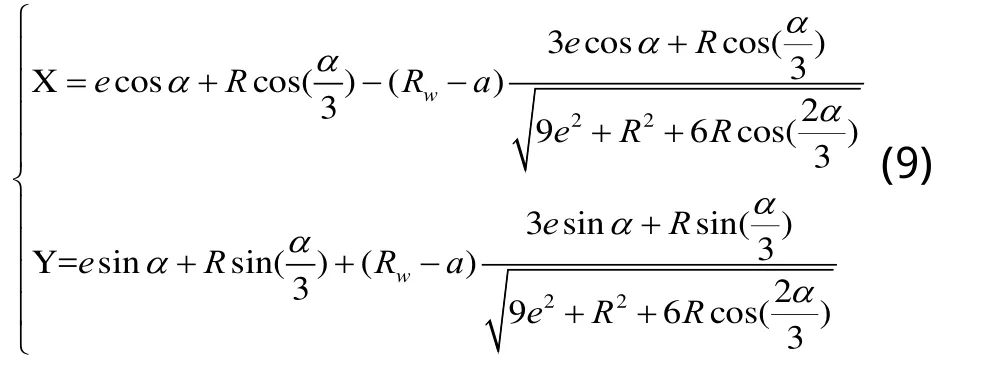

利用MATLAB,按照式(1)~式(11),对三角转子发动机气缸磨削过程进行仿真。其中,创成半径为R=69.72mm, 偏心距e=11.62mm,顶部圆弧半径a=1.75mm;砂轮半径Rw=25mm。

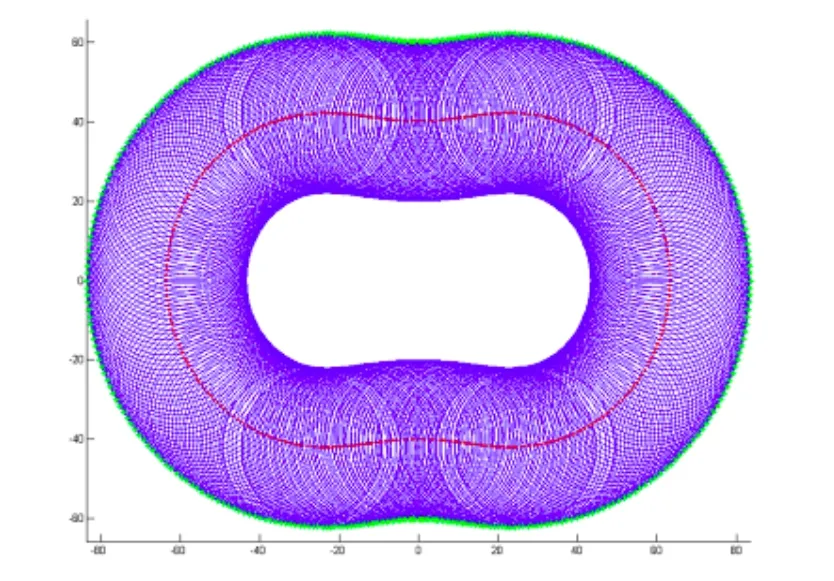

仿真结果如图2所示,可见砂轮切点可包络形成气缸轮廓轨迹。

图2 气缸实际轮廓仿真加工包络轨迹

3.2 三角转子发动机气缸磨削加工实验

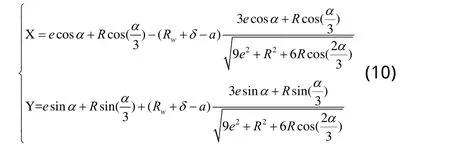

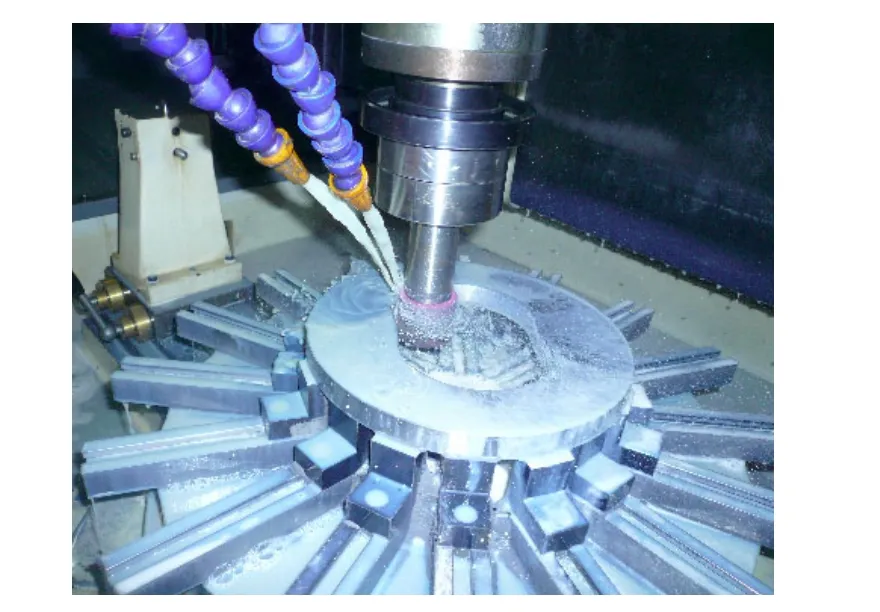

采用MGK28数控立式万能磨床,按照上述三角转子气缸参数,对气缸磨削模型做进一步验证。工作条件为,主轴转速4000rpm,进给量0.01mm/圈,矢量磨削速度F2500,加工过程图如图3所示。

图3 三角转子气缸磨削加工过程

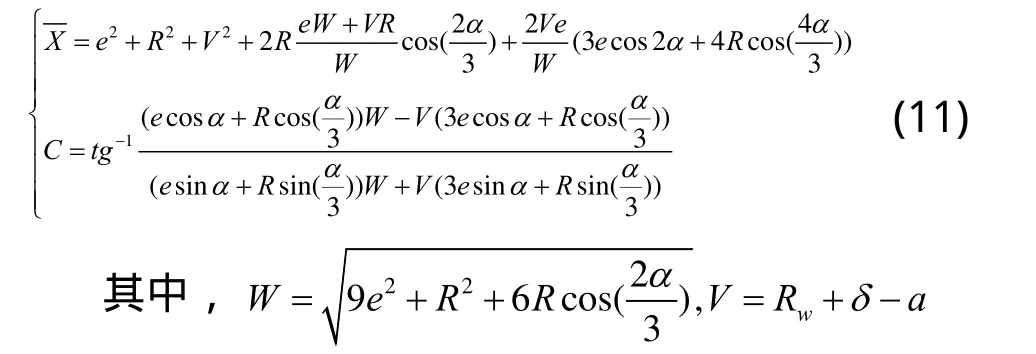

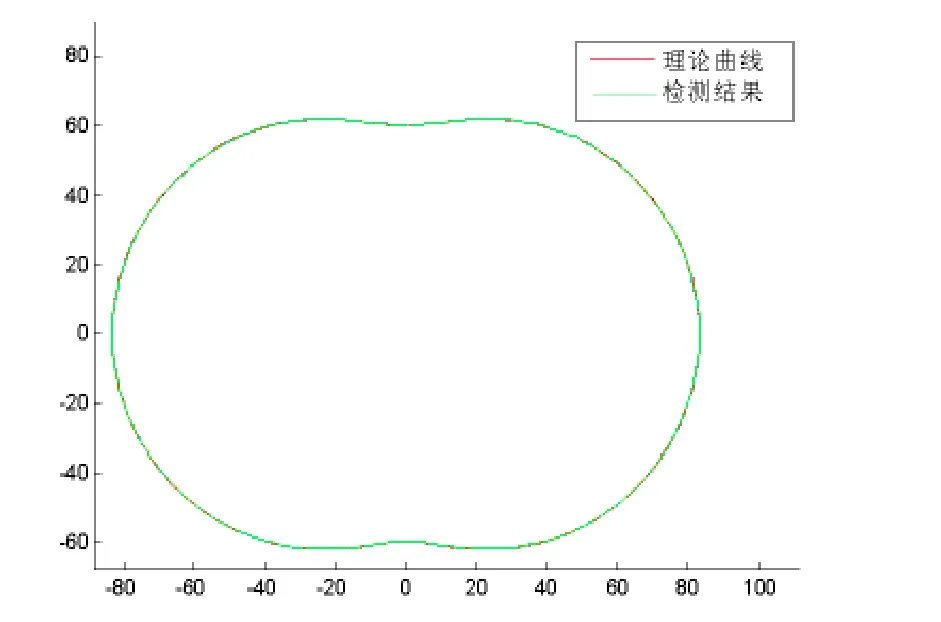

采用三坐标测量机,对三角转子气缸试件进行检测,检测结果如图4所示,廓形误差在±20μm以内。

图4 三角转子气缸磨削检测结果

加工结果出现一定误差,主要是加工过程存在大量的干扰因素,特别是砂轮杆刚度处于悬臂状态,刚度较低,砂轮杆的变形量严重影响到了磨削精度,比较明显的是磨削长短轴时砂轮杆受力包角状态不同,导致刀杆变形量波动,引起廓形偏差。

4 结论

通过仿真与实验磨削加工,证明采用等距方法获得气缸实际型线方程以及砂轮磨削X-C联动模型是正确的,仅存在少量加工误差。同时该模型可进一步扩展,对其它非圆复杂型线零件磨削加工提供借鉴。

[1] 卢法,余乃彪.三转子发动机[M].北京:国防工业出版社,1990.

[2] 裴海灵,周乃君,高宏亮.三角转子发动机的特点及其发展概况综述[J].内燃机,2006(3):1-3.

[3] 陈有方,李红松,张勇.三角活塞发动机工作原理和理论型线的形成[J].重庆工学院学报,2003,74(5):26-28.

[4] 钟晓晖,等.微型三角转子发动机的研制与实验研究[J].机电工程,2007,05.

[5] 甘霖.微型三角转子发动机性能研究[D].浙江大学,2004.

[6] 苏步青.实用微分几何引论[M].北京:科学出版社,2010.

[7] 杨颖.三角转子发动机零件的数学模型研究[D].浙江大学,2009.

[8] 李红松,张勇,屈翔.三角活塞发动机气缸型线和活塞周面曲线的创成[J].重庆交通学院学报,2006,25(1):142-144.

[9] 贺泽龙.三角转子发动机径向密封片窜动影响的分析与计算[J].重庆科技学院学报,2008,27(3):474-478.

[10]冯保东,等.三角转子发动机运动误差研究[J].航空发动机, 2013,39(2):44-48.