行星架加工工艺研究及应用

2014-05-09南车戚墅堰机车车辆工艺研究所有限公司江苏常州213011

(南车戚墅堰机车车辆工艺研究所有限公司,江苏 常州 213011)

(南车戚墅堰机车车辆工艺研究所有限公司,江苏 常州 213011)

本文针对行星架加工精度高,尤其是销孔位置度、平行度要求较高,通过工艺优化试验,合理利用现有加工资源,最后通过检测,保证形位公差达到设计要求,保证产品质量要求,满足批量生产要求。

行星架;加工工艺;高精度

对于行星传动系统来说,行星轮系均载非常关键,若行星架销孔位置度不能满足要求,那么三个行星轮受力会不相同,载荷大的行星轮及其轴承的寿命将大幅度减小。因此,行星架位置度的制造误差,直接影响到齿轮箱的寿命。

1 工艺过程分析

针对行星架销孔位置度要求Φ0.05mm,轴承挡要求0.044mm,结合现有资源,采用车、铣、镗、钻结合的方法完成了零件的加工,重要的工序在于车加工和精镗工序,这也是保证行星架精度的关键工序[1]。

加工过程中主要涉及到人工找正精度和机床精度,严格控制这两道工序的加工质量,以保证最后行星架成品设计要求。

主要使用设备是2.5m数控车床、数控镗铣床(TOS)和摇臂钻床(Z3080),工装安装调试简单实用,使用游标卡尺、外径千分尺和三坐标完成图纸要求数据的检验。

2 主要加工工艺路线

根据以上工艺过程分析,制定如下工艺路线,如图1:

图1 工艺路线

(1)毛坯铸造。

(2)划线:对零件进行整体划线,确保加工余量均匀。

(3)粗车:选用双龙门立式车床,成本较低,效率也较高,对外形尺寸及主要内孔进行粗加工。

(4)半精车:为了释放加工过程中的应力,要将行星架加工部位的精加工的余量最大限度的加工,并且给后续精镗孔保证安装和找正的过渡基准。因此,确定相对合理的半精车余量很有必要,既能达到去除应力的目的,又能保证产品质量和提高生产效率。

(5)粗镗:此工序为后续精加工进行去除余量,加工效率,只需要普通数显镗床即可满足加工要求。

(6)精镗:此工序关键工序,为了满足设计图纸要求,对设备和工装的要求及其重要,在进行精镗孔的过程中主要采取了如下的几点措施:

1)在行星架装夹时尽量做到支承点即为装夹点,选择大的定位面作为定位基准,并且定位面选择在前后两端装夹、定位统一,最大程度的减小因装夹引起的误差;

2)为了保证行星架轴向和径向的空间位置精度,选用制作的工装来进行装夹,以保证工件符合卧式精镗孔加工状态。

(7)精车:在保证精镗销孔尺寸精度后,再进行精加工外圆和内孔,以保证其轴承挡、内孔等尺寸的精度要求。这样安排主要加工工序,有以下优点:

1)半精加工后,以满足精镗床时定位的需要,以达到定位精度。

2)由于后续存在精车工序,对找正的精度要求也可以适当的降低,这样,可以在很大程度上节省了时间。

(8)钻孔1:对行星架径向孔进行加工。

(9)钻孔2:主要加工轴向孔,吊装孔。

(10)精整:对零件进行去除毛刺,外观检查等。

(11)清洗、包装入库。

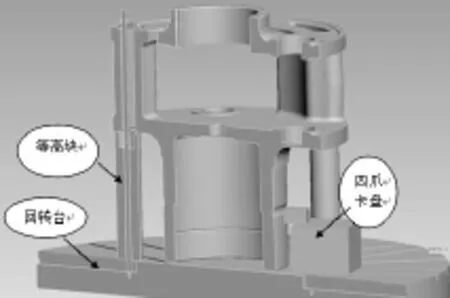

3 工装设计

3.1 车加工工装

由于工件底面小,重心高,本工艺采用较高垫头工装,很好的完成了车削工序,如图2。

3.2 精镗工装

前后两个V型板和机床工作台之间用螺栓连接,选用行星架两端与V型块定中心,斜面上安装相匹配厚度的垫块,通过支撑座和桥型压板可以对工件径向压紧,用轴向压紧装置和背后螺栓可以起到轴向加紧作用,这样,就很好的固定在工装上,找正及加工精度要求满足,如图3。

图2 车加工

图3 精镗

4 加工工艺总结

行星架工艺充分考虑现场资源、合理分配工艺过程,达到最合理、最低成本,较高效率,由粗车、半精车、粗镗、精镗、精车、钻孔、精整、检查、包装入库组成,零件已经批量生产,满足了产品质量要求。

[1]宛喜革.采煤机行星轮架的加工工艺设计[J].山东煤炭科技,2012(01):80-81.

行星架加工工艺研究及应用

吴 冬,冉雄涛,徐 瀚,陈 强,符嘉靖,董 婷,刘培林

吴冬(1986—),男,助理工艺师,硕士研究生,主要从事:加工工艺技术工作。