粗硫酸镍提取工艺及生产实践

2014-05-07李敬忠李俊标

苏 峰,李敬忠,李俊标,周 忠

(金隆铜业有限公司,安徽 铜陵 244021)

1 引言

铜电解精炼用的阳极板一般都含有镍,尤其表现在熔炼系统,当以废杂铜为冷料生产时,阳极铜含镍量可达到0.5%以上,在电解过程中这部分镍将不断累积进入电解液,对电解电效及电铜质量等将产生较大的影响[1]。特别是2007年以来,随着金隆铜业有限公司 (以下称为金隆公司)生产能力的不断扩大,原料结构也发生了较大的变化,转炉冷铜加入量逐年增加。以杂铜为原料产出的阳极铜含镍量较高,这些镍必须在电解净化过程中脱除,因此迫切需要一种设备结构简单,投资省的脱镍工艺。

2 粗硫酸镍提取工艺的选择及其原理

2.1 工艺选择

目前,国内外利用铜电解净化脱铜后液生产粗硫酸镍主要采用蒸发浓缩结晶法、冷冻结晶法及电热蒸发法[2-4]。金隆公司原设计采用电热蒸发法,运行一段时间后,发现用电成本高,随停止生产。冷冻结晶法由于需要的设备多、占地面积大、动力消耗高、母液含镍高等缺点,与金隆公司的改造现状不吻合,所以未采用。蒸发浓缩结晶法具有设备简单、镍直接回收率高、母液含镍低等优点,加上金隆公司熔炼系统余热蒸汽有富余,采用真空蒸发浓缩结晶法是最佳选择。

2.2 真空蒸发浓缩结晶法工艺原理

电解液净化系统的脱铜终液,主要成分为H2SO4(aq)和 NiSO4(aq)。根据硫酸盐平衡理论,溶液中的硫酸浓度与硫酸镍浓度在不同温度下存在一定的平衡关系,即溶液中镍离子的浓度随温度及酸度的变化而改变,当压强一定时,溶液的沸点随酸度的增加而升高,则硫酸镍的溶解度越低,结晶率也就越高;当酸度一定时,溶液的沸点随压强的降低而降低,在负压作用下,溶液的沸点也将适度降低,即强化了蒸汽蒸发效率,当酸雾蒸汽被及时抽走时,降低了液面蒸汽压强,从而能有效析出硫酸镍结晶颗粒[5-6]。

真空蒸发浓缩结晶法就是基于这两个特点,在一定真空度下,使用温度不太高而来源较方便的蒸汽作加热源间接加热,使溶液蒸发浓缩,然后再经过水冷却结晶进行固液分离,固体为粗硫酸镍,溶液即为黑酸。

2.3 控制方法及操作参数的选择

当溶液硫酸、镍含量不同时,其沸点也不相同。在反应釜内底上安装两个温度检测限位信号源,通过PLC画面监测可方便观察釜内溶液及蒸汽出口温度变化,判定随釜内脱铜终液浓缩过程中溶液的需求。

为保证硫酸镍稳定生产,设计采用连续进、出液的方式,也可通过电磁流量计间断给液的方式。由于进液釜内溶液浓度接近脱铜终液浓度及成分,依此类推,也就基本确定了釜内溶液自始至终的沸点;相反,通过检测沸点亦可知道釜内溶液的浓度。

图1 釜内温度变化与溶液比重关系

为确定釜内溶液沸点及浓度的定量关系,若加入反应釜溶液量和浓度一定时,当釜内溶液沸点升高,则溶液浓度升高,浓缩液比重也相应升高。同时通过PLC监控釜内溶液的液位可及时调节流量补充溶液,因此判定温度变化的温度检测元件是调节补充脱铜终液的信号源,这种控制方法称为温控调节法。如图1为釜内温度变化与溶液比重关系。

由图1可知,釜内底部溶液温度及上部温度变化反映了溶液浓度随浓缩时间的变化特征。通过监测温度变化可较清晰的判定浓缩终点,便于实时掌控釜内溶液的出液时间。通过检测沸点来调节加入釜内的溶液流量,当沸点升高时,可加大进釜溶液流量,反之减小流量。此时温度检测元件是调节进液管阀门开度的信号源。

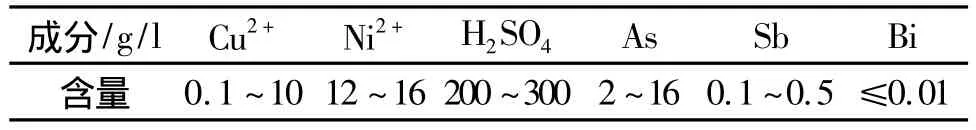

为便于观察釜内溶液浓缩反应过程变化,在釜顶设一观察孔可较清晰的观察釜内溶液搅拌方式及随蒸发时间溶液颜色的变化。表1为二次脱铜后液的成分。

表1 脱铜后液成分

表2 真空蒸发浓缩法工艺操作参数

根据上述理论数据和实践经验,当上部温度约为130℃,下部温度显示约95℃时,则硫酸浓度将浓缩至 950~1150g/L,真空度为 0.060 ~0.080MPa时,即可放液水冷结晶。表2为某时刻记录真空蒸发浓缩法工艺操作参数实例。

3 工艺流程选择及设备配置特点

3.1 工艺流程选择

根据现有的生产状况,每天抽取电积脱铜工序二次脱铜后液约100m3经泵送至高位槽,由高位槽连续自流入搪瓷反应釜。将压强为0.15~0.35MPa的蒸汽通入搪瓷反应釜夹套中进行蒸发,利用水喷射冷凝器制造真空,真空度控制在-25~-85kPa。真空蒸发终液含酸950~1150g/L时,从搪瓷反应釜底部流入水冷结晶槽。水冷结晶温度控制在40~45℃,连续搅拌冷却产出的结晶浆液溢流至旋转真空过滤机抽滤出粗硫酸镍。滤液即为回收酸流向母液槽后返回电解。

图2 粗硫酸镍生产工艺流程框图

本工序生产过程仅有35m3/d生产废水,为真空蒸发循环水,仅含有部分酸及少量硫酸镍,可作为净液车间的补充水。生产工艺流程见上图2。

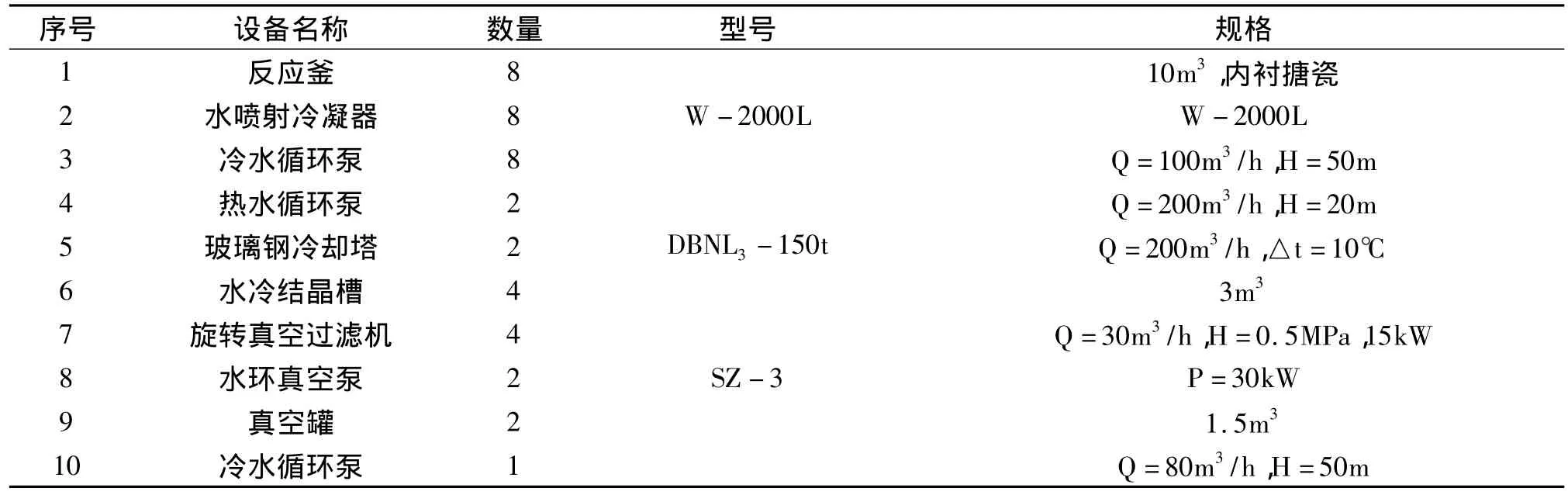

3.2 设备配置及选型

表3 主要工艺设备

根据生产需要,每台釜间断作业,控制浓缩原液前后体积比例约为0.3,作业时间在12~20h。根据镍的脱除量确定脱铜终液处理量,由脱铜终液处理量确定设备数量和选型。表3为主要工艺设备型号及规格等。

3.3 主要技术经济指标

(1)脱铜终液处理量:约100m3/d

(2)脱铜后液含镍量:8~12g/L

(3)反应釜真空度:-0.025 ~ -0.085MPa

(4)硫酸镍出液温度:≤95℃

(5)水冷槽结晶温度:40~45℃

(6)浓缩后液密度:1.45 ~1.65g/cm3

(7)镍回收率:≥75%

(8)粗硫酸镍含镍:18% ~22%

4 生产实践

该系统自2011年9月投产以来,主要设备运转基本正常,脱铜终液处理量及硫酸镍产量基本达到设计值,具体情况见表4。投产期间,电解课两套铜电解系统的脱铜后液均能得到及时有效地处理,从而为公司高纯阴极铜的产量和质量提供了有力保障。经检验产品硫酸镍符合HG/T 2824-1997工业硫酸镍标准,市场需求前景广阔。

表4 脱铜后液处理量及硫酸镍产量

5 存在问题及建议

真空蒸发浓缩结晶法提取粗硫酸镍工艺是我公司电解净化工艺技术改造的一个重点工艺。该工艺技术具有投资少、设备利用率高、劳动强度低等优点。脱铜终液可全部回收利用,产出的硫酸镍外销,黑酸返回系统再利用,无废水外排。同时利用熔炼系统产生的蒸汽余热作为热源,所以蒸汽浓缩工艺比较适合热源充裕的工厂所采用。

生产实践表明,应用此工艺也存在一些问题:

(1)由于粗硫酸镍提取工艺生产副产品为黑酸,经浓缩后的黑酸含杂较高,返回系统后仍造成系统含杂偏高,因此后期改造将会考虑黑酸开路的可行性。

(2)蒸汽浓缩产出的高温强腐蚀气体对设备的使用寿命有严重的影响,因此对蒸发系统材质的选择与配套的系统动力装置、喷淋塔内衬以及碱液的合理用量等,都需要进一步探讨。

(3)投产初期由于未考虑熔炼区域蒸汽余量,因此在生产初期蒸汽压强波动较大,因此考虑增加板式换热器及另设一条管道保证蒸汽压强。

[1] 彭容秋.铜冶金[M].长沙:中南大学出版社,2004:224-249.

[2] 姚素平.电热浓缩法生产粗硫酸镍的工艺与实践[J].有色冶金设计与研究,1995,(4):16 -20.

[3] 余智艳.蒸气间接加热浓缩生产粗硫酸镍工艺应用[J].有色冶金设计与研究,1999,20(1):18 -22.

[4] 李荣庭.粗硫酸镍生产系统的改造[J].中国有色冶金,2008,(2):17-19.

[5] 王润.硫酸镍结晶过程中的生产控制[J].中国有色冶金,2011,(4):25 -27.

[6] 李少利,吴娟萍.搅拌形式对硫酸镍结晶效果的影响[J].中国有色冶金,2008,(4):33 -38.