闪速炉锅炉烟灰清除剂应用研究

2014-05-07刘安明汪志全刘春生余志华

刘安明,汪志全,刘春生,余志华

(金隆铜业有限公司,安徽 铜陵 244021)

1 引言

闪速炉具有生产能力大,自动化程度高,系统密封性好、环保好等优点,逐步成为铜冶炼的主流生产工艺。闪速炉冶炼工艺是一种悬浮熔炼技术,易造成较高的烟尘发生率。闪速炉余热锅炉是闪速熔炼工艺中的关键设备之一,闪速炉烟气具有烟气温度高、含尘量大的特点,因此闪速炉余热锅炉内烟尘粘结、堵塞、清理等问题可谓世界上所有闪速炉炼铜厂都会遇到的难题之一[1]。

2009年8月开始金隆闪速炉投料量提高至168t/h,12月23日因锅炉大块脱落砸伤炉管,闪速炉停炉7天,清理锅炉大块修复砸坏的炉管,对生产造成严重影响。2010年闪速炉投料量稳定165t/h以上后,锅炉粘接明显增加,平均每2月停产放炮清理1次;平时延长炉内点检时间对锅炉进行清理。2010年8月份年修后闪速炉投料量升至172~178t/h以后,第一悬挂屏烟灰粘结情况更为严重。

图1 2011年2月16日,辐射部凝渣管结渣情况

图2 2011年04月08日,因为放炮清理凝渣管结渣而变形的凝渣管

2 金隆闪速炉余热锅炉结渣的原因分析

闪速炉余热锅炉的积灰按温度区域可分为三类,即高温区的积灰(900℃以上),过度区(650~900℃)的积灰和低温区(650℃以下)的积灰,高温区和过度区的烟灰属粘结性及粘附性积灰,低温区的烟灰属粘附性及松散性积灰。按积灰的性质分松散性积灰、粘附性积灰和粘结性积灰[2-4]。

2.1 辐射部温度的影响

辐射部的积灰主要受三个因素影响,即烟气速度,烟气含尘量(包括铅锌含量)及烟气温度。辐射部有较大的空间,可以使高温烟气进行有效的辐射传热,烟气温度由1340℃降到750℃以下,烟尘由熔融或半熔融状全部变成固体颗粒。

图3 金隆闪速炉余热锅炉改造前温度分布图

从图3可以看出,最前面的辐射屏离锅炉入口只有6.5m,这个距离太小,带有大量烟尘的高温烟气直接冲向辐射屏,流速超过8m/s。从温度图可以看出,在挡板前,温度超过950℃,烟尘中含有低熔点的金属及其氧化物,很容易在辐射屏上粘结,形成大块,影响锅炉运行。铜的氧化物也使烟尘的粘结性强,它们是锅炉易结灰、烟尘难清理的主要原因[5]。

2.2 Zn、Pb等挥发性元素与锅炉粘结的关系

闪速炉烟气中的成分是复杂的,烟尘主要是未反应或部分反应的精矿粒子,以及原料中的Zn、Pb、As等挥发性元素组成[6]。进入锅炉的烟尘组成中,铜的硫化反应性强,可以与漏入的空气产生“二次反应”容易粘结到炉壁、炉管上,铜的氧化物使烟尘的粘结性强它们是锅炉易粘结、烟灰难清理的主要原因。原料中的Zn、Pb、As等挥发性元素以气态冷却挥发,灰渣的气孔排除,体积收缩,成为致密坚硬的多晶体。烧结过程中往往同时出现固相、液相反应,形成固熔体,加强渣块的自加剧性,是锅炉易粘结、烟灰难清理的次要原因。

3 锅炉烟灰清除剂作用机理

锅炉烟灰清除剂原是广泛应用于电厂锅炉的一种清灰技术,主要成分为胺盐、促进剂、硫酸铜、硼酐、硝酸盐、碳等多种原料[7]。主要针对燃煤锅炉接焦结渣问题研制。在钢厂也有大量的应用。

3.1 清除灰垢焦渣的机理

在传统燃煤锅炉,药剂加入炉膛高温区,即熔融又挥发,在促进剂、催化剂的作用下,一部分与烟气中的挥发物充分燃烧,以消弱形成灰垢焦渣的可能性;另一部分分解为氧化物、过氧化物随同未反应的碱性物质和硼化物一起飞逸在温度较低的灰垢焦渣的表面,形成药膜,碱性物质和硼化物质是灰垢焦渣强有力的熔融剂,它以极小的质点渗透到灰垢焦渣之中,发生化学反应,使之变的多孔酥松,同时与灰垢焦渣中的金属硅酸盐发生反应,(金属硅酸盐是灰垢焦渣最坚硬的骨架结构)将硅酸盐中的金属以氧化物的形式熔出,破坏了灰垢焦渣的坚硬骨架。碱性物质和硼化物质还能从灰垢焦渣与受热面的交接处向里渗透离间二者的结合,减小附着力,这样灰垢焦渣就会自行脱落或一触即掉。

3.2 闪速炉锅炉结块的特点

闪速炉余热锅炉结块的原理与电厂燃煤锅炉不同,由于闪速炉锅炉是余热锅炉,其烟气中烟灰含量较电厂燃煤锅炉要高几十倍,成分变化大,成分更加复杂,但闪速炉锅炉结块的主要结构仍然是已熔融硅酸盐为基础的烟灰结块。因锅炉结块的主要原因是锅炉悬挂屏距离上升烟道出口太近、熔融液滴不断积累形成,因此想通过药剂清除结块是不现实的,因此闪速炉锅炉加药主要是使结块不形成巨大的固溶体结构,使结块松散、容易清除即可。因此药剂作用主要是破坏固溶体形成。药剂采用的是高熔点的含有助燃剂的燃料添加剂。

3.3 闪速炉锅炉清灰剂主要作用机理

由于熔融的颗粒中有未完全反应的硫化物,因此加入促进剂及硝酸盐可以使这些硫化物迅速反应生成硫酸盐,形成“不粘结性烟灰”。在燃烧时由于硝酸盐和燃烧的硫在一定作用下产生气体冲击波,促使结块更易脱落,硝酸盐分解后产生的亚硝酸盐,铵盐燃烧的结果使烟气中的氮氧化物降低,有利于环境保护[8]。

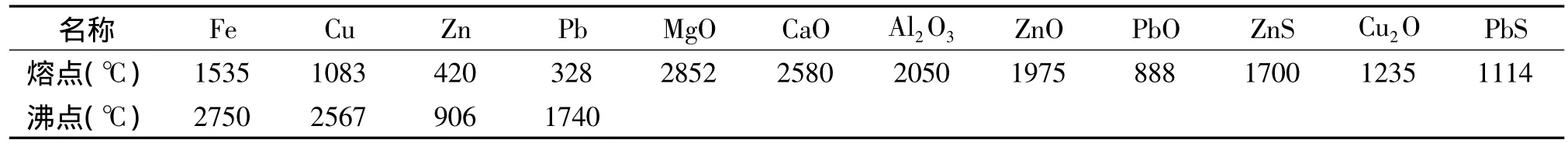

表1 几种金属和金属氧化物熔点

Cu2O在催化剂的作用下,在锅炉中被盐化后变成CuSO4,又称“不粘结性烟灰”。它能在管壁和管束上形成一层膜,间接性加入后还能让锅炉中产生的结渣分层,类似于“贝页岩”。结渣在除灰装置的作用下能轻易除去。氧化锌主要以白色粉末形式存在。当温度达1975℃时氧化锌会分解产生锌蒸气和氧气。碳可用于氧化锌中锌的还原,在高温条件下发生反应:氧化硼可与若干金属化合成具有特征颜色的硼玻璃,能与碱金属、铜、银、铝锡、砷的氧化物完全混溶。

烟灰清除剂以雾化方式喷入炉内,随烟气、烟尘一起在锅炉悬挂屏上被捕集,在药剂的催化氧化作用下,产生了部分硫酸盐和高熔点杂质,虽然不是整体生成,但这些不粘结的烟灰分散于整体结块中,同时在烟灰结块逐步长大的过程中,伴随着硝酸盐及未完全反应硫化物的的燃烧,使大块产生空洞,因此形成的结块相对松散,长大到一定程度就脱落,而且停炉清理时相对容易。

4 加LS-4Y烟垢烟灰清除剂试验过程概述

2009年12月25日曾造成巨大结块下落而损坏锅炉的事故,造成停炉6天进行检修和放炮清理。至2010年后,每50天左右就要停炉对辐射部凝渣管结块进行爆破处理,对公司的生产能力造成极大制约。在此背景下,金隆公司开始锅炉加药实验,特组织了攻关小组,在进入锅炉的烟气中加入LS-4Y烟垢烟灰清除药剂。为了让除垢药剂清理管束结灰的性能及作用取得良好的试验效果,每次试验都对加药点及加药量进行不同的选择,观察加药点及加药量对锅炉结渣的影响。

4.1 第一次加药实验

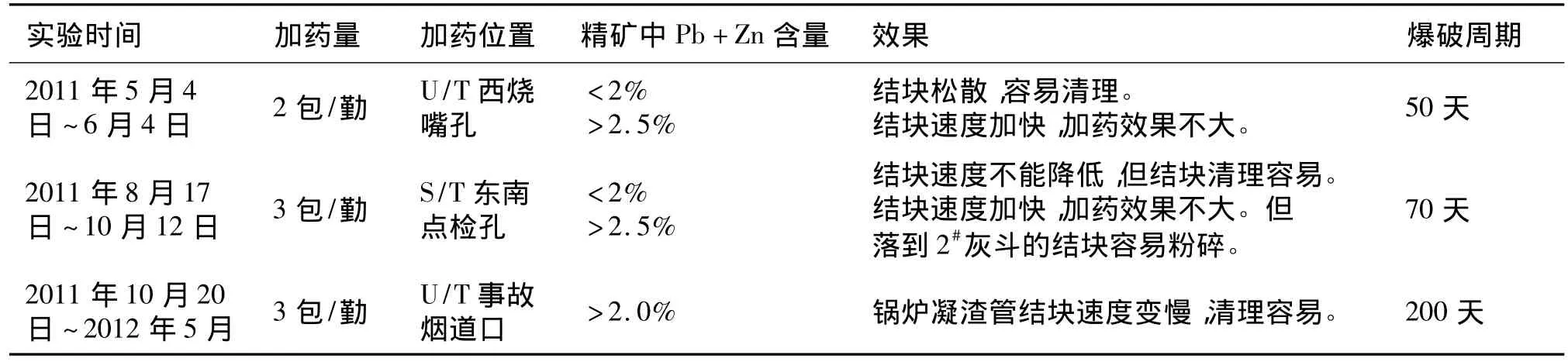

2011年5月4日~6月4日开始第一次加药除垢试验,加药点选择上升烟道西侧烧嘴孔(图1中1的位置),加药量为每勤2包,药剂加入方向与烟气走向垂直。2011年6月3日点检后发现因为加药前期原料中Pb+Zn太高(4%),结块严重,加药无法让以前的结块掉落,加药也无法挽救结块,6月3日决定停止加药。工场计划7月进行月修,放炮清理锅炉大块。

加药过程中发现,在混合矿Pb+Zn含量<2%时,加药能够使凝渣管结块松散,容易清理,凝渣管或锅炉壁掉到2#灰斗的大块容易用钢钎破碎,清理容易、时间短。当混合矿Pb+Zn含量>2.5%时,结块速度加快,加药效果不大。不加药时,凝渣管或锅炉壁掉到2#灰斗的大块很难破碎。证明药剂作用受到限制,未达到预期目的。

加药中存在的问题:

(1)停炉点检时发现加药孔对面炉墙结渣变厚,上升烟道通径变小。有可能是因为上升烟道通直径较窄(2.4m)加药流化风直接吹到对面炉墙导致结渣变厚。

(2)药剂需要先和高温烟气充分接触,遇热后膨胀雾化,再随烟气、烟尘一起进入锅炉,最后在锅炉悬挂屏上被捕集。上升烟道西侧烧嘴孔离锅炉开口部较近,药剂没有充分膨胀雾化就进入锅炉,所以加药的效果不太理想。

4.2 第二次加药实验

针对第一次加药试验后锅炉结块性质问题及加药中存在的问题,对药剂进行重新改良并重新选择加药点。从2011年8月17日~10月12日进行第二次加药试验,加药点:沉淀池东南点检孔,图1中最下端位置,每勤3包,药剂加入方向与烟气走向呈切线。

第二次加药发现,辐射部凝渣管结块速度虽然不能降低,但结块清理容易,大块落到2#灰斗也容易粉碎。但加药量的增大不能影响凝渣管结块速度。

第二次加药中存在的问题:

(1)人工加入药剂量不均匀,加药时间无法完全控制。体现不了药剂对锅炉结块影响效果。

(2)药剂加入点离沉淀池(S/T)渣层太近(1m),部分药剂没有来得及雾化就落到炉渣中,随炉渣排出,没有参加反应。

4.3 第三次加药实验

针对第二次加药试验后锅炉结块性质问题以及加药中存在的问题,对药剂进行再次改良并最终定型,将加药点移至上升烟道 (U/T)事故排烟孔。药剂由上而下加入,与烟气走向呈逆向。从2011年10月20日~2013年5月进行第三次加药试验,原料中Zn+Pb>2.0%。最大的区别是金隆公司自己设计了智能加药系统,药剂进入智能加药系统后首先进行流化与压缩风充分混合后再加入。并针对精矿中的Zn+Pb不同变化对加药量和加药时间进行设定,由系统自动加入。新的加药方式投入后,加药量明显减少,效果明显增加,同时加药点更加合理。

2011年11月份螺旋给料波动,烟尘发生率高,通过加药,凝渣管结块虽厚,但人工能够清理下来。从加药试验到年底,闪速炉余热锅炉(FFB)间断性加药共15吨,2011年12月30日月修由于凝渣管结渣厚度不够,不具备放炮条件。进入2012年后,由于混合矿Pb+Zn含量基本在2%左右,熔炼课加大每班加药量(每班5包),利用炉内点检时间清理凝渣管。至5月10日大修前,FFB没有因为凝渣管结渣的问题进行停产放炮。

表2 烟灰除垢剂实验效果表

4.4 加药结论

从加药试验前停炉放炮周期为50天到药剂第一次改良后停炉放炮时间增至70天,再到药剂第二次改良后FFB超过200天没有停炉放炮。充分说明LS-4Y烟垢烟灰清除药剂针对金隆锅炉结块及公司的生产能力提高起着重要作用。

5 结语

LS-4Y烟垢烟灰清除剂是一种高熔点的、含促进剂的添加剂。它不但可以阻止炼铜余热锅炉结渣的进一步生成及长大,还可以在锅炉的管壁及已生成的结渣中形成一层膜,使结渣能轻易除去。能够在一定程度上降低劳动强度,改善锅炉的作业环境,提高闪速炉的作业率。该药剂针对金隆铜业公司实际生产现实,边试用,边改良,在治理解决闪速炉余热锅炉烟尘的粘结的问题及在余热锅炉运行中都起到一定的技术保障。

[1] 邓志文,黎剑华,陈静娟.我国闪速炼铜厂的清洁生产[J].有色金属(冶炼部分),2006(3):16-18.

[2] 宫兆庆,尹浩.富氧侧吹熔池熔炼炉余热锅炉结渣的处理[J].中国有色冶金2012(5):8-10.

[3] 胡茂森.闪速熔炼余热锅炉的结渣及其清理[J].有色金属(冶炼部分),1978(9):4-8.

[4] 杨毓和.控制艾萨炉余热锅炉结渣探讨[J].中国有色冶金,2007(5):19-22.

[5] 宋冬根,丁晟,鞠霞,等.铜冶炼闪速炉余热锅炉辐射室的仿真与优化[J].有色冶金设计与研究,2010(3):19 -22.

[6] 张鑫,惠兴欢,朱江,等.控制艾萨炉余热锅炉过渡段结渣的生产实践[J].中国有色冶金,2013(3):12-14+18.

[7] 李保庆,陈鸿伟,徐生荣.清灰剂清灰机理研究[J].华北电力学院学报,1996(1):39-44.

[8] 魏超,周丽纯.炉子清灰剂机理及应用[J].工业炉,2007(2):9-11.