卤代烃对Ziegler-Natta催化剂催化乙烯聚合的影响

2014-05-03孙怡菁

孙怡菁

(中国石化 北京化工研究院,北京 100013)

聚乙烯从20世纪50年代工业化至今,经半个多世纪的发展已成为了合成树脂中产量最大的品种[1]。聚乙烯的发展归纳起来可分为两方面:一是提高经济效益。通过开发新技术、提高设备生产强度、扩大生产规模、简化工艺流程、节省投资和降低成本等争取最大的经济效益。二是提高产品质量。在提高树脂物理机械性能的同时,更着力改善树脂的加工性能,以满足用户需求。这两方面发展的关键均在于聚乙烯催化剂技术的进步。在聚乙烯催化剂中,钛系Ziegler-Natta(Z-N)催化剂由于催化效率高且价格便宜,获得了较为广泛的应用,并在应用过程中得到不断地发展。Z-N催化剂已从传统经典的钛-铝催化剂,发展到由MgCl2等化合物活化、其他各种有机分子改性的催化剂。Z-N催化剂的改进已从单纯提高催化活性,发展到通过催化剂来调节聚合物产品的性能。催化剂改进带来的显著变化是催化剂的聚合活性提高,且可在很宽的范围内控制聚合物的相对分子质量及其分布。

卤代烃作为催化剂的促进剂最早由美国联合碳化公司提出并应用于钒系催化剂[2-5]。早期的研究[6-9]表明,CFCl3,CHCl3,CCl4可作为钒系催化剂的促进剂,但它们也是钛系催化剂的毒化剂,而CH2Cl2可将钛系催化剂的活性提高大约50%。因此,适用于钛系催化剂的卤代烃与适用于钒系催化剂的卤代烃有所区别。近年来,三井化学株式会社、伊斯曼化学公司、英国石油化学品有限公司、三星TOTAL株式会社、LG化学株式会社和中国石化北京化工研究院等均对卤代烃的应用进行了研究和报道。

本文综述了卤代烃作为促进剂在Z-N催化剂催化乙烯聚合中的应用。分别讨论了不同催化体系制备过程中加入卤代烃时,卤代烃对催化性能的影响;以及在聚合过程中加入卤代烃时,卤代烃对催化性能及聚乙烯性能的影响。

1 催化剂制备中加入卤代烃

在早期研究中,卤代烃通常是在聚合时直接加入以提高催化剂活性。随后有研究工作披露了在催化剂合成过程中加入卤代烃的技术。常用于乙烯淤浆聚合的催化体系包括:镁化合物、醇、有机铝和四氯化钛体系(催化体系Ⅰ);MgCl2、复合有机溶剂、醇和四氯化钛体系(催化体系Ⅱ)。用于乙烯气相聚合的催化体系为:硅胶、TiCl3、MgCl2和四氢呋喃(THF)体系(催化体系Ⅲ)。不同催化体系中卤代烃对催化性能有不同的影响。

1.1 卤代烃对催化体系Ⅰ催化性能的影响

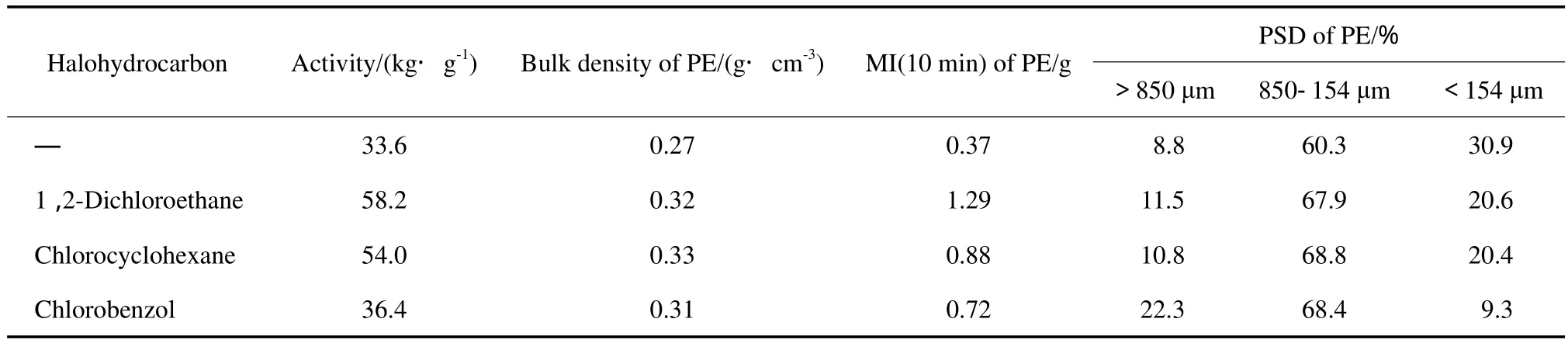

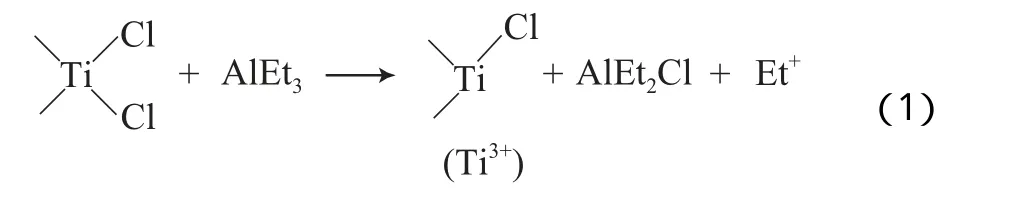

在以MgCl2为载体、钛为活性中心的催化剂制备中,引入卤代烃可提高催化剂的活性[10-11]。催化体系Ⅰ的制备方法为:在脂肪烃稀释剂中,将镁化合物、脂肪醇进行混合,得到镁的醇合物浆液,再与有机铝化合物进行酯化反应得到酯化物浆液,然后将酯化物浆液与钛化合物进行载钛反应,最后经溶剂洗涤、干燥,得到催化体系。在该催化体系的制备过程中,卤代烃可采取3种方式加入:1)醇合反应和酯化反应后、载钛反应之前加入;2)载钛反应之后,对催化剂固体物洗涤时加入;3)对催化剂固体物洗涤之后,再加入卤代烃与催化剂固体进行混合。在催化体系Ⅰ中加入卤代烃进行乙烯淤浆聚合时,催化活性大幅提高,同时对现有聚合工艺无任何影响。该体系选择的卤代烃通常为氯代环己烷、氯苯和氯代脂肪烃。不同卤代烃对催化体系Ⅰ性能的影响见表1。从表1可看出,加入1,2-二氯乙烷和氯代环己烷后,催化活性分别从原来的33.6 kg/g提高至58.2 kg/g和54.0 kg/g,催化活性分别提高了73.2%和60.7%,而氯苯对催化剂性能的影响相对较小,催化活性只提高了8.4%。同时,催化体系加入卤代烃后,所得聚乙烯粉料的堆密度提高、熔体流动指数(MI)大幅增大。卤代烃可提高催化活性的原因可能是:卤代烃通过与催化剂活性中心钛原子配位改变了钛的电负性,从而提高了催化活性。

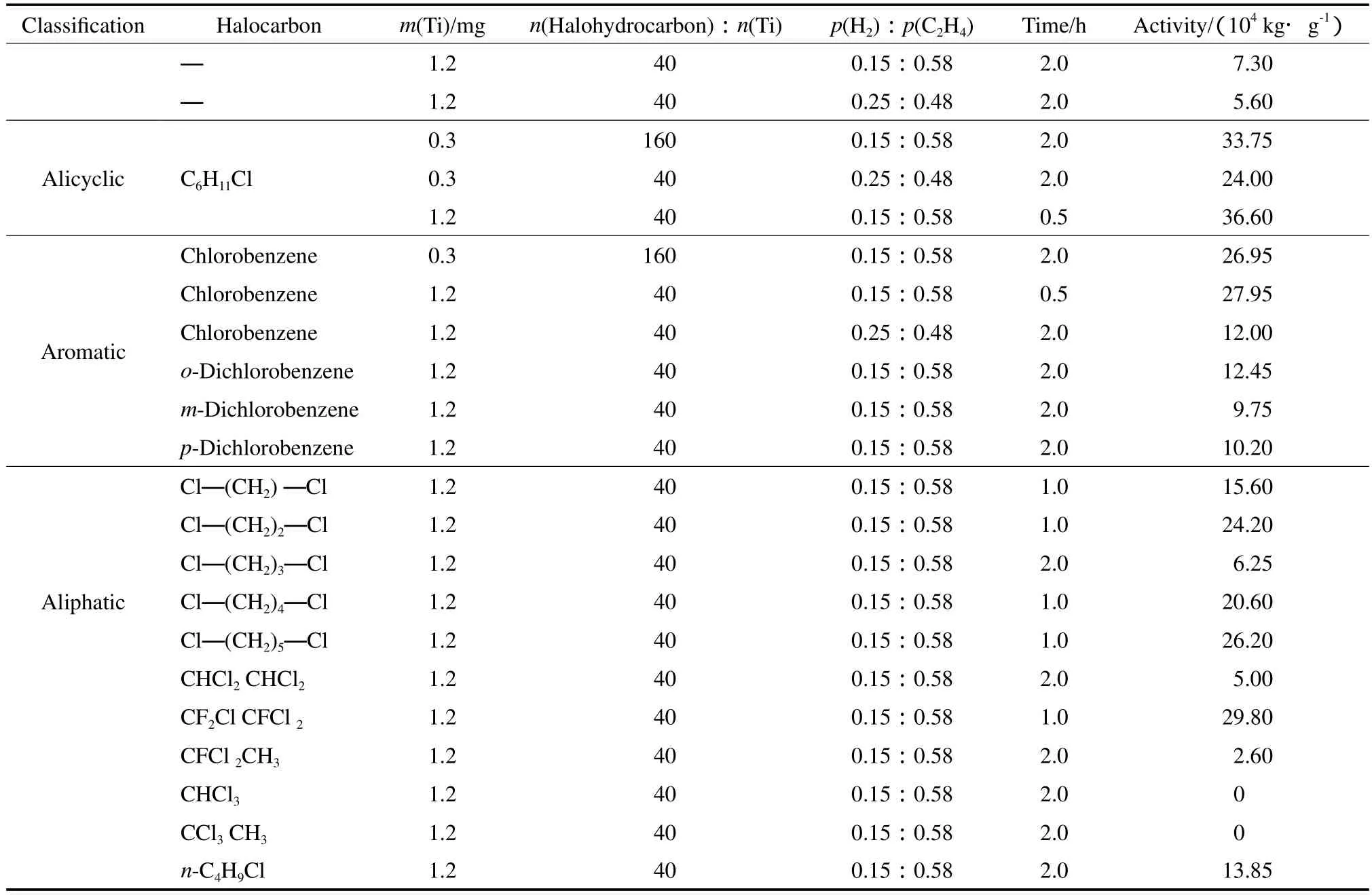

表1 不同卤代烃对催化体系Ⅰ性能的影响Table1 Effects of different halohydrocarbons on the performances of catalyst systemⅠ

卤代烃用量对催化活性有较大的影响[12],所以通常可通过改变卤代烃与催化剂活性组分钛的摩尔比(简称卤钛比)改善催化活性。氯代环己烷用量对催化体系Ⅰ催化活性的影响见图1。从图1可看出,随氯代环己烷用量的增大,催化活性呈增大的趋势。

1.2 卤代烃对催化体系Ⅱ催化性能的影响

催化体系Ⅱ的制备方法为[13]:将MgCl2溶于复合有机溶剂中形成均匀溶液;然后在一定温度下,加入给电子体、TiCl4和卤代烃进行反应,反应完成后,经过滤、洗涤、干燥,得到具有良好流动性能的粉状催化剂。不同卤代烃对催化体系Ⅱ催化性能的影响见表2。从表2可看出,卤代烃可提高催化剂的活性;二氯乙烷对催化剂聚合活性和氢调性能的促进作用优于其他氯代烷烃。

图1 氯代环己烷用量对催化体系Ⅰ催化活性的影响[12]Fig.1 In fl uence of chlorocyclohexane dosage on the activity of catalyst systemⅠ[12].

表2 不同卤代烃对催化体系Ⅱ催化性能的影响Table 2 Effects of different halohydrocarbons on the performances of catalyst systemⅡ

1.3 卤代烃对催化体系Ⅲ催化性能的影响

催化体系Ⅲ[14]由硅胶载体、TiCl3、MgCl2、THF和卤代烃(C6H5Cl或C6H5F)组成。与不加卤代烃的催化剂对比,其催化活性可提高78%,聚合物堆密度提高20%,但催化剂的氢调性能受到影响,聚合物的MI(10 min)从1.1 g降至0.2 g。

在催化剂合成中加入卤代烃的研究报道较少,从上述3种催化体系看,在催化剂合成时加入卤代烃可明显提高催化剂活性,且所得聚乙烯的堆密度也有不同程度的提高。但对于不同的催化体系,卤代烃的影响则有所不同,在应用时需对卤代烃的种类及用量进行分析。

2 在聚合过程中加入卤代烃

2.1 卤代烃对催化活性的影响

在载体为MgCl2、活性组分为钛化合物的Z-N催化剂中加入适量的卤代烃可大幅提高催化活性[15-18]。卤代烃可以选择CCl4,CHCl3,CH2Cl2,CBr4,CFCl3,CH3CCl3,CH2ClCH2Cl等。催化体系中的卤钛比是非常重要的指标,卤钛比通常在0.5~300之间,根据所用的卤代烃的种类而定。一般情况下,卤代烃中平均每个碳取代的卤素越多,则适用的卤钛比越低,且有效促进催化活性的卤钛比范围越窄,不利于反应操作。

在聚合时,可将卤代烃、主催化剂和有机铝化合物分别加入反应器中;也可将卤代烃与有机铝化合物先混合,再与主催化剂分别加入反应器中。以美国联合碳化公司的催化剂为例[14],该催化剂以1,2-二氯乙烷为促进剂时,与不加卤代烃的催化剂相比,当氯钛比为50时,催化活性提高100%;当氯钛比为10时,催化活性提高58.7%;氯钛比为200时,催化活性只提高33.8%。如采用氯仿为促进剂,当氯钛比为2时,催化活性可提高50%;氯钛比为5时,活性只提高11.3%。实验结果表明,卤代烃的用量有适宜的范围,过量或少量均无法进一步提高催化活性。

北京化工研究院[11]研究发现,在上述催化体系中,使用一氯环己烷作为促进剂催化乙烯聚合时,将催化剂、促进剂和烷基铝同时加入到反应器中,催化活性可由不加促进剂时的14.6 kg/g提高至67.5 kg/g,活性提高362%;如将促进剂与烷基铝预先混合,再与催化剂一同加入反应器,催化活性为47.4 kg/g,较不加促进剂时提高了225%。说明卤代烃加入顺序的不同也会影响催化剂性能。

不同卤代烃促进剂对TiCl3-MgCl2-THF/SiO2催化体系性能的影响见表3。从表3可看出,C6H11Cl、氯苯、Cl(CH2)5Cl、CF2ClCFCl2对催化剂的活性具有较高的促进作用;其中单氯代脂环族的C6H11Cl具有最高的活性促进效果,在p(H2)∶p(C2H4)=0.15∶0.58、卤钛比为160时,乙烯聚合活性提高362%;在p(H2)∶p(C2H4)=0.15∶0.58、卤钛比为40时,乙烯聚合活性提高401%。与不加卤代烃相比,加入Cl(CH2)3Cl,CHCl2CHCl2,CFCl2CH3时催化剂活性有不同程度的下降;CHCl3和CCl3CH3的加入反而使催化剂失活。

Kashiwa等[19]认为卤代烃对Z-N催化剂的促进作用机理如下:

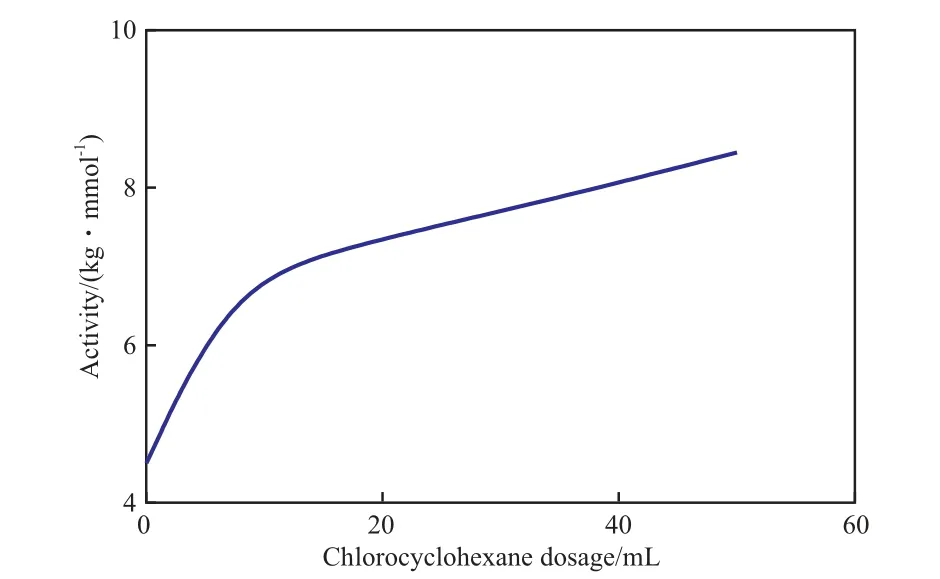

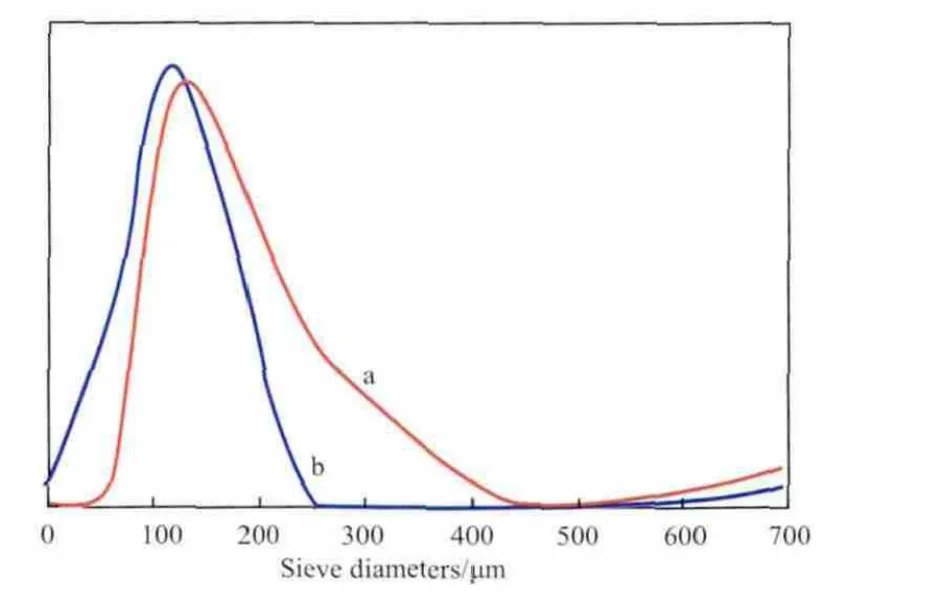

通常MgCl2载体型催化剂中的钛多以Ti4+的形式存在,而Ti4+在进行烯烃聚合反应前与烷基铝相遇反应后,会被烷基铝还原,生成低价的Ti3+和Ti2+。有研究者利用量子力学密度函数的方法从理论上计算了载体催化剂中钛的氧化态对烯烃聚合活性的影响[20]。计算结果表明,含Ti4+的[TiCl2CH3]+催化剂的活化能垒最低,各种价态的钛的活化能垒高低顺序依次为:Ti4+ 表3 不同卤代烃对TiCl3-MgCl2-THF/SiO2催化体系聚合性能的影响Table 3 Effects of various halocarbons on the performances of TiCl3-MgCl2-THF/SiO2 catalyst system 早期专利提出可通过在聚合过程中加入卤代烃使聚乙烯的相对分子质量分布变宽,但这种方法的缺点是所得树脂的形状不能令人满意。还有研究报道了通过碘代烃拓宽聚乙烯的相对分子质量分布,但由于使用过量的碘代烃,树脂会染上红色,这种方法的应用也受到限制。韩华综合化学株式会社[12]提出了一种制备宽相对分子质量分布聚乙烯树脂的方法:采用THF、无水MgCl2、TiCl3·1/3AlCl3、硅石粉末制备的催化体系,加入卤代烃和铝化合物组成的调节剂进行乙烯聚合,与不加卤代烃时相比,该方法制得的聚乙烯相对分子质量分布加宽,聚乙烯的MI提高20%左右。卤代烃可为2~4个碳的溴代烷烃或二氯乙烷,铝化合物可以是二甲基氢化铝、二乙基氢化铝、二异丙基氢化铝和二异丁基氢化铝。但调节剂的加入使催化剂的聚合活性有所下降。卤代烃可使聚乙烯的相对分子质量分布加宽的原因:卤代烃的加入能减少乙烷的形成,从而控制聚乙烯的相对分子质量并使其分布加宽。相对分子质量分布变宽有利于改善聚乙烯的加工性能。 聚合母液中低相对分子质量的蜡含量是影响聚乙烯工业生产时母液输送的重要指标,由于在母液输送过程中温度降低,会导致原来溶解在其中的蜡析出,而这种蜡较黏稠,当其沉析在输送管管壁时就易造成母液输送管线堵塞的现象。在聚合时加入卤代烃可降低母液中的蜡含量。MgCl2/TiCl4/AlEt3催化体系用于乙烯聚合时,分别加入不同的卤代烃,聚合母液中的蜡含量见图2[18]。从图2可看出,几种卤代烃均可降低乙烯聚合母液中的蜡含量。其中,氯代环己烷的作用最明显。加入不同卤代烃时,聚合母液中蜡含量降低幅度的大小顺序为:氯代环己烷>氯代环戊烷>丁基氯>三氯甲烷>1,4-二氯丁烷。 图2 卤代烃对聚合母液中蜡含量的影响Fig.2 Effects of halocarbons on wax content in polymerization mother liquid.Catalyst system and polymerization conditions referred to Ref.[18]. 聚乙烯粒径分布窄、细粉含量低有利于工业化生产,可以避免诸如静电产生的粉尘、细粉多而堵塞粉料输送管线等不良影响。在聚合过程中加入卤代烃可提高聚合物的平均粒径。MgCl2/TiCl4/AlEt3催化体系催化乙烯聚合时加入氯代环己烷,所得聚乙烯粉料的粒径分布见图3[18]。 图3 氯代环己烷对聚乙烯粉料粒径分布的影响Fig.3 Effect of CHC on the particle size distribution of the polymer.Catalyst system and polymerization conditions referred to Ref.[18]. 从图3可看出,加入氯代环己烷后,聚乙烯的粒径分布曲线整体向右偏移,并整体变大;同时可以看到图形的开口变宽,说明聚乙烯粒径的分布变宽。 不同卤代烃对聚合物粒径及其分布的影响不同。不同卤代烃对聚乙烯性能的影响见表4[18]。 表4 不同卤代烃对聚乙烯性能的影响Table 4 Effects of halohydrocarbons on the properties of polyethylene products 从表4可看出,卤代烃的加入使聚乙烯粒径分布加宽,堆密度增大;不同的卤代烃对聚乙烯粒径的影响不同,氯代环烷烃的促进作用最为明显。 卤代烃可应用于聚乙烯Z-N催化剂中,当在催化剂制备过程中加入卤代烃时,不同催化体系使用的促进剂种类不同,且卤代烃的种类、卤钛比均会影响催化体系的催化性能。在聚合过程加入卤代烃时,卤代烃的主要作用包括:提高催化活性;加宽聚乙烯相对分子质量分布,改善加工性能;降低聚合母液中的蜡含量;降低聚乙烯粉料中的细粉含量。在聚合反应中加入卤代烃对改善聚乙烯性能的效果较显著。 在对聚乙烯Z-N催化剂长期的研究和应用中,人们逐渐认识到单纯追求催化剂的高活性已不能满足聚合工艺革新和市场对聚乙烯产品性能的高层次要求。特别是生产双峰高性能聚乙烯材料等高附加值的树脂对Z-N催化剂的颗粒形态、粒径分布、堆密度和氢调敏感性等要求更高,而将卤代烃加入到Z-N催化体系中可有效改善催化剂上述性能。卤代烃在具体应用时需结合催化剂及聚合工艺的特点对其种类和用量进行筛选,从而使卤代烃的适用性达到最佳状态。 [1]郭子方.乙烯淤浆聚合Ziegler-Natta催化剂的研究进展[J].石油化工, 2009,38(4):451-455. [2]联合碳化公司.乙烯聚合方法:中国,87107589[P].1987-09-30. [3]三井化学株式会社.烯烃聚合用的固体钛催化剂制备方法以及聚烯烃制备方法:中国,1108313[P].2003-05-14. [4]台湾聚合化学品股份有限公司.适用于烯烃聚合用的钛系系统:中国,1189505[P].1998-08-05. [5]伊斯曼化学公司.乙烯和乙烯共聚物的聚合方法: 中国,1255440[P].2006-05-10. [6]伊斯曼化学公司.制备聚乙烯的方法:中国,1138793[P].2004-02-18. [7]杨明生.气相流化床法线性聚乙烯催化剂及其制备方法:中国,1129617[P].2003-12-03. [8]中国石油化工股份有限公司,中国石油化工股份有限公司北京化工研究院.用于制备双峰或宽分布聚乙烯的催化剂体系及应用:中国,1342716[P].2002-04-03. [9]三井化学株式会社.烯烃聚合用的固体钛催化剂制备方法以及聚烯烃制备方法:中国,1198751[P].1998-11-11. [10]中国石油化工集团公司北京化工研究院.用于乙烯聚合或共聚合的催化剂及其制法和该催化剂的应用:中国,1263895[P].2000-08-23. [11]中国石油化工集团公司北京化工研究院.用于烯烃聚合的高效球形钛系催化剂及其制法和该催化剂的应用:中国,1268520[P].2000-10-04. [12]韩华综合化学株式会社.乙烯聚合物的制备方法:中国,1150955[P].1997-06-04. [13]孙怡菁,周俊领,马东,等.卤代烃促进剂对钛系聚乙烯催化剂的影响[J].石油化工,2013,42(7):771-774. [14]Union Carbide Corporation.Impregnated Polymerization Catalyst,Process for Preparing,and Use for Ethylene Copolymerization:US,4302565[P].1979-02-16. [15]中国石油化工集团公司北京化工研究院.用于烯烃聚合的高效球形钛系催化剂及其制法和该催化剂的应用:中国,1137153[P].2004-02-04. [16]英国石油化学品有限公司.在流化床反应器中烯烃气相(共)聚合的方法.中国,1286862[P].2006-11-29. [17]Luo Hekuan,Tang Ruiguo,Yang Hua,et al.Studies on Highly Efficient Promoters for Titanium-Based Ziegler-Natta Catalyst for Ethylene Polymerization[J].Appl Catal,A,2000,203(2):269-273. [18]Bahri-Laleh N,Abbas-Abadi M S,Haghihi M N,et al.Effect of Halocarbon Promoters on Polyethylene Properties Using MgCl2(Ethoxide Type)/TiCl4/AlEt3/H2Catalyst System[J].J Appl Polym Sci,2010,117(3):1780-1786. [19]Kashiwa N,Yoshitake J.The Influence the Valence State of Titanium in MgCl2-Supported Titanium Catalysts on Olefin Polymerization[J].Macromol Chem Phys,1984,185(6):1133-1138. [20]吕立新.Ziegler-Natta载体型催化剂结构和反应机理方面的研究进展:氯化钛与氯化镁结合方式,烷基铝的作用,内外给电子体的作用[J].国内外石油化工快报,2007,37(4):7-13.

2.2 卤代烃对聚乙烯相对分子质量的影响

2.3 卤代烃对聚合母液中蜡含量的影响

2.4 卤代烃对聚乙烯粉料中细粉含量的影响

3 结语