基于电阻抗测量的豆腐通电加热加工控制系统

2014-05-03谢子明杨剑雄李星恕

杨 鹏 谢子明 杨剑雄 李星恕,2

YANG Peng 1 XIE Zi-ming 1 ANG Jian-xiong 1 LI Xing-shu 1,2

(1.西北农林科技大学机械与电子工程学院,陕西 杨凌 712100;2.陕西省农业装备工程技术研究中心,陕西 杨凌 712100)

(1.College of Mechanical and Electronic Engineering,Northwest A&F University,Yangling,Shaanxi 712100,China;2.Shaanxi Engineering Research Center for Agricultural Equipment,Yangling,Shaanxi 712100,China)

豆腐是中国的传统食品之一,营养丰富,越来越受到世界各国人民的青睐。豆腐生产中最重要的两道工序分别是煮浆和凝固,直接影响豆腐的品质[1]。传统水蒸气注入法和直接加热的方法存在加热不均匀等缺陷,而通电加热因其具有加热均匀迅速,能精确控制加热温度等优点在豆腐加工领域应用越来越多。通电加热是把物料作为电路中的导体,利用其自身导电时所产生的焦耳热达到加热的目的[2]。近年来,各国学者对 食品物料的 电特性[3-6]、电 极板污染[7,8]、影响加热速率的因素[8]、加热均匀性等[9,10]方面进行了广泛深入的研究,使得通电加热技术在食品加工方面得到越来越广泛的应用[11]。

目前工业化生产中,主要是依靠操作者的经验来判断豆腐的凝固终点,这样易于造成不同操作者或不同批次生产的豆腐品质不均,造成不必要的能源浪费。为解决这一问题,李星恕等[12]设计了能同时进行通电加热和阻抗测量的豆腐加工系统,提出了通过实时检测凝固过程中豆浆的阻抗变化信息来判断豆腐的凝固终点的方法。但是该系统由仪器搭建,体积大、集成度低,阻碍了在生产实际中的应用。

为了给豆腐凝固过程的终点提供一种快速、准确的在线检测方法,提高豆腐工业的自动化水平,设计了一种基于电阻抗测量的通电加热豆腐加工控制系统,实时检测豆浆凝固过程中其温度和电阻抗的变化,在线判断豆腐的凝固终点;并对系统的可靠性以及温度、电阻抗的检测精度进行检验。

1 理论依据

豆浆是含有蛋白质颗粒、油脂球、可溶性蛋白质和矿物质等的水溶胶[13-15]。豆浆中加入凝固剂后,H+增多,蛋白质颗粒对H+离子更敏感,H+优先中和蛋白质颗粒表面的负电荷,这样蛋白质颗粒间的静电斥力减弱,疏水性相互作用增强,促进了蛋白颗粒间的凝结[14-16]。油脂球表面存在油脂蛋白并且分散在溶液中,所以蛋白质颗粒包围着油脂球而凝结[15,17]。随着温度的增加,离子更加活跃,中和反应更快,分子间静电斥力减弱更快,更有利于蛋白颗粒间的凝结。随着凝固时间的增加,可溶性蛋白质相互结合形成新的蛋白颗粒,进而与凝结的蛋白颗粒结合,最终形成具有强保水性的三维的蛋白质分子网络结构[1,12]。在豆腐凝固过程中,豆浆中蛋白质颗粒与离子的化学反应和凝结表现为豆腐阻抗的变化。凝固过程中豆浆的阻抗的变化规律是:开始阻抗快速增加,然后缓慢增加直至趋于定值,表示豆浆凝固结束。因此,在豆浆的凝固过程中实时检测豆浆的电阻抗就可以确定豆浆的凝固终点[12]。

2 系统硬件设计

2.1 系统总体设计方案

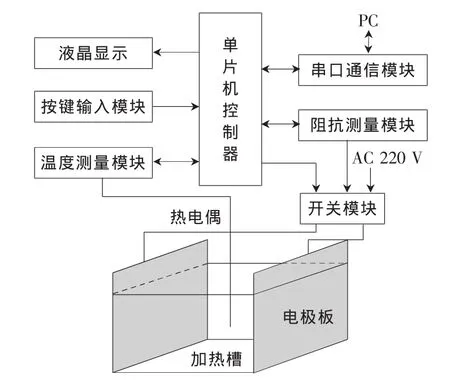

通电加热豆腐加工控制系统主要由单片机、带有电极板的加热槽、热电偶温度测量模块、开关模块、阻抗测量模块、液晶显示模块、按键输入模块和串口通信模块等部分组成。其结构简图见图1。

图1 系统结构图Figure 1 System schematic diagram

控制系统工作时,将豆浆注入加热槽内,通过按键输入模块设定加热温度,计算机控制打开开关模块加热槽接通220 V交流电源开始通电加热。加热过程中启动温度测量模块实时测量豆浆温度并通过液晶显示模块显示,当温度达到预先设定温度时,控制开关模块断开通电加热。这时加入凝固剂使豆浆凝固。系统控制开关模块接通阻抗测量模块和加热槽电极,启动阻抗测量模块连续检测加热槽内豆浆的阻抗,通过液晶显示模块显示并通过串口通信模块传至PC存储。凝固过程中,实时测量豆浆的温度变化,由于散热等原因若豆浆温度低于设定温度时,则在阻抗测量的间隔时间内控制开关模块接通通电加热,保证豆浆凝固过程中温度保持恒定。

2.2 温度测量模块

温度测量模块由K型热电偶和专用串行模数转换器MAX6675组成。图2为温度测量模块电路图。MAX6675的SO、CS、SCK引脚分别与单片机P10、P11、P12引脚相连,T+、T-分别与K型热电偶相应极连接,且T-和GND脚接地,VCC脚接+5 V电源。

2.3 阻抗测量模块

AD5933是一款高精度网络分析仪芯片,内部集成了带有12位、采样率高达1 MSPS的AD转换器的频率发生器。频率发生器可以产生特定的频率来激励外部阻抗,阻抗上得到的响应信号被ADC采样,并通过片上的DSP进行离散的傅立叶变换。傅立叶变换后返回在这个输出频率下得到的阻抗的实部和虚部,可以计算出在每个扫描频率下的傅立叶变换的模和电阻的相位角。

图2 热电偶测温电路Figure 2 Circuit of temperature measurement by thermocouple

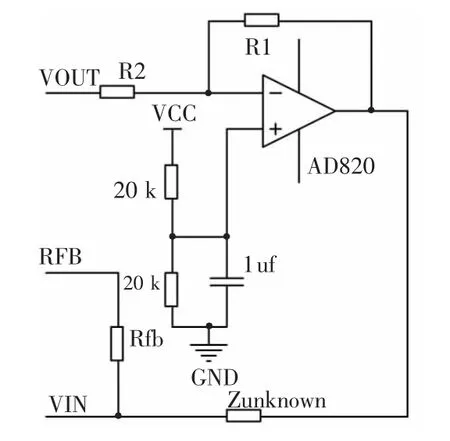

图3为阻抗测量模块电路图。AD5933的4脚RFB和5脚VIN间接反馈电阻RFB,反馈电阻的大小根据被测阻抗大小进行选择,反馈电阻一般选择与被测阻抗大小在同一数量级,且大小适中。5脚VIN和6脚VOUT间接被测阻抗,在此系统中为豆浆的阻抗,因此5脚VIN和6脚VOUT分别经开关模块连接在加热槽的两个电极板上。使用外部晶振时,需要将8引脚MCLK接在外部晶振上,本系统将8引脚MCLK接在单片机晶振引脚上,和单片机使用同一个晶振。单片机和AD5933通过I2C总线实现通讯,用单片机的两个I/O口来模拟实现I2C总线接口,其中P14模拟SDA数据线的时序,P13模拟SCL信号线的时序,分别与15脚SDA和16脚SCL连接。

当被测阻抗较小时(小于500Ω),需要外部放大器电路,目的是在测量小阻抗时将AD5933系统增益置于其线性范围之内,以适应芯片工作要求。外部放大器电路图见图4。外部放大器通过选择适当的电阻(R1和R2)衰减VOUT的激励电压,从而降低流过阻抗的信号电流,并使输出串联电阻对阻抗测量的影响最小。

2.4 开关模块

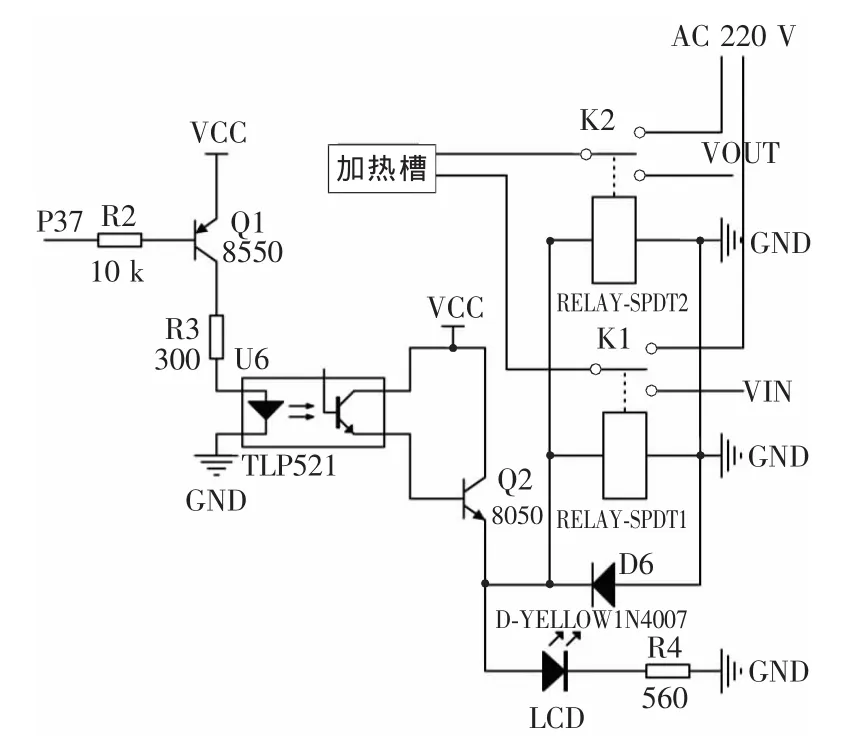

阻抗测量是在凝固过程中进行的,通电加热时不需要阻抗测量。为实现对通电加热和阻抗测量功能的切换并实现模块间的电气隔离,设计了一个由单片机控制的开关电路,实现通电加热的通断。为满足通电加热功率的要求,系统选用功率较大的继电器作为电子开关。为避免通电加热电路对单片机的干扰,加光电耦合器实现电气隔离。

图5为开关模块电路图。当单片机P37输出高电平时,三极管Q1、Q2和光电耦合器均截止,继电器闭合常开触点,使外部交流电源接通加热槽电极板并断开阻抗测量,进行通电加热;当单片机向P37输出低电平时,三极管Q1、Q2和光电耦合器均导通,继电器断开220 V交流电,停止通电加热,同时继电器使加热槽连接到阻抗测量电路开始阻抗测量,同时点亮发光二极管。图5中VIN和VOUT端分别与阻抗测量模块VIN和VOUT对应。

2.5 其他模块

图3 阻抗测量电路Figure 3 Circuit of impedance measurement

图4 外部放大器电路Figure 4 Circuit of external amplifier

电源模块为单片机、MAX6675、AD5933提供5 V直流电。市电220 V交流通过变压器降压后得到的9 V交流输入到整流桥进行整流,并利用极性电容进行滤波,得到带有波纹的+9 V电压,然后通过稳压芯片7805得到+5 V电源,加电容滤波,输出稳定的5 V直流电压。液晶显示模块系统采用LED1602作为显示器,实时显示温度、时间等信息。按键输入模块设置了4个按键,分别作为功能选择、温度增加、温度减小、确认功能。为方便记录豆浆的温度和阻抗值,串口通信模块选用USB转串口电路与上位PC机通讯。

3 系统软件设计

本系统的软件设计主要包括主程序设计、温度测量程序设计、显示程序设计、按键输入程序设计、串口通讯程序设计和阻抗测量模块程序设计等。

温度测量采用定时器中断的方式,间隔一定时间MAX6675配合热电偶测量一次温度,并显示到LCD1602上。串口通信模块实现与上位机通讯,主要是将阻抗测量模块和温度测量模块测得数据发送至上位机以便处理。

图5 高速开关电路Figure 5 Circuit of speedy switch

3.1 主程序

图6为主程序流程图。系统工作时首先进行单片机、LCD1602和AD5933等的初始化及设定加热温度上、下限,然后启动通电加热,对加热槽内的豆浆加热,同时实时检测加热槽内的温度,当温度值达到设定上限值时,停止通电加热并开始阻抗测量,阻抗测量的过程中实时监测温度变化。由于豆浆温度高会对外散热,当凝固过程中豆浆温度低于设定的凝固温度时,控制系统会接通开关模块进行通电加热;当豆浆内部温度高于设定凝固温度时,就关闭继电器停止通电加热。

图6 主程序流程图Figure 6 Flow diagram of the main program

3.2 阻抗测量程序

图7阻抗测量程序流程图。当豆浆内部温度达到预设的温度时,开始测量阻抗。首先将扫描参数写入相应寄存器,然后启动频率扫描,经充足的建立时间后,查询状态寄存器,若扫描完成则读取阻抗信息,然后继续下一个频率点的扫描,重复此过程直至豆腐凝固结束。读取阻抗的实部和虚部信息,结果以十六进制表示。通过串口通信模块传输到上位机后进行后续的处理。

图7 阻抗测量流程图Figure 7 Flow diagram of impedance measurement

本系统测量豆浆的阻抗之前,首先要用已知阻抗值的精密电阻进行标定。测量得到其模值信息,然后根据式(1)计算出增益系数,再根据式(2)计算出被测阻抗。式(1)中的校准阻抗为精密阻抗值,幅值为系统测量精密阻抗得到的幅值。式(2)中的幅值为被测未知阻抗幅值,即豆浆的阻抗幅值。在测量过程中可以通过估算豆浆阻抗的范围来优化测量性能。

4 豆腐加工系统实验验证

4.1 试验材料与仪器

以豆浆为试验对象,豆浆的制备方法参考文献[1]和[18]。为了检验系统测试温度和阻抗的检测性能,采用数字温度计和LCR精密电桥与系统检测结果进行比较,确定其检测精度;

葡萄糖酸内酯(GDL):99%,上海紫一试剂厂;

数字温度计:testo950型,德图仪器国际贸易(上海)有限公司;

LCR精密电桥:YD2816A型,常州市扬子电子有限公司。

4.2 试验方法

根据文献[1]和[18],GDL凝固剂加入豆浆的时间设为凝固起始时间。在凝固过程中,控制阻抗测量模块每20 s检测豆浆的阻抗和相位角。

为了检验设计电路测量温度和阻抗的精度,分别采用标准数字温度计和精密电桥重复试验,测试豆浆溶液的温度、阻抗和相位角。

5 结果与分析

5.1 测温模块的检验

图8为豆浆加热过程中,温度测量模块与数字温度计测量结果。由图8可知,35~85℃的15个检测点下温度的绝对误差在±1℃以内。

图8 豆浆加热过程中的温度变化图Figure 8 Diagram of temperature of soymilk in the process of heating

5.2 阻抗测量模块的检验

5.2.1 开始凝固时豆浆的阻抗特性 图9为80℃时凝固起始时刻的豆浆的电阻抗随频率的变化通过阻抗测量模块和精密电桥测得结果。由图9可知,豆浆的阻抗随频率的增加先急剧减小然后趋于稳定;在低频时,阻抗测量模块和精密电桥所测阻抗的差别很大,最大误差在低频时约为1Ω;高频时,阻抗误差几乎为零。

图9 80℃时豆浆的电阻抗幅值随频率变化图Figure 9 Impedance of soymilk with frequency at 80 ℃

图10为80℃时凝固起始时刻豆浆的相位角随频率的变化。由图10可知,豆浆的相位角绝对值随频率的增加先急剧减小然后趋于稳定;阻抗测量模块和LCR精密电桥测量的结果基本吻合。最大误差出现在低频时约为3°,当频率大于10 k Hz时两者完全吻合。

图10 80℃时豆浆的相位角随频率变化图Figure 10 Phase angle of soymilk with frequency at 80 ℃

通电加热制造豆腐时,电极接触豆浆溶液后,在电极表面就会形成电气二重层。电气二重层会引起电极极化,并表现出电容的特性[19]。因此,低频时豆浆的电阻抗主要表现为电极极化引起的容抗,这可能是低频是测量误差较大的原因,而高频时由于消除了容抗的影响,主要表现为电阻,两者测量结果完全一致。低频时电极极化作用的减小和高频时电阻的增加引起了豆浆凝固过程中阻抗特性的变化[1]。豆浆的高频电阻抗即为豆浆的电阻,所以10 k Hz下的电阻抗可以用来分析豆浆的凝固过程。

5.2.2 豆浆凝固过程中的阻抗特性测量的检验 由图11可知,豆浆的阻抗先是随着时间的增加快速增加,凝固30 min后逐渐趋于稳定;阻抗测量模块和LCR精密电桥测量的结果基本吻合,最大误差约为0.1Ω。

由图12可知,豆浆的相位角先是随着时间增加快速小幅增加,凝固30 min后逐渐趋于稳定。结合图11可以认为此时为豆浆凝固终点;阻抗测量模块和LCR精密电桥测量的结果基本吻合,最大误差约为0.01°。

阻抗测量验证结果表明阻抗测量模块与精密电桥测量阻抗结果几乎一致,在低频时存在细小的误差,高频时误差几乎为零。当电阻基本不变时,豆浆的凝固过程结束。

图11 80℃时豆浆的阻抗随时间变化图Figure 11 Diagram of impedance with process of soymilk coagulation at 80 ℃

图12 80℃时豆浆的相位角随时间变化图Figure 12 Diagram of phase angle with process of soymilk coagulation at 80 ℃

6 结论

(1)本研究设计了基于电阻抗测量的通电加热豆腐加工控制系统,利用一对电极分别进行通电加热和阻抗测量。能精确地测量温度并能通过检测阻抗的实时变化监测豆腐的凝固终点。

(2)利用MAX6675配合K型热电偶实现温度测量,电路简单,精度高,测量误差小于±1℃,满足豆腐加工系统温度测量精度要求。利用AD5933实现阻抗测量,简化了测量电路,且阻抗测量精度高,最大误差在低频时约为1Ω。为通电加热豆腐加工机械的开发提供了参考。

1 熊秀芳.豆浆通电加热特性与凝胶流变特性及其在线检测方法的研究[D].杨凌:西北农林科技大学,2012.

2 戴显祺,杨微微,常雪妮.通电加热技术在食品加工中的应用[J].中国乳品工业,2009,37(7):39~42.

3 李秀芝,王冉冉,宋占华,等.猪肋排骨通电加热过程加热速率及电导率[J].农业工程学报,2010(6):375~379.

4 李秀芝.固液混合物的通电加热及数值模拟[D].泰安:山东农业大学,2011.

5 Wang R,Wang T,Zhu M,et al.Effect of power supply frequency on electrode adhesion during soybean milk continuous ohmic heating[J].Transactions of the Chinese Society of Agricultural Engineering,2012,28(11):287~292.

6 李陆星,许振珊,李法德.连续通电加热系统极板污染问题的实验研究[J].食品科技,2010(7):153~156.

7 王冉冉,朱敏,李法德.食品通电加热中极板污染问题研究进展[J].农业工程,2011(1):67~71.

8 朱敏.豆浆通电加热实验及数值模拟初步研究[D].泰安:山东农业大学,2012.

9 王冉冉,田富洋,朱敏,等.液体食品连续通电加热装置[J].农业机械学报,2012(4):132~136.

10 王冉冉,王涛,朱敏,等.豆浆连续通电加热中电源频率对极板黏附的影响[J].农业工程学报,2012(11):287~292.

11 耿建暖.欧姆加热及其在食品加工中的应用[J].食品与机械,2006(6):114~146,153.

12 Xingshu Li,Kiyohiko Toyoda,Ikko Ihara.Coagulation processof soymilk characterized by electrical impedance spectroscopy[J].Journal of Food Engineering,2011,105(3):563~568.

13 Cai T,Chang K C.Processing effect on soybean storage proteins and their relationship with tofu quality[J].Journal of agricultural and food chemistry,1999,47(2):720~727.

14 Ono T.The Mechanism of soymilk and tofu formation from soybean and the factors affecting the formation[J].Nippon Shokuhin Kagaku Kogaku Kaishi,2008,55(2):39~48.

15 李里特.食品物性学[M].北京:中国农业出版社,1998:11~20.

16 Wang L J,Li D,Tatsumi E,et al.Application of two-stage ohmic heating to tofu processing[J].Chemical Engineering and Processing:Process Intensification,2007,46(5):486~490.

17 Guo S T,Ono T.The role of composition and content of protein particles in soymilk on tofu curding by glucono-δ-lactone or calcium sulfate[J].Journal of Food Science,2005,70(4):C258~C262.

18 熊秀芳,李星恕,郭康权,等.豆浆通电加热过程有限元解析与验证[J].农业机械学报,2011(42):158~163.

19 O G Martinsen,S Grimnes.Bioimpedance and bioelectricity basics[M].Tokyo:Academic Press,2011:138~145.