P92 钢的焊接工艺介绍

2014-05-03王兴刚

王兴刚

(中国能源建设集团东北电力第一工程公司,辽宁 铁岭 112000)

P92 钢的焊接工艺介绍

王兴刚

(中国能源建设集团东北电力第一工程公司,辽宁 铁岭 112000)

介绍了P92钢的高温蠕变断裂强度、时效性能及抗氧化性等理化特性,指出P92钢铁焊接的常见问题,结合实际工作条件介绍了钨极氩弧焊(TIG)和手工电弧焊(SMAW)的现场焊接工艺和技术措施,并提出了在焊接过程中的注意事项。

P92钢;焊接工艺;钨极氩弧焊;手工电弧焊

1 P92钢的理化特性

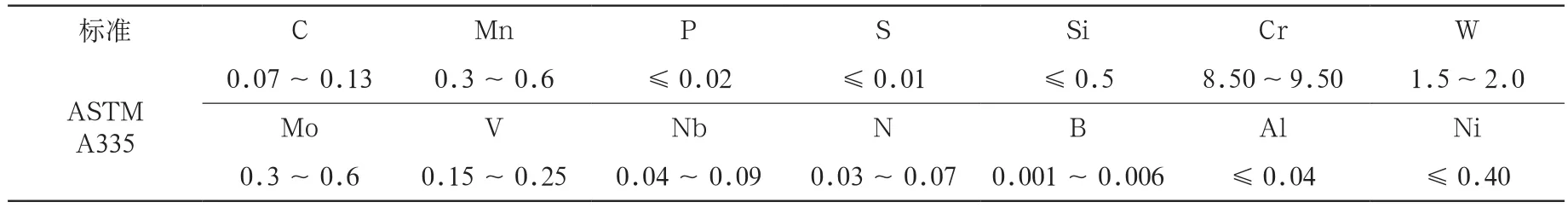

P92钢是新型铁素体耐热钢,是在P91钢的基础上研究开发的,日本钢号为NF616,于1995年和1996年分别列入了美国ASTM和ASME标准,表示为A335P92和SA335P92。与P91钢相比,P92钢加入1.5 %~2.0 %的W,并将Mo含量降至0.3 %~0.6 %,以调整铁素体-奥氏体元素之间的平衡,还加入微量合金元素B,其化学成分如表1所示。

1.1 高温蠕变断裂强度

从新日本制铁公司P92钢的蠕变断裂强度试验数据可知:P92钢在550 ℃、600 ℃、625 ℃下105 h的蠕变断裂强度分别为199 MPa、131 MPa和101 MPa;P91钢在相应温度下的蠕变断裂强度分别为141 MPa、98 MPa和68 MPa。与P91钢相比,P92钢的高温蠕变强度有明显的提高。

1.2 时效性能

在开发和试用过程中,P92钢均具有时效倾向,时效倾向发生在550~650 ℃钢材的工作温度范围。在3 000 h时效前,P92钢韧度下降了许多,其冲击功从时效前的220 J约降至70 J;在3 000 h时效后,P92钢韧度下降趋势平缓,其冲击功下降倾向不明显,稳定在时效3 000 h时的水平。

1.3 抗氧化性能

P92钢与P91钢在600 ℃、700 ℃下3 000 h的水蒸汽氧化皮厚度大致相同,可认定2者具有相同的抗氧化性能。

2 P92钢的熔敷金属性能

限制熔敷金属成分中Si、Mo、W的含量,有利于限制金属的时效倾向,也有利于防止出现δ铁素体。但为保证焊缝金属的高温性能,必须将W含量保持在1.8 %左右,M含量限制在0.5 %左右,Si含量不低于0.2 %(电弧焊)。因此,难以通过限制Si、Mo、W的含量来限制时效倾向和防止出现δ铁素体。为防止出现δ铁素体,可适当增加奥氏体化元素。若P92钢母材为单一马氏体组织,则熔敷金属在正常的工艺条件下就不会出现δ铁素体。

表1 P92钢化学成分wt%

3 P92钢的焊接问题

3.1 焊接接头脆化

在焊接过程中,焊缝金属从高温熔融状态冷却形成固态铸造组织,即熔池从高温快速冷却凝固,Nb、V等微合金化元素仍大量固溶在金属中,形成固溶强化,降低了焊缝韧性,而W加剧了焊缝金属韧性的降低倾向。

3.2 热影响区软化

在焊接过程中,P92钢的热影响区细晶区和临界区将产生软化。焊接接头热影响区的细晶区和临界区在焊接热循环下承受的温度均高于Ac1温度(Ac1表示钢在加热时开始形成奥氏体的温度)。处于此温度区间的金属部分奥氏体化,沉淀强化相不能够完全溶解在奥氏体中,未溶解的沉淀强压相在随后热循环下发生粗化,降低了该区域的强度。软化主要影响高温持久性能,软化区在长期高温运行后易产生裂纹。

3.3 冷裂纹

在焊后冷却过程中,在Ms点以下或更低温度范围内可形成冷裂纹(Ms表示马氏体转变开始温度)。P92钢作为铁素体耐热钢,焊接残余应力较大,焊接热循环条件下冷却速度控制不当易形成马氏体组织。焊接接头刚度过大或氢含量未得到严格控制时,都有可能产生冷裂纹。

4 P92钢的焊接准备

4.1 设备、方法及工具

(1) 焊接设备:电焊机,ZX7-400STG(奥太逆变式弧焊电源Ⅲ);热处理机,XDJW-D型-480 kW (24路);角向磨光机,Φ100~Φ125;远红外或激光测温仪,INFRARED THERMOMETER AR862A;数字钳形表,BM821。

(2) 焊接方法:TIG/SMAW;电源极性:钨极氩弧焊(TIG)直流正接,手工电弧焊(SMAW)直流反接。

(3) 工具:钢丝刷、榔头、錾子等。

4.2 焊接材料

(1) TIG:Thermanit MTS 616,规格为Φ2.4;SMAW:Thermanit MTS 616,规格为Φ2.5及Φ3.2。

(2) 焊丝:焊前除掉焊丝表面脏物,使其重现金属光泽;焊条:焊前在300~350 ℃经2 h烘干后,置入约100 ℃的保温筒中。

(3) 焊条放入通电的保温筒中,以便随取随用。

4.3 焊接工艺要求

4.3.1 焊前准备与清理

(1) 焊工应通过P91钢管考试,并经使用P92钢焊接材料进行焊前练习,以掌握焊材、母材及焊机性能与焊接工艺规范。

(2) 焊接前,用角向磨光机打磨管件坡口附近及其内外壁15~20 mm,使其重现金属光泽。

4.3.2 对口装配及点固焊

(1) 试件对口错边量≤1.0 mm。

(2) 采用点焊骑马板进行点固焊,骑马板可选用Q235或16Mn钢,在其表面用与母材匹配的Thermanit MTS 616焊条进行堆焊。

(3) 点固焊前加热点固焊区100~150 mm范围到250~300 ℃,选用与正常焊接相同的焊材及工艺施焊,焊接电流宜增大10~15 A。

(4) 点固焊电弧偏向“骑马板”侧,尽量减少对母材的损伤。

(5) 焊接到“骑马板”时,应用机械方法将其去除(不得强力去除),用角磨机将点固焊焊缝处打磨平整,不得留有焊疤等痕迹。经肉眼或低倍放大镜观察,确认无裂纹等缺陷后,方可继续焊接。

(6) 在点固焊及正常施焊过程中,不得在管子表面试电流、乱引弧。仔细检查坡口的钝边,确保钝边不超过2 mm,控制好对口间隙在3~4 mm。

5 焊前预热及层间温度

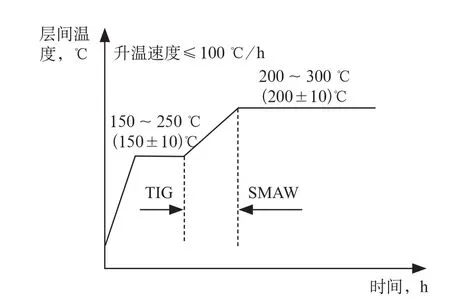

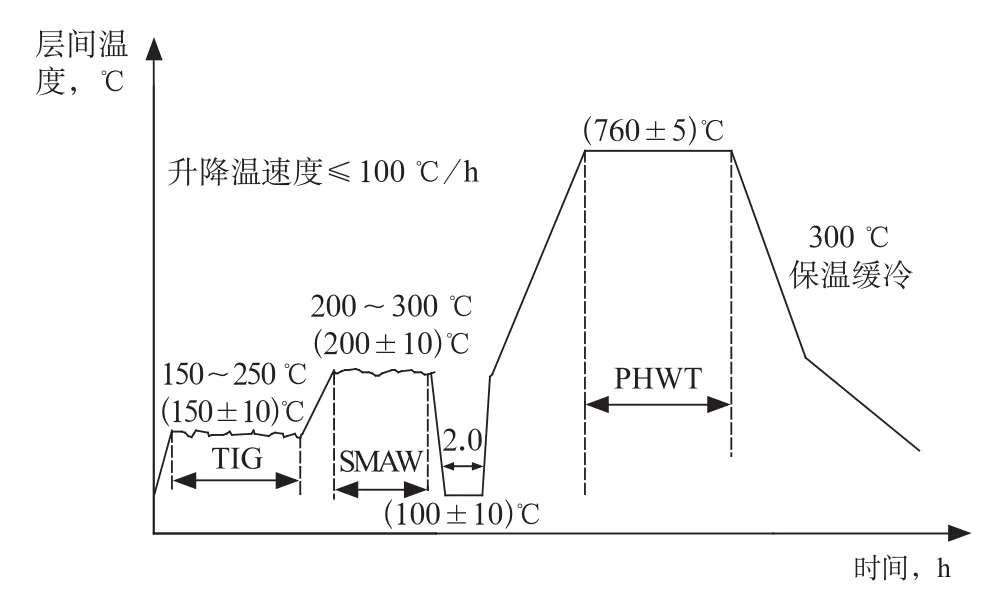

(1) 用电脑控制加热器进行电阻加热,焊前用远红外履带式加热片整圈加热试件长度。在管外侧在坡口外侧对称点焊4个热电偶,焊接试件时坡口边缘约留15~20 mm不覆盖加热片,预热及层间温度工艺曲线如图1所示。

图1 焊前预热及层间温度工艺曲线

(2) 加热至工艺规定的预热温度后保温一定时间,使试件内外壁温差小于20~30 ℃。

(3) 热处理机温度表显示温度须用激光测温仪再次确认,热处理机温度仪、热电偶应在标定期限内,旦其误差符合DL/T819—2002《火力发电厂焊接热处理技术规程》的规定。

(4) 焊接过程低于或高于层间温度时,应立即停焊,待到规定温度后方可继续施焊。

6 焊接工艺及工艺规范

6.1 TIG焊接工艺

6.1.1 TIG打底焊

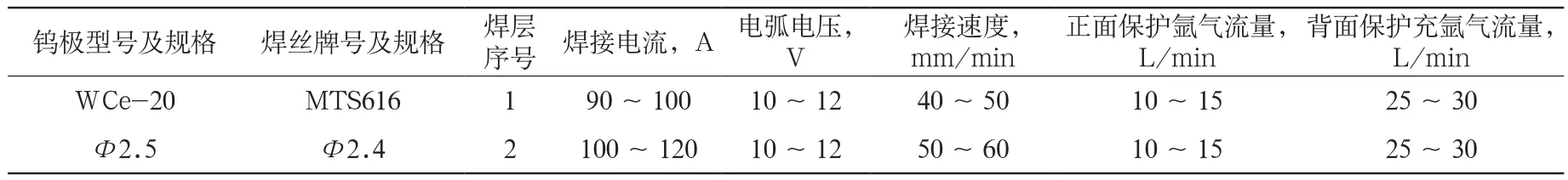

TIG打底焊应焊2层,焊层厚度为2.5 mm≤δws≤3.0 mm,TIG打底焊的工艺参数如表2所示。

表2 TIG打底焊接工艺参数

6.1.2 氩弧焊管内充氩气保护

采用堵板封闭两端,并在一侧堵板上开孔(或坡口处)通入氩气。焊缝内侧对应周向针孔状出气孔,使氩气能够均匀逸出形成气室,保证充氩效果。TIG及SMAW第1层管内均应充氩气保护,氩气纯度≥99.99 %。

6.1.3 氩弧焊打底操作技术

(1) 开始施焊前,以低于100 ℃/h的升温速度加热至预热温度150 ℃,并至少保持预热温度30 min后方可焊接。

(2) 对管内充氩气,且氩气流量为30 L/min。打底前确认保护气体输入正常,并将管内空气排净。充氩气10 min后,将氩气流量调节至25 L/min,采用2人对称焊接根部。

(3) 焊接操作先引弧稍拉长电弧预热母材,当形成熔池后立即填丝。引弧时应提前1.5~4 s输送氩气,排除氩气输送皮管内及焊口处的空气;熄弧后,应适当延时5~15 s关闭,以保护仍处在高温状态下的溶池,减小焊缝表面的氧化。

(4) 氩弧焊打底至少2层,每层厚度应为3 mm,层间温度可以控制在150~200 ℃。打底持续时间内,需保证内壁充气不中断。为防止产生裂纹,始焊处速度不宜过快,并多填充焊丝,使焊缝加厚。在氩弧焊打底焊过程中,须及时检查,保证打底焊缝无内凹、未熔合、夹钨、焊瘤等缺陷,若发现裂纹、气孔或其他焊接缺陷,应将其彻底铲除后重新施焊。

打底时不能靠送丝的力量来突出根部,熔滴过渡依靠自身的表面张力和重力自然地融入熔池,并注意根部焊缝背面的成型情况。收弧时应注意电流的衰减速度,填满弧坑防止产生裂纹。

6.2 SMAW焊接工艺

6.2.1 工艺参数确定原则

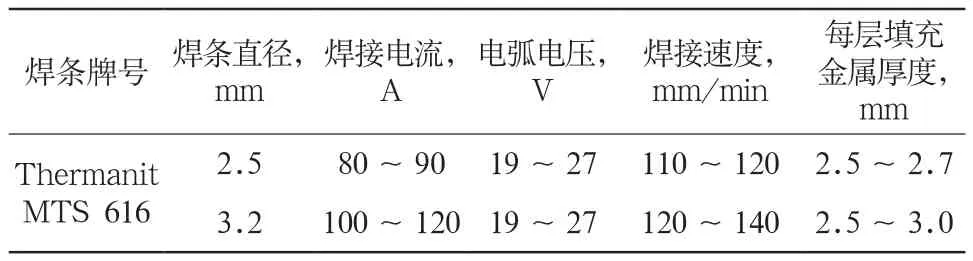

应严格控制SMAW焊层厚度小于3 mm,单道焊缝宽度不超过焊条直径的3倍,焊接线能量小于20 kJ/cm。SMAW焊接工艺参数如表3所示。

表3 SMAW焊接工艺参数

6.2.2 清理与检查

每焊完一层后,应用角磨机彻底清理焊缝上的药皮熔渣,特别是中间接头及坡口边缘位置。清理完成且检查无缺陷后,才能继续焊下一层。

6.2.3 焊接操作技术

(1) 多层多道焊采用2人对称施焊,以减少焊接应力与变形。氩弧焊打底的根层焊缝检查合格后,及时升温至200 ℃并恒温一定时间,使管内外壁温差小于20~30 ℃后进行SMAW施焊。电焊第1道采用直径为2.5 mm的焊条及小电流,以防止打底层击穿。为防止根部氧化,进行第1层手工电弧焊时应保证内壁充气不中断。

(2) 焊接到塞块时,应将塞块除掉,用角向磨光机或电磨将点焊缝彻底清除。经肉眼或放大镜检查确认无裂纹等缺陷后,方可继续焊接。焊接时需注意焊条角度、焊接电流参数是否正确,且2人不得同时在一处收尾,以免局部温度过高影响施焊质量,焊接中应将每层焊道接头错开10~15 mm,收弧应平滑,便于清渣和避免出现“死角”。

(3) 要仔细观察熔化状态,注意熔池和收尾接头质量,收弧应采用电流衰减法,避免出现弧坑裂纹。焊缝整体焊接完毕,应将焊缝表面药皮熔渣、飞溅清理干净。为避免不必要的热过程和工序停顿,免去电弧焊部分焊至20 mm厚度时中间探伤,焊口一次连续完成。P92管道焊接采用多层多道焊,水平固定位置盖面层的焊缝每层至少焊4道,且中间应有“退火焊道”。

7 焊后热处理

7.1 加热方法及设备

采用远红外履带式加热片,加热设备选用XDJW-D型电脑控制自动电热器及接触式热电偶,同时配合激光(远红外)测温仪:INFRARED THERMOMETER AR862A。

7.2 加热宽度

施焊结束,将焊缝两侧的加热片向焊缝中心方向移动,使其紧密接触并用石棉绒保温,方便进行冷却至100 ℃及焊后热处理工艺。

7.3 测温点布置与热电偶点固

为保证热电偶和补偿导线布置合理可靠,热电偶丝压焊牢固。补偿导线的型号与热电偶相匹配并调整极性。

加热时测温点布置在坡口边缘3(9),6,12点,接触式热电偶与管壁点焊良好,避免与加热片直接接触,热电偶外侧与坡口边缘距离不大于15 mm。

焊后热处理时,热电偶点焊在焊缝宽度中心。采用配套的储能式焊偶仪将其直接压焊在焊缝(管道)外表面,焊缝(表面)用砂皮、磨光机等进行打磨,除去油污、氧化层等,形成一小块平整光滑的表面,并露出金属光泽。焊完后,通过轻拽热偶丝来检查结点是否焊接可靠。距离测量结点50 mm范围内的热电偶丝需用厚2 mm以上的隔热材料覆盖,以避免热量从加热器沿着热电偶丝向结点传递;同时应固定可靠,避免在安装加热器时碰落或移位。除与测量结点外,热电偶丝与其他(如管壁)导体及相互间均需绝缘。热电偶拆卸热处理结束后,剪断热电偶丝,用磨光机轻轻磨去结点,然后进行目视和渗透检查。热电偶固定采用专用储能点焊机,安装时保证热电偶的热端与焊件接触良好,热处理结束后将点焊处打磨干净。

7.4 焊后热处理工艺曲线

冷却至100 ℃后,保证有足够的时间使焊缝金属完全转变为马氏体组织。在控制冷却速度的情况下,保证不少于2 h的恒温时间,再升温进行(760±5)℃高温回火处理,如图2所示。

图2 试件焊接及焊后热处理工艺曲线

焊后不能按规定及时进行热处理的管道,应冷却至100 ℃恒温2 h后立即加热到规定温度进行后热(消氢)处理。后热处理规范为:加热到350 ℃且保温2 h。

8 焊接中关注的事项

(1) 焊口在焊接过程中被迫中断时,应将焊缝用保棉面覆盖,并在中断过程中将热处理机恒定在250 ℃,直至重新开始焊接。

(2) 中断后再开始焊接前,应仔细检查并确认焊口无裂纹后,方可按照工艺要求继续施焊。

(3) 发生中途停电或热处理设备故障时,要及时作出反应并立即向负责工程师报告。

(4) 在焊接或焊后热处理过程中,由于意外而被迫中断时,除了采取保温和恢复供电的应急措施外,焊接现场应有专人监护。

2014-09-10。

王兴刚(1978-),男,工程师,主要从事电厂焊接工地管理及维护工作,email:904113715@qq.com。