几种机械表面处理方法对6013铝合金接头胶接性能的影响

2014-04-29胡伟蔡如琳谭利敏马新刚肖成龙

胡伟 蔡如琳 谭利敏 马新刚 肖成龙

摘要:采用砂纸打磨、湿喷砂、纳米化等3种机械处理方法对6013铝合金表面进行处理,测试其粘接剪切强度,并与P2化学表面处理方法的结果进行对比。利用SEM、AFM、接触角测量仪等技术对铝合金表面处理前后的表面微观结构、微观粗糙度、润湿性等特性进行了研究。结果表明,不同的表面处理方法对铝合金接头的胶接性能影响不同。湿喷砂和砂纸打磨方法处理后铝合金接头的胶接性能与P2化学法表处的效果接近。纳米化方法不利于铝合金胶接性能的提高。微观粗糙度对铝合金的粘接性能具有重要影响,粗糙度越大,铝板胶接性能越好。润湿性不是影响胶接性能的关键因素。

关键字:胶接;机械表面处理;铝合金;粗糙度;润湿性

中图分类号:TG494 文献标识码:A 文章编号:1001-5922(2014)01-0045-04

在汽车制造中使用粘接技术可以简化零件结构,显著减轻汽车重量,吸收震动,增加舒适度,大幅度提高汽车防撞击性能。由于材料表面状态对胶接效果具有重要影响,研究铝合金表面处理对胶粘性能的影响,对于汽车的轻型化具有重要意义。6013铝合金是美国铝业公司研制的变形铝合金之一,具有高强度、优良的断裂韧性、抗疲劳性能以及抗腐蚀性,同时具有可焊接、易成型等优点,是一种综合性能优良的Al-Mg-Si系铝合金,在航空、汽车等领域有广泛的应用[1]。与在汽车制造中使用的铝合金化学表面处理方法相比,机械表面处理[2,3]利用机械方法使表面粗糙,得到活化表面,提高胶接面的机械锚固力,并且具有绿色无污染的特点。本文主要研究了砂纸打磨[4]、湿喷砂[5,6]、纳米化3种机械表面处理方法对6013铝合金与5089热固胶粘接性能的影响,并与传统的P2化学处理方法[7]的效果进行了比较。

1 实验部分

1.1 试验材料

试验采用1.6 mm厚的6013铝合金板材,线切割成100 mm×25 mm×1.6 mm的板材试样。

胶粘剂采用德国Henkel公司的铝合金专用5089型单组分热固胶。

1.2 表面处理

纳米化处理使用金属材料表面纳米化试验机(SNC-2),频率20 000 Hz,振头与试样距离27 mm,冷却振头空气压力2 MPa,振头功率55~60 W,处理时间10 min。

湿喷砂处理使用湿喷砂机,砂粒为普通河砂,喷头距离工件30~40 mm,处理时间15 s。

砂纸打磨使用耐水性SiC砂纸,横向纵向交错打磨,处理时间1 min。

P2化学处理配方与工艺:FeSO4 15.0%(质量分数,下同),H2SO4 37%,H2O 48%,水浴加热,温度 60~70 ℃,处理时间 12 min。

1.3 试验方法

拉伸剪切强度测量采用了lap-shear实验方法[8,9],即拉伸剪切强度试验。将2块100 mm×25 mm×1.6 mm铝合金板沿长度方向搭接,搭接长度为(12.5±0.25)mm。粘接时,使用简易工装保证搭接长度12.5 mm及2板平行。

固化温度为180 ℃,使用薄片式热电偶埋入胶层监控温度,胶层达温后保温30 min。

采用Instron 1195 电子拉伸机进行测试。拉伸时,在粘接试样2侧各垫1块1.6 mm厚度铝合金板,保证拉伸机2个夹头之间轴线垂直。拉伸速度为2 mm/min。

扫描电镜(SEM)采用日立公司S2700型仪器,实验电压为20 kV,放大倍数为×900。

采用美国Vecco Metrology公司的Nanoscope-Ⅲa型原子力显微镜(AFM)检测试样的表面粗糙度。

润湿性测量采用德国克吕士公司DSA30型接触角测量仪,测量时使用高速摄影,以水滴接触铝板表面后10 s时的照片测量接触角。

2 结果与讨论

2.1 lap-shear拉伸试验结果

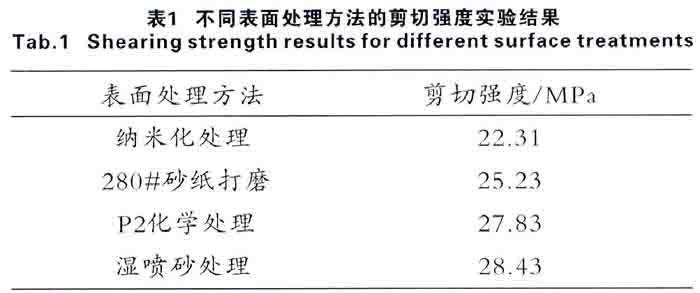

6013铝合金经不同方法表面处理后的剪切强度实验结果列于表1。从表1可以看出,纳米化、湿喷砂和砂纸打磨虽同为机械处理方法,但对铝合金接头粘接性能的影响是不同的。与P2化学处理方法的效果相比,湿喷砂方法处理后铝合金胶接性能略有提高;砂纸打磨方法的效果略低,而纳米化方法效果明显降低,说明纳米化处理不利于铝合金胶粘性能的提高。总体而言,湿喷砂和砂纸打磨的效果与P2化学方法的效果相当,但湿喷砂方法处理过程比P2化学处理过程简单,成本较低,也较为环保,而P2方法较适于批量处理。

2.2 不同方法处理后铝板表面形貌

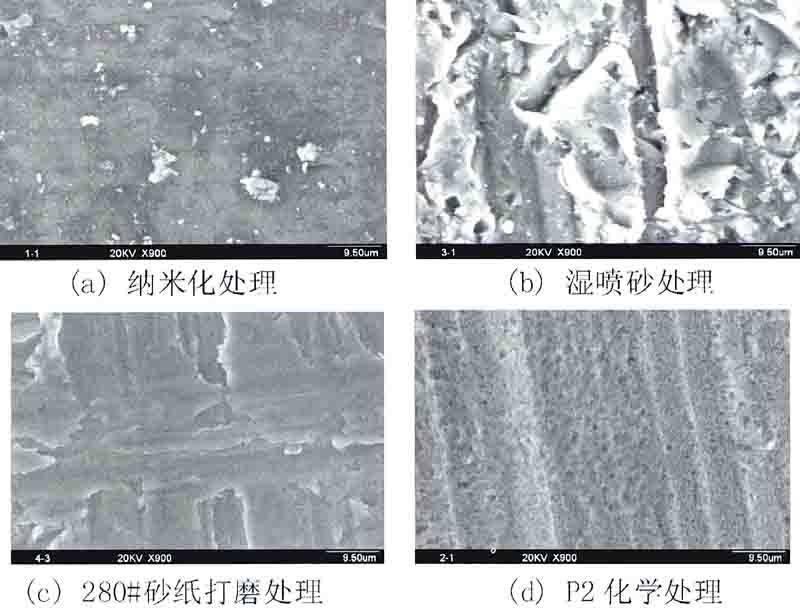

采用SEM对不同方法处理后铝合金板材的表面微观形貌进行了表征,结果见图1。

从图1(a)可以看出,纳米化后铝板表面有少量微小颗粒,但整体比较平整。这是因为该方法是用直径3 mm的钢球高速撞击铝板,钢球表面非常光滑,铝板经过钢球高频无规撞击后,表面虽然宏观起伏比较大,但微观比较平整。表面的少量颗粒为铝板被钢球撞击时产生的碎屑。湿喷砂处理后,铝板表面呈现出明显的被砂粒撞击产生的高低起伏的形貌,见图1(b)。从图1(c)可以看出,280#砂纸打磨处理后铝板表面产生了纵横交错的沟壑,但深度较浅。经P2化学方法处理后,铝板表面明显呈现出细小的腐蚀坑,见图1(d)。砂纸打磨方法、湿喷砂方法和化学处理方法,都能不同程度地增加铝板表面的微观粗糙度,粗糙度增加有利于粘接时胶粘剂流入凸凹不平的部位,从而增强机械锚固作用。并且,粗糙度增加,表面积也会随之增加,可以扩大胶粘剂与铝板的实际接触面积,增强胶粘剂与铝板之间的摩擦力。而纳米化处理虽然增加了铝板表面的宏观粗糙度,但会造成微观粗糙度的降低,从而造成拉伸剪切强度下降。从图1中还可以定性看出,4种方法处理后铝板表面粗糙度增加的顺序为:湿喷砂法 > P2化学法 > 砂纸打磨法 > 纳米化法,这与实验的结果一致。

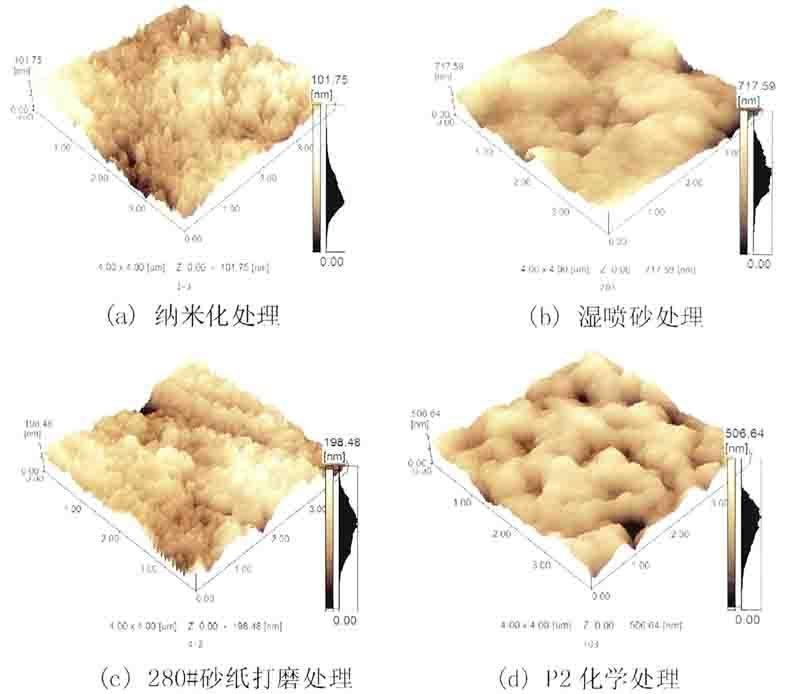

采用AFM进一步观察了4种不同方式处理后铝板的微观形貌和微观粗糙度,结果见图2。从图2可以看出,湿喷砂处理和P2化学方法处理后铝板表面起伏较大,砂纸打磨法次之,纳米化处理后则较为平整。

采用AFM还对图2中各方法处理后铝板表面的微观粗糙度进行了定量测量,结果列于表2。从表2可以看出,湿喷砂处理后铝板表面微观粗糙度最高,达97.716 nm,大于P2化学处理的72.550 nm,280#砂纸打磨次之,纳米化处理后的值最小,仅17.025 nm。这与SEM的结果吻合,也与实验的结果一致,进一步表明了微观粗糙度对铝板的胶接性能有重要影响。

2.3 不同方法表面处理后铝板的润湿性

在胶接中,胶粘剂涂到被粘接表面后,先有一个润湿的过程,然后固化。液体在固体材料表面上的接触角,是衡量材料表面润湿性能优劣的重要参数。一般来说,液体在固体表面上铺展的接触角越小,固体表面被液体润湿性能就越好。表3分别给出了4种方法处理后铝板的接触角实验结果。从表3可以看出,表面接触角的大小顺序为:湿喷砂法 > P2化学 > 纳米化法 > 砂纸打磨法。湿喷砂处理和P2化学处理后接触角较大,润湿性差;而纳米化处理和砂纸打磨处理接触角较小,润湿性较好。这与拉伸剪切实验结果明显不一致。有研究表明[9~11],材料的润湿性和粘接性能存在相关性,润湿性好有利于2相之间的界面接触,但Schonhornh[10]也指出润湿性并不是界面粘接的唯一条件,许多润湿性很好的材料其粘接性能并不好。在本文研究中,纳米化处理虽然能提高铝板表面的润湿性,但铝板的胶接性能并未提高,反而是润湿性不太好的湿喷砂和P2化学处理后铝板的胶粘性能较好,可能有如下原因:一是水和胶粘剂的极性有差异,水在铝板表面的润湿性的优劣,不能代表胶粘剂在铝板表面铺展能力的大小;二是接触角的测量不太适合在微观粗糙度较大的表面进行。无论是哪种情况,均表明在本文的研究体系中,润湿性和胶接性能之间没有对应关系,即润湿性在该胶接体系中并不是主导因素。

3 结论

采用湿喷砂、砂纸打磨和纳米化法等机械方法分别对6013铝合金进行表面处理后,采用lap-shear 拉伸实验对其胶粘性能进行了研究。结果表明,湿喷砂和砂纸打磨方法处理后铝板的粘接性能与P2化学法表处的效果相当,而纳米化方法不利于铝板粘接性能的提高。微观粗糙度对铝合金的粘接性能具有重要影响,粗糙度越大,铝板粘接性能越好。在6013铝合金与5089热固胶的粘接体系中,润湿性不是影响粘接性能的主要因素。

参考文献

[1]张君尧.美国铝业公司6013铝合金简介[J].轻合金加工技术,1995,23:24-26.

[2]Critchlow G W,Brewis D M.Review of surface pretreatments for aluminium alloys [J].International Journal of Adhesion & Adhesives,1995,15:256-257.

[3]Rider A N,Arnott D R.Boiling water and silane pre-treatment of aluminium alloys for durable adhesive bonding[J].International Journal of Adhesion and Adhesives, 2000,20:209-220.

[4]Critchlow G W,et al.Influence of surface macroroughness on the durability of epoxide-aluminium joints[J].International Journal of Adhesion & Adhesives,1995,15:173-176.

[5]Rider A.Bond durability of grit-blast and silane treated metallic adherends bonds with room temperature curing adhesives[J].Defence Science and Technology Organisation,2001,DSTO-TR-1187.

[6]Baker A A,Chester R J.Minimum surface treatments for adhesively bonded repairs [J].International Journal of Adhesion and Adhesives,1992,12(4):73-78.

[7]Sang Yoon Park,Won Jong Choi,Heung Soap Choi.Recent trends in surface treatment technologies for airframe adhesive bonding processsing:A Review(1995-2008)[J].The Journal of Adhesion,2010,86:197-198.

[8]GB/T 7124—2008,胶粘剂拉伸剪切强度测定方法[S].

[9]INTERNATIONAL STANDARD ISO 4587 Adhesives-determination of tensile lap-shear strength of rigid-to-rigid bonded assemblies[S].2003,Third edition: 3-4.

[10]Schonhorn H,Ryan F W.Suaface crosslinking of polyethylene and adhesive joint strength [J].J appl Polym SCI,1974,18(1):235-239.

[11]李智,游敏,等.胶接接头界面理论及其表面处理技术研究进展[J].材料导报,2006,20(10):48-51.