航空燃气涡轮发动机 强度设计问题与挑战

2014-04-29古远兴

古远兴

航空燃气涡轮发动机(以下简称发动机)是一个集高温、高速、高压及复杂振动环境于一身的旋转机械产品。如何使一个工作于如此苛刻环境下的高速旋转机械在保证高的可靠性、安全性、经济性、舒适性(低噪声与低振动)以及长寿命的同时,还要具有优良的结构效率?答案是必需依赖于航空燃气涡轮发动机强度设计技术。

发动机强度设计技术包括:1)定量描述发动机整机及其零组件在使用环境及载荷作用下结构变形、动力响应以及疲劳、蠕变、氧化腐蚀、塑性变形、断裂及冲击等损伤行为的理论和方法;2)考虑发动机使用环境、载荷、结构及材料工艺特性及其分散性,在发动机研制和使用的全寿命周期内,赋予发动机结构预期安全性、耐久性和可靠性的设计理论、方法和技术;3)为提高工程设计分析效率所需的发动机强度设计理论、方法和技术。

发动机强度设计技术涉及面广,从整机载荷、整机刚性以及整机振动,到零件的静强度、变形与刚性、稳定性、振动以及寿命,都是发动机强度设计技术必需参与的领域。

因而,作为机械强度设计的一个分支,发动机强度设计是一个费时、耗钱的系统工程,其设计准确性需要大量的、不断提高的设计实践和产品应用作为基础。因此,发动机强度设计技术的成熟与发展与气动、热力学科的发展相比,就更为艰辛漫长。

此外,如陶瓷复合材料、纤维增强复合材料等新材料,以及增材制造技术、激光表面强化以及激光修复技术等新工艺在航空燃气涡轮发动机上的应用,又给强度工程师带来了新的技术挑战。

材料、工艺对强度设计的影响与制约

强度设计技术的核心是对结构在使用环境及载荷作用下的反应客观的认识和准确的预测。用于制造特定结构的材料以及工艺过程直接决定了在特定环境下、在给定载荷作用下特定结构的机械性能,也就决定了特定结构从变形、振动、损伤到机械性能衰退等各种对环境及载荷的反应。当一个零组件完成制造并装配到发动机上后,随使用时间增长其机械性能不断下降,因此,强度设计离不开对材料各种特性的掌握。

设计用材料性能数据对强度设计的影响与制约

设计用材料性能数据是发动机结构分析与强度设计的基础,没有设计用材料性能数据,结构分析与强度设计便成为空中楼阁。因此,设计用材料性能数据的系统性、完整性、可靠性在一定程度上反映了发动机结构分析与强度设计的基础有多扎实、实践的深度有多深、实践的广度有多宽,并在一定程度上反映了结构分析与强度设计的工程实践水平。

发动机结构分析与强度设计需要代表真实构件特定部位机械性能的、具有一定置信度、可靠度的设计用材料性能数据。它需要包括基本物理性能,也要包括短时力学性能数据,不仅要包括不同材料工艺状态、不同部位(典型如轮盘轮缘、辐板、轮心)、不同方向(典型如单晶、定向结晶)、典型温度范围、典型应力/应变/应变比的低循环疲劳性能,还要包括不同温度、不同工艺状态(包括表面状态)、不同部位、不同应力集中部位高周疲劳性能,对于高温合金,还需要不同温度、不同应力、不同持续时间下的持久性能、蠕变性能、热-机疲劳性能等性能数据。

作为机械产品的航空燃气涡轮发动机,其结构强度设计是一个逐步积累、提升的过程,这也反映在设计用性能数据的逐步积累、提升上。这些设计用性能数据的测量代价大,周期长,在应用新材料、新工艺时,设计用性能数据的测试可能和材料、工艺的研制过程及应用研究与验证同步开展,则设计用材料性能数据的缺乏问题更为突出。设计用材料性能数据不仅要全面、完整、可靠,而且还要有效地管理起来并方便用户使用,以及新的数据的积累和有机融入已有测量数据(库)中。

要开展民用航空动力装置设计,设计用材料性能数据是否符合要求是一个能否取得适航证必需迈过的第一道坎。

工艺过程控制及制造符合性对强度设计的影响

如何从设计角度控制原材料、冶炼、锻铸过程、热处理、焊接、机械加工、表面处理以及装配过程,直接决定了构件及装配成形后的发动机的内在性能以及性能质量的一致性、分散性。它直接影响着结构分析和强度设计的基本假设、对构件/发动机的强度设计裕度的设置、对构件/发动机的结构验证状态的确定等等。因此,从设计角度需要认识:1)哪些环节、哪些参数是需要设计控制的?2)这些辨识出来的需要控制的环节、参数对结构特性的影响程度?3)如何控制并确认制造的符合性?4)设计用数据、方法是否准确地反映了影响构件/发动机的制造主要环节、参数?5)过程控制的代价是否可以接受?

如果制造过程不能得到有效的控制,强度设计时的假设就与构件/发动机硬件状态不符,设计结果也就不能代表真实状态,意想不到的构件失效就可能发生。

使用载荷及环境

如果说材料以及形成构件/发动机的整个过程赋予了构件/发动机硬件基本性能,它是否能够在你期望的情况下可靠地工作,还决定另一个重要因素:使用载荷及环境。

使用载荷及环境是发动机硬件的实际服役环境及服役中承受的工作载荷。就使用环境而言,在海洋环境中使用的发动机,其零件易受到海洋腐蚀环境的影响,在沙漠环境使用的直升机用发动机,易于受到沙砾的冲蚀影响;就飞机用途而言,制空战斗机用发动机、对地攻击战斗轰炸机用发动机、高空侦察机用发动机和运输机用发动机,由于其使用特点不同,发动机的大状态工作时间所占比例、转速循环历程差异也大。

设计用法

为了使设计的发动机满足预期要求,在发动机设计初期,就必需首先确定设计的发动机预计的用法和使用环境,习惯称为设计用法。设计用法包括飞机的任务及任务混频、用法参数、工作包线、外部作用力(机动载荷)、大气环境条件、飞机引气/功率提取、发动机性能衰退后的用法等等。

设计用法确定得越详细、与最终使用越接近,发动机的强度设计假设中关于使用环境与载荷越接近真实情况,付出的结构重量、制造成本、开发成本以及使用成本才可能与预期最接近。因此,发动机设计中必需首先面对的强度设计问题就是确定什么样的设计用法。

设计用法仅提供发动机整机的用法要求,从安全性角度考虑,对于发动机的安全性关键零组件,还需确定其设计限制载荷和极限载荷,以便在付出的代价可接受的情况下保证足够的安全性。对于安全性关键件,考虑什么样的限制载荷和极限载荷,不同应用环境要求不同,随着对问题的认识深入和技术的发展,其要求也会有变化。

因此,这些设计用法和能力要求是随着设计实践的积累不断变化的,不能也不会一成不变。

构件工作载荷的确定制约强度设计的精度及可靠性

除了从提供推力/功率和其他能量需求的航空动力装置角度需要明确其设计用法以外,为了设计出可靠、安全的发动机,还必须准确掌握发动机特定构件在发动机环境下的工作载荷。

特定构件在发动机环境下的工作载荷主要包括转动引起的离心载荷、气动载荷、温度载荷、流体/旋转机械激振载荷、外部冲击载荷、相邻构件传递的机械载荷等。由于转速测量成熟、精度高,转速控制精度也高,因此转速引起的离心载荷在设计中把握较好。作为流体机械,叶片表面的气动载荷受到测试手段的约束其准确分布往往不得而知,目前设计中更多采用CFD预测结果,这对叶片的强度设计带来不可忽视的影响。叶片以及发动机中与气流直接接触的薄壁构件,工作中还有一类重要的载荷是由于旋转和流场的非定常特性产生的流体交变载荷和机械旋转引起的机械交变载荷,这种交变载荷如果频率与结构固有频率吻合,便可能产生共振响应,或者导致结构出现气弹不稳定,引发结构失效。因此,如何准确地预测作用在叶片及其他薄壁构件上的交变激振力的分布及大小,是进行构件抗高周疲劳设计的核心问题。在对转涡轮设计中,叶片流体激振力的准确预计是其设计成功与否的关键。轴承设计、传动齿轮设计中,机械交变载荷大小及其分布特性仍然是设计关注的焦点之一。

作为高温旋转机械的典型零件——复杂冷却叶片不仅承受了高温,同时还承受了大的温度梯度和快速的温度变化,由此产生了不可忽视的热应力。热应力的准确预计需要准确的构件空间温度分布和随时间的变化,准确的温度预计又与特别是过渡态的空气系统预计密切相关,过渡态的空气系统预计不仅与主流通道的气动热力参数准确与否密切相关,还与结构在气动、机械及热载荷作用下以及构件不可忽视的制造偏差等造成的空气系统间隙及间隙变化密切相关。由此可见高温构件的温度载荷确定的复杂性。构件的高温载荷确定的准确与否,直接制约了高温构件的强度设计水平。

上述这些载荷的准确确定,都离不开试验,试验中的气动、热、机械参数测量,大部分就是为了准确获取构件的工作环境及载荷条件。

对于长寿命发动机或者在腐蚀环境中工作的构件,大气腐蚀或燃气腐蚀条件也需要准确掌握。

在发动机强度设计中,一个容易被忽视的环境因素是阻尼环境。由于发动机叶片及薄壁结构容易出现高周疲劳,要准确地预计构件的振动响应,除了需要准确预计激振力外,还需要对构件的阻尼有准确的预测。典型如整机振动响应分析中,由于静子结构件有较多的连接结构,其结构阻尼较大,支点如果采用了有效的阻尼器,其阻尼也较大,但是转子在做宏观涡动运动时,其结构阻尼就较小,这些都对整机振动响应影响较大。另外,整体叶盘的结构阻尼低,振动响应往往较大。比如某整体铸造涡轮叶盘,由于其结构阻尼低,其振动响应峰值尖,峰值响应大,这是其固有特性,如果设计初期对此认识不足,就容易引起强度设计问题。

强度设计分析技术

考虑发动机使用环境、载荷、结构及材料工艺特性及其分散性,在发动机研制和使用的全寿命周期内,赋予发动机结构预期安全性、耐久性和可靠性的设计理论、方法和技术,是发动机强度设计分析的核心。它建立在准确、系统、全面反映实际构件状态的设计用性能数据基础上,也建立在准确的发动机及其构件使用环境及载荷基础上,通过强度设计分析方法技术把部件性能、发动机使用环境及载荷、发动机及构件试验验证等有机结合成为完整的强度设计系统工作。

随着新材料、新工艺及新结构的应用,构件在环境和使用载荷作用下的损伤行为的深入认识,强度设计分析技术也会不断深化、发展。

新材料新工艺新结构的强度设计技术

发动机为了追求高的热效率、部件效率和结构效率,耐高温、高比刚度、高比强度的材料不断用于发动机设计实践。现在开始使用、未来将成为发动机中主体的新材料包括:耐高温树脂基复合材料、金属基复合材料、碳纤维增强陶瓷基复合材料、碳碳复合材料、钛铝金属间化合物、新一代单晶、新一代粉末冶金材料、TBC涂层、智能材料等等。这些新材料用于发动机构件必然涉及如何可靠、高效地使用这些新材料的问题。这些材料的变形行为、损伤失效行为、构件性能表征与评价、构件的结构分析方法及强度评估方法与准则、构件制作过程对构件的性能影响等,都必须在用于发动机之前予以解决,并通过试样、模拟构件、全尺寸构件的试验予以验证。解决这些问题的过程也促进了强度设计技术的进步。

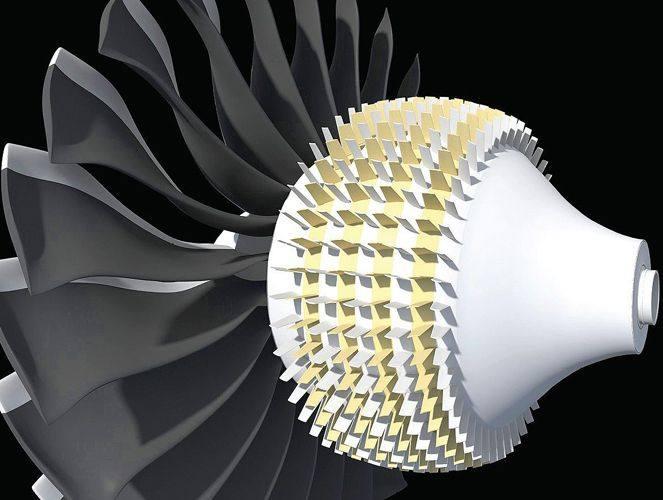

整体叶盘、整体叶环、异种金属焊接结构、骨架结构、复杂冷却结构、增材制造等新结构、新工艺的应用,也给强度设计分析技术带来了挑战。整体叶盘、整体叶环的应用,就需要我们考虑是否需要采用新的阻尼减振技术,也需要我们考虑为了使叶盘高周疲劳概率降低到可以接受的程度,应该如何控制叶片的稳态应力水平,为了给修复提供可操作余地,轮缘结构应该如何控制,与盘、片分离结构相比,叶身前后缘是否有必要加强等。异种金属材料焊接结构的正确应用,也需要通过各种分析和试验手段明确焊接结构在发动机各种使用环境和载荷下的损伤失效行为,并建立相应的结构强度设计准则。

发动机结构强度设计技术的发展不仅受到新材料、新结构、新工艺的推动。受到设计分析效率、设计分析对精度的需求驱使,强度设计分析方法自身也在不断创新、完善与提高。

概率设计方法应用

作为机械产品,航空发动机整机及其构件也存在机械性能分散,几何尺寸分散,内在缺陷分散,构件之间相互作用具有分散特性,特定发动机/构件在使用载荷、维护上也具有分散性,这些分散特性,决定了发动机及其构件的强度、动力特性、变形、寿命等具有明显的分散特性。一个典型的例子是在相同试验载荷条件下,采用同一套图纸制造的轮盘的低循环疲劳试验最长寿命与最短寿命之比可达4倍,对于粉末盘更大。除了构件自身的不确定性外,强度设计分析方法本身具有的不确定性也需在强度设计中考虑,试验验证以及用以证明试验验证有效性的物理参数测试也具有不确定性。这些不确定性驱使发动机结构强度设计人员考虑如何把概率设计方法用于发动机构件的低周疲劳、高周疲劳、静强度、稳定性、损伤容限等设计中。

在进行概率结构强度设计分析时,首先必须通过分析、测量、试验及统计等方法和手段获取、掌握影响构件最终可靠性的主要影响因素及其分布特性。其次,必须理解、掌握这些主要影响因素是否相互独立地对构件的最终可靠性产生影响。第三,还必须确定合适的设计分析模型进行结构强度概率设计分析。这里就牵涉到计算量问题,要解决计算量问题,就必须采用合适的计算策略(计算方法)。第四,还需注意建立与概率设计分析方法相匹配的设计分析准则。

多学科综合优化设计

为了确定发动机构件的尺寸及有关设计技术要求,往往要气动、传热、结构强度、工艺、空气系统甚至声学等多专业人员反复迭代,专业之间常常表现为强耦合。在发动机中,冷端件典型如风扇叶片,它需要气动、结构强度、声学、工艺等多专业人员共同设计、分析,满足各方面对叶片的需求和约束,如果采用各专业串联迭代设计,其设计周期注定很长。为了解决叶片的振动或者增大某两阶模态的频率分离度,可能就得花几个月时间。在发动机中,热端件如气冷涡轮叶片,其气动、冷却、结构强度以及工艺更是紧密耦合的,需要气动、结构强度、冷却设计以及工艺人员通力合作,反复迭代,一排气冷涡轮转子叶片设计,为了解决寿命问题,可能其设计周期长达一年甚至更长。为了确定发动机涡轮转子结构,也需要结构强度、空气系统、热分析、工艺之间迭代设计才能满足个专业的需求与约束。要设计好涡轮承力框架,必须解决好由于温差大、变形大导致的结构可靠定心与控制热应力在可接受范围内的矛盾问题,要解决这个矛盾,必需空气系统、热分析、结构强度以及工艺多专业共同参与。发动机中的构件这种需要多专业共同参与设计,专业之间又常常表现为强耦合,以及设计迭代周期长等特点,决定了多学科综合优化设计在发动机设计领域有广阔的应用前景。

多学科综合优化设计必需首先建立在各学科有可靠的定量设计分析工具基础上,其次,要对各专业之间的相互影响、相互制约关系有比较准确的认识,并尽可能建立定量约束关系,第三,对各学科的约束条件、有关参数取值范围研究清楚并能定量描述,第四,针对特定构件的特定问题建立恰当的优化模型,第五,合适的优化算法降低计算的复杂性和计算规模,最后,多学科综合优化结果的评定与检验。

目前多学科综合优化方法已开始在发动机零件设计中应用,未来它将是解决设计分析效率、提高设计质量的重要手段。

结构损伤及新的结构仿真分析方法

结构强度分析的核心是如何定量描述发动机整机及其零组件在使用环境及载荷作用下结构变形、动力响应以及疲劳、蠕变、氧化腐蚀、塑性变形、断裂及冲击等损伤行为。

其中,在使用环境及载荷作用下的损伤及其演变过称是进行寿命预测的基础,损伤过程是高度非线性的过程。如何对不同材料、不同构件在不同使用环境及载荷作用下的损伤演变过程进行更加准确的仿真分析,过去、现在、将来都是强度设计技术的发展焦点之一。这也包括多种损伤因素的复合作用过程,如高、低周复合疲劳损伤、蠕变与低循环疲劳复合损伤、复合材料的多模式复合损伤、腐蚀与蠕变复合损伤等等。

对于复合材料、功能材料的应用,如何更加清晰地认识构件在外载荷作用下的应力、变形响应,结构宏-细观分析方法也将在发动机构件设计分析中占有一席之地。

发动机构件相互作用而成为一个整体,为了对整机及构件之间的相互作用理解更深刻、准确,也需要整机结构多尺度缩放分析技术。

这些强度设计分析技术的进步,也将推动发动机结构强度设计水平的发展,提高强度设计分析质量。

强度试验及测试技术

强度设计技术的发展、能力的提升,离不开强度试验技术和手段的发展,也离不开有关测试技术和手段的发展。同样地,强度试验技术和测试技术如果落后,也必定制约强度设计技术的发展。

强度试验技术的核心是如何构建与期望的工作环境一致的模拟环境来获取或验证试样、模拟件、真实构件的机械性能特性。强度试验技术也包括试验数据分析处理技术和试验数据与结构分析数据融合技术。为了降低成本、缩短验证周期,获取足够具有代表性的试验验证结果,如何建立高温构件的模拟工作环境来进行高温构件的验证就成为一个关键问题。复合材料构件的大量使用,其验证方法和手段也给强度试验人员提出了挑战。

构件强度试验技术需要发展,整机结构可靠性、安全性及耐久性试验方法及技术也是需要不断改进、发展的重要领域。通过什么样的模拟环境、经过什么样的载荷模拟,发动机整机试验结果可以验证什么结构特性,是整机试验技术研究的重要内容。

强度试验离不开测试,发动机及其构件的工作环境及载荷的确定也离不开测试。发动机中大部分的参数测量与构件工作环境及载荷直接相关。即使是为了评估气动效率的气动热力参数,也是用于分析、确定构件工作环境及载荷的直接参数。

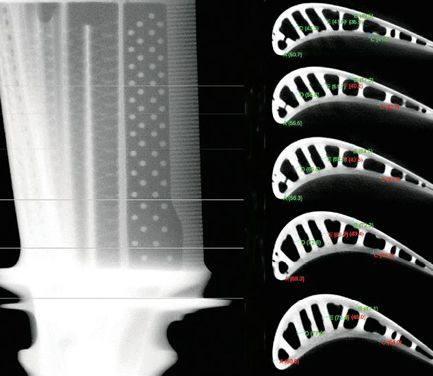

从强度设计角度,叶片高转速(高过载)、耐温能力超过1000℃的动应变测试技术是开发先进涡轮的必备条件。某发动机涡轮叶片如果不是高过载、高温动应变测试技术支持,其故障原因也就难以确定并解决。另外,复杂气冷涡轮叶片的温度场测量,以及温度随时间的变化特性是确定、验证气冷涡轮叶片热载荷的最直接的手段,如果不能进行温度场及其随时间的变化规律测量,则涡轮叶片的热载荷只能借助于模拟冷效试验确定,其精度也会受到严重制约,或者最终只能依赖发动机环境下的考核验证试验来检验强度设计结果。

为了掌握作用在构件上的气动载荷,流场的稳态及脉动参数测量也是提高分析精度必需的基础技术。为了提高构件寿命预测精度,局部应力集中部位的应变场测量技术可以为预测分析提供详细的测试数据。

非接触式振动测量已开始广泛用于试验中,未来随着非接触振动测量技术的发展和信号分析辨识能力的提高,非接触式振动测量将成为发动机健康监视系统的重要组成部分。另外,如果能够开发出构件损伤在线检测方法,强度技术人员不仅可以把它用于检验其理论损伤演化预测分析,还可以把它作为发动机健康监视系统的核心来确保发动机的可靠性、安全性,使结构问题导致的发动机故障降至可以忽略的程度。

结束语

发动机强度设计技术直接决定了发动机的可靠性、耐久性、安全性水平,新材料、新结构、新工艺能否用于发动机,往往最后受到强度设计技术的制约。发动机强度设计技术是发动机设计的核心技术。同时,发动机强度设计水平又受到材料性能数据、试验验证数据积累以及测试试验手段等的制约,其发展、提升也是一个漫长的过程,需要在发动机研究与发展的各个阶段予以足够的重视与支持。

(作者系中航工业燃气涡轮研究院强度副总师)