液压弹簧操动机构碟形弹簧断裂原因分析

2014-04-27王建伟张地生

王建伟,宋 超,张地生

(西安西电高压开关有限责任公司,西安 710018)

0 引言

碟形弹簧是用金属板料或锻压坯料加工成圆锥形截面,能承受轴向负荷的垫圈式弹簧。碟形弹簧可分为无支承面和有支承面2种,可以单个使用,也可对合组合、叠合组合或复合组合成碟形弹簧组使用,承受静负荷或变负荷。碟形弹簧的工艺过程:下料→车加工→去毛刺→消除应力→成形→热处理→强压→喷丸→表面处理。

50CrVA钢具有良好的力学性能和工艺性能,淬透性较高,加入V使钢的晶粒细化,降低过热敏感性,提高了强度和韧性,具有高的疲劳强度,屈服比也较高,是一种较高级弹簧钢,广泛应用于液压操动机构的碟形弹簧。

由于单片碟形弹簧的变形量和负荷值往往不能满足使用要求,须采用叠合组合,组成碟形弹簧组合件时,碟形弹簧片之间由于摩擦而具有较大的阻尼,可消散冲击能量。碟形弹簧是在轴向上呈锥形并承受负载的特殊弹簧,在承受负载变形后,储蓄一定的势能,其应力分布由里到外均匀递减,能够实现低行程高补偿力的效果。碟形弹簧单位体积的变形能较大,用于吸收冲击和消散能量,但在受到载荷长期冲击作用时,易产生径向贯穿裂纹[1-4]。碟形弹簧工作时位于其凹面内环面和端面交界处,承载最大交变切应力,疲劳裂纹源往往在此处产生并不断扩展,最终导致零部件断裂失效。在变应力工作下的零件,疲劳断裂是最主要的失效形式之一[5-7]。

2012年8月,2种型号的操动机构产品所使用的碟形弹簧发生断裂失效。图1a为8片碟形弹簧装配状态图,设计使用寿命为动作1.2万次,其在操作了300次发生断裂,断口如图1b,编号为试样1;图2a为16片碟形弹簧装配状态图,该碟形弹簧操作了600次发生了断裂,断口如图2b,编号为试样2。发生断裂失效的2种型号碟形弹簧材质均为50CrVA,规格为外径550mm,内径200mm,厚度17mm,高度38.5mm。为寻求断裂失效原因,对断裂碟形弹簧的断口剖面进行了相关检测并进行系统分析。

1 试验过程与结果

1.1 化学成分分析

将试样1和试样2分别铣平打磨后,采用ARL 3460直读光谱仪(OES)对其进行化学成分分析,结果见表1。可以看出,试样1和试样2的化学成分基本相同,且均符合GB/T 1222—2007《弹簧钢》中对50CrVA钢的技术要求。

图1 8片碟形弹簧与断口宏观形貌Fig.1 8-piece disc spring and macro morphology of the fracture

图2 16片碟形弹簧与断口宏观形貌Fig.2 16-piece disc spring and macro morphology of the fracture

表1 碟形弹簧的化学成分(质量分数 /%)Table 1 Chemical compositions of disc spring(mass fraction/%)

1.2 硬度测试

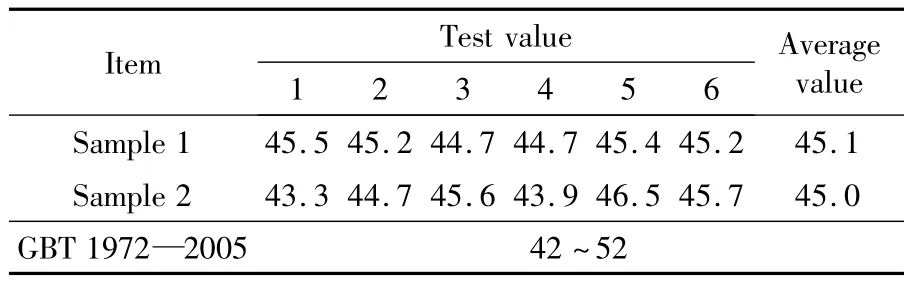

将铣平打磨后的试样1和试样2分别进行洛氏硬度测试,结果见表2。可以看出,试样1和试样2的6个硬度平均值接近,且符合 GB/T 1972—2005《碟形弹簧》的要求。

表2 碟形弹簧的洛氏硬度Table 2 Rockwell hardness of disc spring

1.3 断口宏观分析

由图1b和图2b可以看出,试样1和试样2的宏观断口均存在明显的疲劳裂纹源区、扩展区和瞬断区,属于疲劳断口,其疲劳裂纹源均发生在碟形弹簧凹面内环面和端面交界处,二者的扩展方式也相似[8-10]。

1.4 显微分析

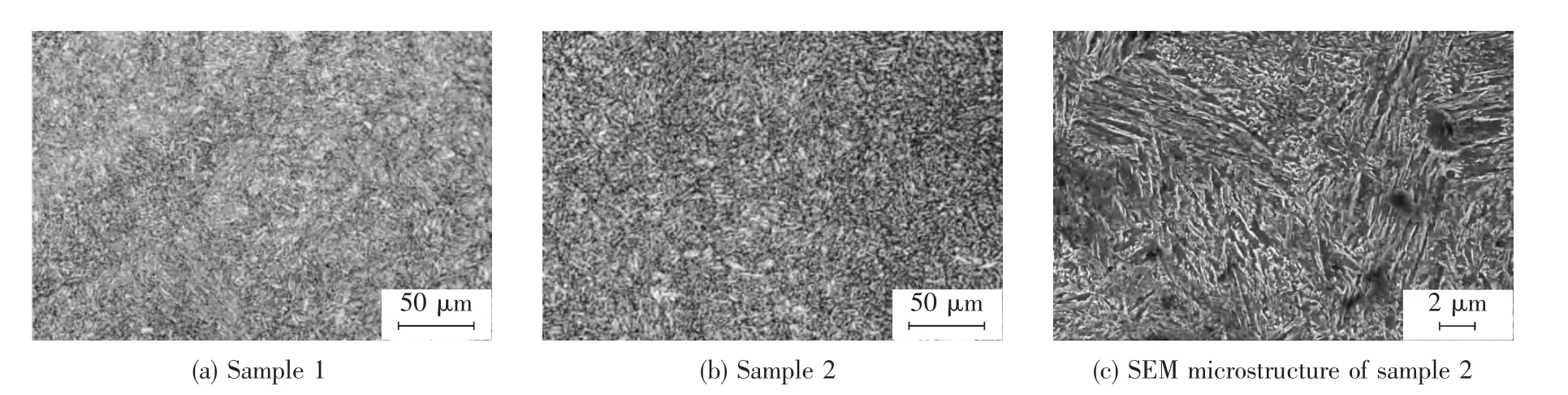

试样1和试样2经镶嵌、磨抛、腐蚀后用金相显微镜及扫描电镜进行显微组织观察(图3),可以看出,试样1和试样2的显微组织均为由铁素体基体与大量弥散分布的细粒状渗碳体混合而成的回火屈氏体[11-12]。表面有极微量的脱碳现象,可忽略不计。

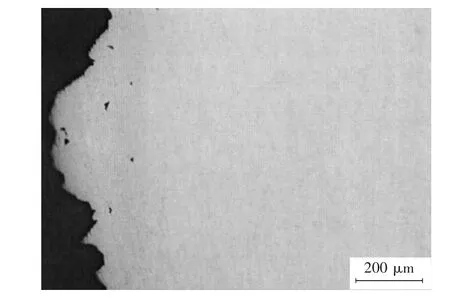

在试样1和试样2的垂直断口剖面观察到存在一些多边形小空隙,即一般疏松,如图4所示。一般疏松主要是由于在钢锭凝固过程中,晶间部位最后凝固收缩和放出气体而产生的小空隙,且这些空隙在后续热加工过程中未被焊合。疏松不利于碟形弹簧疲劳强度,尤其位于受最大切应力的碟形弹簧凹面内环面和端面交界处[13]。

图3 试样显微组织Fig.3 Microstructure of samples

图4 试样1垂直断口截面Fig.4 Vertical section of the fracture(sample 1)

1.5 扫描电镜分析

1)断裂件表面缺陷分析。

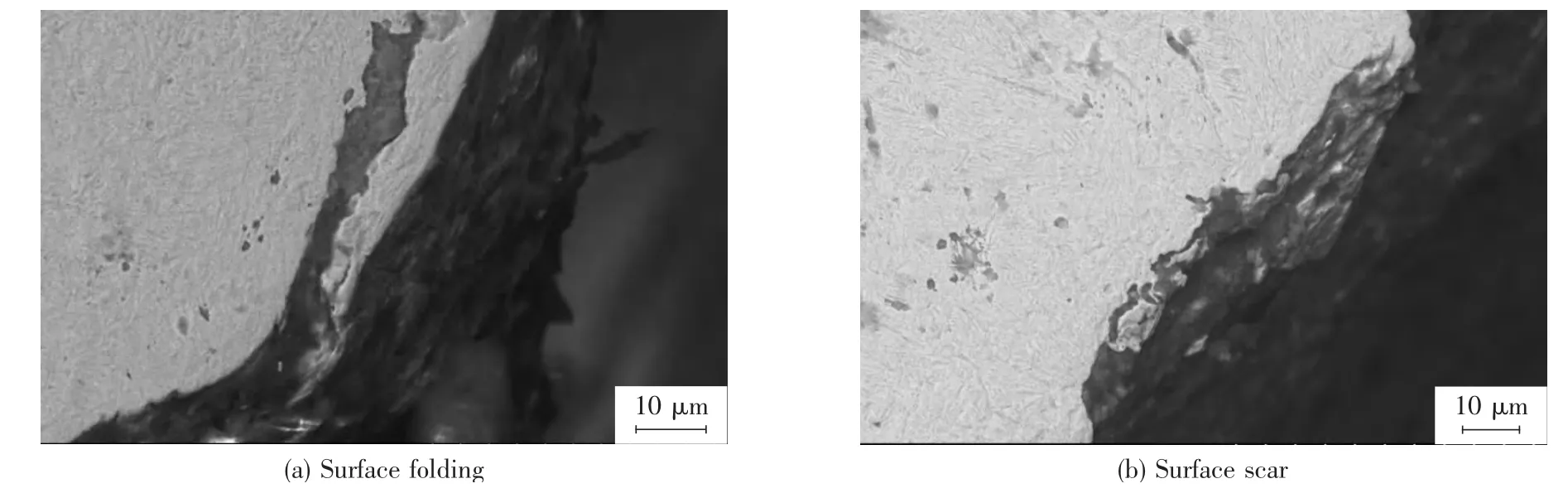

将试样1和试样2用超声波清洗后,在扫描电镜下观察其形貌。在试样2的表面发现存在裂纹、疤痕和折迭等缺陷。表面微裂纹在热压力加工过程形成,机加工时未被切除而留在零部件上。宏观裂纹如图5a,其缝隙中黑色物质的能谱图如图5b,主要化学成分(质量分数)为:38.42%O,15.20%C,22.48%Zn,10.70%P,10.56%Fe,2.65%Mn,可见缝隙中的物质主要是Fe的氧化物[14-15]。表面折迭如图6a,折迭是由于在热压力加工过程中将坯料的边皮、表面疤痕、尖锐棱角等折附到钢材表面,机加工过程中未被完全切除。表面疤痕如图6b,它对碟形弹簧的疲劳强度有一定损害。

2)断裂件断口分析。

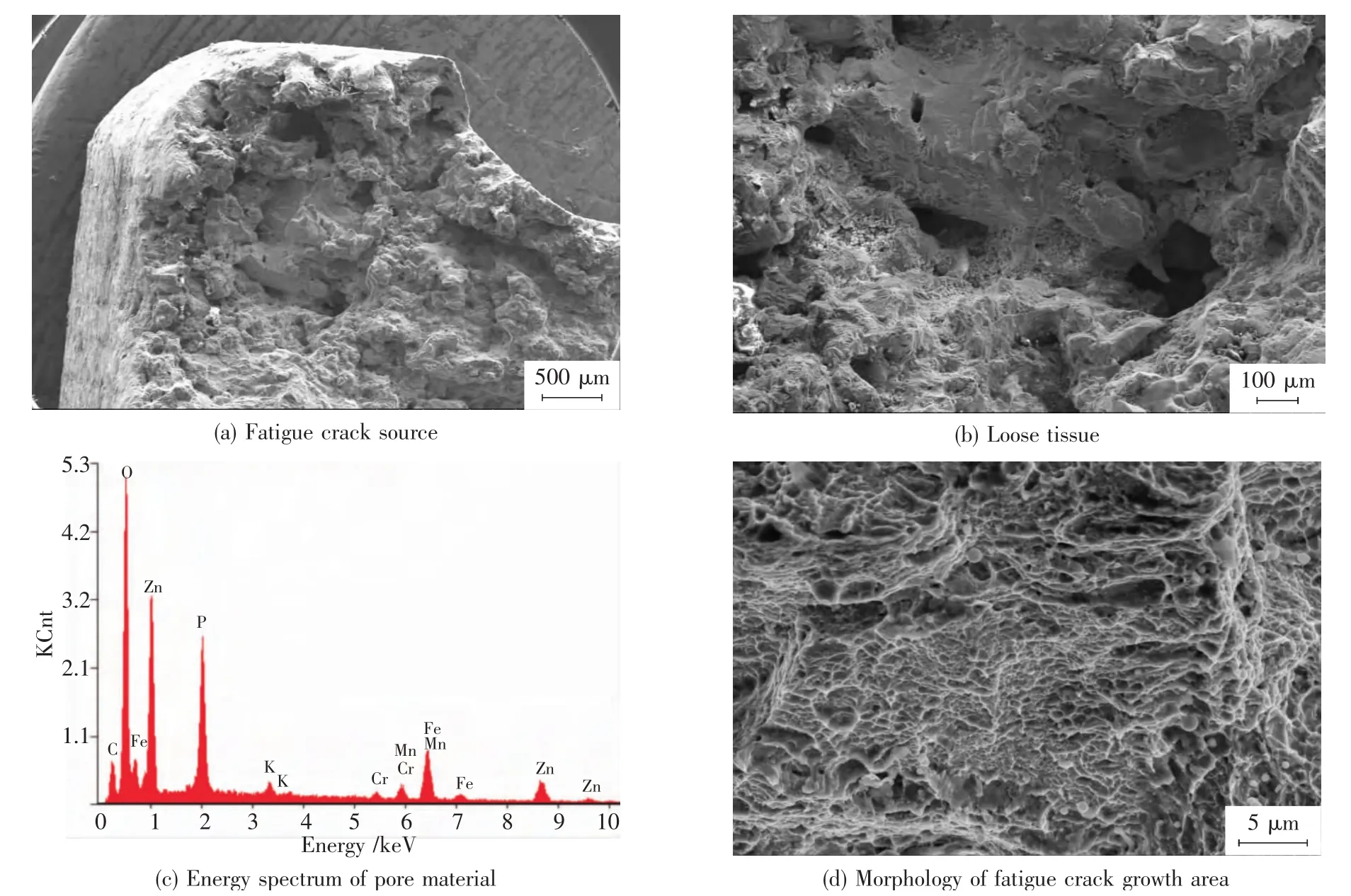

试样1的疲劳裂纹源区如图7a,此处还是疏松较集中部位(图7b),由能谱分析知,某些空隙中基体晶体表面覆盖有氧化铁(图7c)。这些空隙自试样表面已贯通到表面内部而形成预裂纹,在碟形弹簧凹面内环面和端面交界处最大交变切应力作用下,预裂纹优先发展成疲劳裂纹源。疲劳裂纹扩展区断口由一些细小的窝坑构成,形貌呈韧窝状[16](图7d)。

图5 试样2宏观裂纹及其能谱图Fig.5 Macrocracks and energy spectrum of sample 2

图6 试样2表面缺陷Fig.6 Surface defects of sample 2

图7 试样1表面微裂纹及其能谱图Fig.7 Surface macrocracks and energy spectrum of sample 1

试样2的疲劳裂纹源区如图8a,也发生在凹面内环面和端面交界处,该区是疏松较集中部位(图8b),由能谱分析可知,某些空隙中基体晶体表面覆盖有渗入的磷化液结晶体(图8c),表明这些空隙也联通了试样表面和表面内部而形成预裂纹,优先发展成疲劳裂纹源。疲劳裂纹扩展区断口形貌也呈韧窝状(图8d)。

图8 试样2表面微裂纹及其能谱图Fig.8 Surface micro cracks and energy spectrum of sample 2

2 分析与讨论

疲劳源一般在表面形成,但如果构件内部存在缺陷,如脆性夹杂物、空洞、成分偏析,或进行了某种表面处理等,也可能在“皮下”或内部产生,由图7a、图7b可以看出,试样1的疲劳裂纹源处存在较集中的疏松。疲劳源的数目有时不止1个,尤其是低周疲劳,断口常有几个位于不同位置的疲劳核心。

疲劳裂纹扩展区是疲劳断口上最重要的特征区域,很多情况下,它占据了断口的大部分区域。在此区内,表面比疲劳源区粗糙、发暗,常可见一些以裂纹源为中心,向四周扩散,垂直于裂纹扩展方向的一簇弧形条纹(图1b、图2b)。疲劳裂纹扩展到临界尺寸后失稳扩展形成瞬断区,它的特征与静载拉伸断口中快速断裂的放射区及剪切唇相似,放射区和剪切唇的有无、大小与材料的特征及载荷历程有关[17]。

碟形弹簧断裂件试样1和试样2发生早期疲劳断裂,主要是由于碟形弹簧凹面内环面和端面交界处存在较集中的疏松孔隙,且有的贯通至表面而形成预裂纹,其在最大交变切应力作用下造成应力集中,预裂纹优先发展成疲劳裂纹源并导致碟形弹簧断裂[5],碟形弹簧表面存在的折迭、微裂纹和疤痕也是碟形弹簧失效的安全隐患。

3 结论及建议

1)碟形弹簧断口微观特征为韧窝,表明弹簧受到的疲劳应力较大,在碟形弹簧凹面内环面和端面交界处存在较集中的疏松孔隙,且有的贯通至表面而形成预裂纹,在使用过程中可能存在受力不均,使得局部应力过大最大交变切应力作用下造成应力集中,预裂纹优先发展成疲劳裂纹源并扩展导致碟形弹簧断裂。

2)尽可能降低零件上应力集中的影响,如增大过渡圆角半径、同一零件上相邻截面处的刚性变化尽可能小等。

3)选用疲劳强度高的材料和规定能够提高材料疲劳强度的热处理方法及强化工艺。

4)提高零件的表面质量,如提高处在应力较高区域零件表面的光洁度,对于工作在腐蚀性介质中的零件规定适当的表面保护等。

[1]崔约贤,王长利.金属断口分析[M].哈尔滨:哈尔滨工业大学出版社,1998:77-80.

[2]吴连生.失效分析技术[M].成都:四川科学技术出版社,1985:57-62.

[3]钟群鹏.失效分析基础[M].北京:机械工业出版社,1998:81-86.

[4]郝小波,刘训志,周家勇.某碟形弹簧疲劳失效分析[J].技术与市场,2011,18(7):3-4.

[5]夏书敏,刘超英.50CrVA钢蝶形垫圈断裂失效分析[J].机械设计与制造工程,2000,29(2):56-58.

[6]田琴,雷源源,杨明,等.50CrVA弹簧生产过程中的断裂分析[J].铸造技术,2010,31(3):259-261.

[7]孙捷,陈佳,曹新鑫,等.铁路货车减振弹簧断裂分析[J].热加工工艺,2004(9):54-55.

[8]韩晶,徐巍.弹簧断裂原因分析[J].理化检验:物理分册,2006,42(5):258-259.

[9]Zhang J M,Li S X,Yang Z G,et al.Influence of inclusion size on fatigue behavior of high strength steels in the gigacycle fatigue regime[J].International Journal of Fatigue,2007,29(4):765-771.

[10]Melander A,Larsson M.The effect of strss amplitude on the cause offatigue crack initiation in a spring steel[J].International Journal of Fatigue,1993,15(2):119-131.

[11]惠卫军,董瀚,陈思联.非金属夹杂物和表面形状对高强度弹簧钢疲劳性能的影响[J].特殊钢,1998,19(6):8-14.

[12]王学颜,宋广惠.结构疲劳强度设计与失效分析[M].北京:兵器工业出版社,1992:24-27.

[13]张炜,杨冬,李润哲,等.50CrVA钢的工艺优化及其在钢板弹簧产品中的应用[J].汽车技术,2012(1):56-57.

[14]赵江涛,陈文革.螺旋弹簧触指及其材料的研究与进展[J].上海电气技术,2012,5(4):30-36.

[15]佟艳海,李丽波,佟娜.小型碟形弹簧的工艺改进[J].轴承,2003,23(5):316-320.

[16]Marsman H J B,Stricker R,Wijnaendts Van Resandt R W,et al.Mechanical scan system for microscopic applications[J].Review of Scientific Instruments,1983,54(8):1047-1052.