航空发动机高压涡轮叶片叶冠焊后裂纹分析及控制

2014-04-27孙红梅王晓娟李国娜乐金勇

孙红梅,陈 飞,王晓娟,李国娜,乐金勇

(中国人民解放军第五七一三工厂,湖北 襄阳 441002)

0 引言

涡轮叶片作为航空发动机关键零部件,在工作中承受热负荷、离心力、气流力以及振动交变负荷等的交互作用[1]。某型发动机高压涡轮工作叶片(以下简称高涡叶片)工作一个翻修期后,叶冠表面产生磨损、腐蚀坑、起皮、冷作硬化等损伤(图1),修理时需在叶冠处堆焊耐磨层。据统计,该型发动机服役一个翻修期后,高涡叶片叶冠故障率达20%以上。

图1 高涡叶片叶冠结构及损伤部位Fig.1 High pressure turbine blade and damage positio

高涡叶片叶冠按规定的工艺流程修复并经荧光探伤未发现有裂纹,但试车后荧光检测发现部分高涡叶片在叶冠焊接热影响区(以下称为HAZ)有裂纹。飞行过程中,裂纹将可能导致叶冠掉块,打伤涡轮叶片及后面的零部件,造成等级事故。共统计400片修理合格未经试车的叶片,发现14片存在裂纹,故障率约为3.5%,严重威胁飞行安全。

本研究采用金相显微镜、扫描电镜观察叶冠裂纹及断面形态,分析叶冠材料、结构特点,确定裂纹原因,采取针对性措施来预防同类故障再次发生;通过冷热循环试验,确定裂纹的基本扩展方向,论证出现裂纹的叶片使用可靠性。这些工作不但为该型发动机大修质量提供技术依据,对其它同类工艺结构涡轮叶片的修复也有着重要借鉴意义。

1 高压涡轮叶片材料及工艺分析

高压涡轮叶片材料为K403,该合金是广泛应用的镍基铸造高温合金,用多种金属元素综合强化,具有较高的高温强度[2]。其焊接性差,焊接时极易产生热裂纹,焊接裂纹倾向性约为35.2%,一般不用于焊接结构[3];K403合金是以铝钛为主的沉淀强化镍基合金,合金组织中γ'相的体积分数高,焊后残余应力较大,在时效过程中或工作温度高于时效温度时易产生应变时效裂纹。叶片基体的硬度约为 HRC 38,状态为铸态[4];堆焊合金材料为钴铬钨合金,堆焊耐磨层硬度为HRC45.9~48.9。

高压涡轮叶片修理工艺路线为:磨削→堆焊→磨削→焊后退火→荧光探伤→测频→配重→装配→试车。其堆焊方法为钨极氩弧焊,焊接电流为7~15 A。焊后退火工艺为980℃,2 h;试车时叶冠部位温度约750~830℃,2 h。

2 裂纹缺陷观察与成因分析

2.1 裂纹产生时机及形态分析

为了初步判断叶片裂纹产生阶段,利用高灵敏度荧光检测,对已修理并经荧光检测合格的叶片进行再次检测。结果表明:经过30~50天自然时效后,有3.5%的叶片出现延迟裂纹。即裂纹在焊后没有立即出现,而是在经过自然时效或热时效后显现。

裂纹位于HAZ和焊缝熔合区,为细小的横向裂纹,长度为0.2~0.4mm,裂纹中部较为粗壮,两端尖细,与焊缝夹角为60°~90°,分别向焊缝和叶身方向延伸,裂纹的走向及位置见图2。

图2 金相显微镜和扫描电镜观察的裂纹形貌Fig.2 Morphology of welding cracks

2.2 裂纹断口观察

特定的显微结构在特定的外界条件下有特定的断裂机制和微观形貌特征[5]。按裂纹发现的顺序,用体视显微镜分别观察试车前后叶片裂纹断口形态,如图3所示。

试车后的裂纹断面为蓝色,采用丙酮及乙醇清洗无法去除,为氧化色(图3a),这表明裂纹是高于600℃的高温环境中扩展或产生。叶片自修理后至发现裂纹,期间共经历焊后退火和工试2个高温状态,裂纹可能产生于焊后退火过程中、退火后试车前、试车过程中。

观察试车前的裂纹,其断面有氧化现象且具有金属光泽,约有0.3mm ×0.6mm,范围颜色为深蓝色,有0.3mm×1mm范围颜色为黄色,有0.5mm×1mm范围略带浅黄色(图3b)。这说明裂纹形成于退火前或退火过程中。

图3 高压涡轮叶片工试前后裂纹宏观断口形貌Fig.3 Macro-appearance of the fracture surfaces of No.1 aero engine high pressure turbine blade

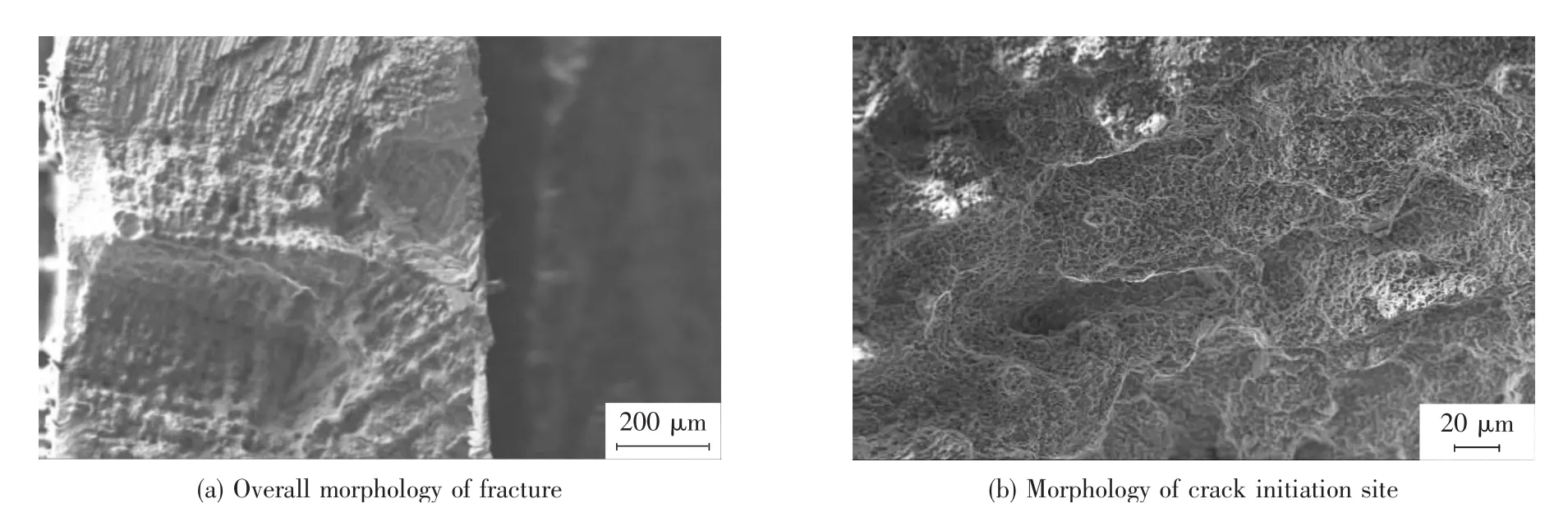

采用扫描电镜观察并配合能谱分析退火后试车前裂纹整个断口的形貌,发现裂纹断口粗糙,有明显的脊,呈河流状花样;断裂起始部位有明显韧窝和氧化产物,裂纹为脆性断裂(图4)。

断口处未见有重熔、边界熔化及结晶的情况,可排除热裂纹和液化裂纹的可能;裂纹断面未发现疲劳断裂特征,未见气孔、夹杂等焊接缺陷,说明裂纹不是疲劳裂纹,也不是在基体材料冶金缺陷的基础上产生的。

2.3 裂纹金相显微观察

观察14片故障叶片,裂纹处于HAZ的有13片,处于焊缝熔合区的有1片。裂纹扩展路径由HAZ部位沿晶界分别向焊缝和基体(非HAZ)扩展;伸入焊缝的裂纹则沿枝晶边界向焊缝内部扩展(图5)。堆焊焊缝为粗大的枝状晶组织,焊缝未见内部裂纹。

应变时效裂纹是γ'相强化高温合金采用焊后热处理释放残余应力和优化组织性能时容易产生的一种裂纹,也称再热裂纹或焊后热处理裂纹[6-8]。这种裂纹一般是宏观裂纹,具有沿晶特征,裂纹通常发生在热影响区,并向非热影响区扩展[9]。

图4 涡轮叶片叶冠裂纹断口微观形貌图(未试车)Fig.4 Fracture surface features of No.2 aero-engine high pressure turbine blade(before commissioning)

图5 叶片叶冠裂纹金相图(未试车)Fig.5 Welding cracks morphology of No.2 aero-engine high pressure turbine blade(before commissioning)

综合以上分析,确定裂纹为应变时效裂纹,该裂纹在焊后时效过程中产生。K403高温合金980℃时效后,合金的抗拉强度和室温硬度均降低[10]。由于焊接热循环的作用,焊缝及其 HAZ存在焊后残余应力;随后在磨削和自然时效过程中也会产生磨削应力和时效应力。在焊后热处理或工试时,焊接和磨削残余应力虽然部分释放,但同时γ'相快速析出,产生时效应力,合金韧性降低,基体点阵常数减少出现净收缩[9]。在约束情况下,这种收缩导致出现高应力,进一步加剧了材料应力/应变集中。应变集中在过热区晶粒边界上,当晶界变形能力不足以承受金属内部产生的应变时,就产生应变时效裂纹[9]。在时效应力的影响下或试车冷热循环产生的应力作用下,微裂纹发生扩展,形成可以通过荧光探伤检查出来的宏观裂纹,这也解释了经过30~50天存放后对叶片再次进行无损检测时会出现裂纹的现象。

3 工艺排查及调整

根据裂纹产生原因,重新对叶片堆焊、磨削及热处理工艺进行排查梳理。发现焊接工序至焊后退火工序时间过长,一般为10天左右;粗磨时进刀量较大,堆焊部位存在飞边。

为解决叶片裂纹故障,工厂优化堆焊工艺并调整工艺路线。为了防止裂纹的产生,减小堆焊层焊接应力,焊前必须预热[9-11]。因此工厂增加焊前预热和焊后缓冷措施,尽量减小焊接残余应力;调整工艺流程,焊后立即进行去应力退火,降低焊接残余应力,避免产生裂纹;控制叶片磨削进刀量,以减小磨削应力,避免早期显微裂纹。工厂利用90片试验叶片由新工艺路线堆焊修理,经2次试车并荧光检查,未再出现焊后裂纹现象。

4 冷热循环试验

高压涡轮叶片叶冠部位在工作时承受径向力(离心力)、叶片间挤压力、冷热循环引起的交变应力、振动应力等。按其受力方向可知,径向力与裂纹平面垂直,不会对裂纹扩展起促进作用;叶片间挤压力与裂纹在同一平面,但其方向与裂纹方向基本一致,对裂纹扩展贡献小;振动应力主要是由气动力和发动机整机振动引起的,其振动方向与裂纹方向平行或与裂纹平面垂直的,因此对裂纹扩展贡献不大。冷热循环引起的交变应力与裂纹同平面,其方向与裂纹方向垂直且不断变化,是造成裂纹扩展的主要驱动力。因此,只要找到冷热循环应力对裂纹扩展的影响规律,即可了解叶冠裂纹对发动机的危害。

发动机正常工作时,叶冠部位工作温度约为750~830℃,工作结束空冷至室温的时间不低于0.5 h。为尽快获得裂纹扩展的规律,确定试验条件为:将叶片加温至900~950℃保温5~10 min,然后快速取出叶片并放入室温(约15℃)流动水中急冷,这样为一个冷热循环,冷热循环试验条件比正常工作更恶劣。使用12片叶片进行冷热循环试验,试验前在显微镜下测量其原始裂纹长度,共循环100 次,在第10、20、40、60、80、100 次时测量其裂纹长度(图6),计算裂纹扩展速率。

急剧冷热循环带来的应力与叶冠内部应力叠加,使得裂纹进一步扩展,试验结果见表1。裂纹扩展速率于试验温度950℃时有显著提高并在远离焊缝和HAZ的部位产生大量新裂纹,这说明该温度下冷热循环已经严重超出叶冠的承受能力。整体来看,裂纹扩展速率随冷热循环次数的增加,呈下降趋势。这是因为裂纹扩展使叶冠内部应力得到释放,裂纹驱动力逐渐以冷热循环产生的交变应力为主。

图6 冷热循环试验中的最长裂纹Fig.6 The longest cracks after cold-thermal cycling

表1 冷热循环结果Table 1 Results of cold-thermal cycle

从裂纹走向来看,新生裂纹及原来裂纹的扩展方向均基本垂直于焊缝,向冷却孔扩展(图6c),但其中有一片在其叶冠边缘出现裂纹且其扩展方向朝向叶冠外侧,具很大掉块风险(图7)。

图7 高涡叶片叶冠边缘裂纹Fig.7 Outside crack of high pressure turbine blade

5 结论

1)裂纹产生直接原因是工艺路线和工艺参数设置不合理,使焊接及磨削残余应力未及时消除,为裂纹产生提供了必要条件。在焊后时效过程中,合金韧性降低,时效组织应力与焊接、磨削残余应力叠加,导致应变集中在过热区的晶粒边界上,产生了应变时效裂纹。

2)增加焊前预热和焊后缓冷措施减小焊接残余应力;焊后立即退火,进一步降低焊接残余应力;控制磨削进刀量,减小磨削应力,避免早期显微裂纹。经试验验证,贯彻这些措施后有效预防了同类故障再次发生。

3)冷热循环试验结果表明:在正常工作过程中裂纹扩展速度缓慢,其扩展方向为垂直于焊缝并向冷却孔方向扩展,一般不会形成封闭裂纹,造成叶冠掉块。但叶冠边缘产生的裂纹有向叶冠外侧扩展倾向,可能造成掉块,影响飞行安全。

[1]李钊.发动机涡轮叶片断裂故障分析[J].失效分析与预防,2013,8(6):361-365.

[2]六二一所,红旗机械厂,红安公司.航空材料焊接性能手册[M].北京:国防工业出版社,1978:129-201.

[3]《中国航空材料手册》编辑委员会.中国航空材料手册[M].北京:中国标准出版社,2001:555-564.

[4]祝高祖.十种铸造高温合金数据汇编[M].1980:1-13.

[5]陶春虎,刘高远,恩云飞,等.军工产品失效分析技术手册[M].北京:国防工业出版社,2010:513-516.

[6]Lim L C,Yi J Z,Liu N,et al.Mechanism of post-weld heat treatment cracking in Rene 80 Nickel based superalloy[J].Materials Science and Technology,2002,18(4):407-412.

[7]Kayacan R,Varol R,Kimilli O.The effects of pre-and post-weld heat treatment variables on the strain-age cracking in welded Rene 41 components[J].Material Research Bulletin,2004,39(14-15):2171-2186.

[8]Hughes W P,Berry T B.A study of the strain-age cracking characteristics in welded Rene 41- Phase II[J].Welding Journal,1967(46):505-513.

[9]谢玉江,王茂才,王明生.高Al、Ti含量镍基高温合金激光、微弧火花表面熔焊处理研究进展及解决熔焊裂纹的途径[J].中国表面工程,2010,23(5):1-16.

[10]蒋帅峰,杨志刚,沈绍敖.热处理对K403镍基高温合金组织和性能的影响[J].稀有金属材料与工程,2008,37(5):864-868.

[11]王刚,张秉刚,冯吉才,等.镍基高温合金叶片焊接修复技术的研究进展[J].焊接,2008(1):20-23.