基于Z8016 深孔钻床高速化改装的结构设计*

2014-04-27沈兴全任晓敏

马 龙 沈兴全 任晓敏

(①山西省深孔加工工程技术研究中心 山西 太原030051;②中北大学,山西 太原030051)

在机械加工行业不断向精密化、高速化方向发展的过程中,传统的深孔加工机床在加工质量、效率等方面已经跟不上现代机械加工业的发展步伐。Z8016 深孔钻床是针对小直径深孔(直径小于20 mm)加工的专用设备,属于60 年代国产老式深孔钻床,其在加工速度与产品质量等方面已经很难满足现代深孔加工业越来越高的要求。通过将高速钻削技术与深孔加工技术相结合,对Z8016 深孔钻床进行高速化改装,可以使其加工效率和产品质量大大提升。

1 改装参数

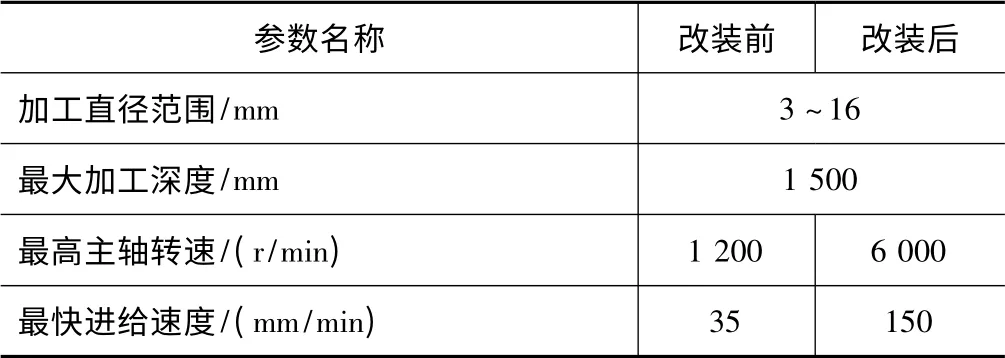

通过结合Z8016 深孔钻床在生产加工过程中的使用经验和实际需要,对Z8016 深孔钻床在高速化改装后所要达到的加工参数如表1 所示。

表1 Z8016 深孔钻床高速化改装前和改装后参数对比

2 高速化改装总体设计

Z8016 深孔钻床的高速化改装主要针对机床和深孔加工系统两大部分:机床部分包括主传动系统、进给系统的改装;深孔加工系统部分包括重新选择一套适应高速加工的深孔加工系统以及切削液压力和流量的重新确定。改装后机床总体结构如图1 所示,改装后的部件要同时具备刚性好、质量轻的特点,以满足机床高速度和高加速度的要求。

3 机床部分改装

3.1 机床主传动系统改装

由于改装后的Z8016 深孔钻床加工过程中的主轴转速很高,其主传动方式(主电动机+皮带传动+齿轮变速)已经不能满足加工需求,需要改装为电主轴直接驱动的主传动方式[1]。电主轴系统结构简单紧凑,转动惯量很小,能提高主轴系统的刚性和临界转速值,并且使主轴系统更为平稳,同时还能很好的解决传统主轴系统振动和噪声问题[2]。根据所要求的改装后主轴转速和进给速度等参数,经过计算分析后选取的电主轴型号为SDS110 -30 -24Z/4.5。该型号电主轴冷却方式采用水冷,由于其转速相对较低,润滑方式采用脂润滑。

3.1.1 电主轴的安装

电主轴在Z8016 深孔钻床上的安装如图2 所示,电主轴通过专用支座1 固定在机床床身上,通过支座的内壁与电主轴外圆面之间的配合将电主轴进行定位;通过调节螺栓2 带动压盖7 向左运动产生夹紧力,夹紧力通过过渡压块4 传向压环8,进而传向压块6,最终均匀作用于弹簧涨套3,弹簧涨套产生形变,将电主轴锁紧。这种电主轴专用夹紧机构具有较高的夹紧刚度,且其对中性好,安装简单方便,夹紧可靠[3]。

3.1.2 卡盘的选取

改装后的Z8016 深孔钻床进行高速加工时卡盘会产生很大的应力和离心力,由于其所使用的三爪卡盘不适用于主轴转速很高的加工过程,所以将其替换为专用的高速多层卡盘,其结构如图3 所示,当主轴转速很高时,能够产生很大离心力,使离心块向外运动,带动楔形夹紧内环向右滑动,通过挤压由弹性材料制成的工件夹紧块将工件夹得更紧[1]。

3.2 机床进给系统改装

高精度机床的进给系统一般需要满足摩擦系数小、惯量小、谐振频率高、精度等级高、无间隙以及阻尼比大小适宜的设计要求,以保证加工精度和工作平稳性[4]。小直径深孔的加工过程一般都是一次钻成,其钻削过程要求的加工精度很高[5],所以改装后的Z8016 深孔钻床采用内循环浮动式垫片预紧滚珠丝杠副,使用伺服电动机通过联轴器对滚珠丝杠进行驱动,保证进给速度的稳定。机床进给系统总体结构如图4 所示。

3.2.1 滚珠丝杠副与伺服电动机的选用

滚珠丝杠副的精度将直接影响机床的加工精度。丝杠的刚度和转动惯量都随着直径增大而增大,并且所选丝杠的精度高低直接影响进给系统的精度和机床设计成本[5]。经过综合计算分析,改装后的Z8016 深孔钻床所选用的滚珠丝杠副为NFD5010 -4 型内循环浮动式垫片预紧滚珠丝杠副,精度等级为3,同时选用ASMT07L250BK 型伺服电动机进行进给驱动,能够满足改装后所要达到的各方面要求。

3.2.2 进给系统支撑与联接结构的设计

为了满足高速化改装后Z8016 深孔钻床的高加工精度,其滚珠丝杠副采用两端固定的支撑方式,选用组合方式为面对面组配的接触角为60°的推力角接触球轴承单元,能够更好的承受轴向载荷,并利用轴承的预紧力对丝杠进行预拉伸以避免热变形对丝杠的影响。伺服电动机和滚珠丝杠间通过单向弹性膜片无键联轴器联结,该联轴器采用了涨紧套结构,轴上不用加工键槽,使转动间隙完全消除,转动更加平稳,装卸更加方便[3]。

4 深孔加工系统改装

4.1 深孔加工系统的重新确定

相对于改装前的Z8016 深孔钻床而言,高速化改装后的Z8016 深孔钻床因主轴转速和进给速度有很大提高,致使切屑量很大,改装方案采用了能保证大切屑量钻削顺利进行的SIED(单管内排屑喷吸钻)深孔钻削系统。SIED 技术是由中北大学王峻教授取得的研究成果,其采用了与DF(双向供油)系统相类似的排屑方式,同时结合了枪钻焊接刀杆、整体烧结钻头的特点(SIED 深孔钻如图5 所示),适用于小直径深孔加工,在加工过程中能够对切屑和切削液混合物施加推、吸双重作用,促使其迅速向外排出,即使是连绵不断的长螺卷状切屑也能将其顺利排出,运用在Z8016 深孔钻床的高速化改装中能很好的解决了大切屑量排出问题[7]。

SIED 深孔钻削系统结构如图6 所示,将流量为Q0的切削液(46#机械油与煤油以1∶ 3 比例混合物)通过可调节流阀分为Q1与Q2(比例为2∶ 1)两部分,使Q1流量的切削液通过授油器对钻削区和刀具进行冷却和润滑,并通过钻杆内部进行排屑作用,同时使Q2流量的切削液进入联接器间隙为δ 的射流喷嘴环形通道进行负压抽屑,加快排屑速度。

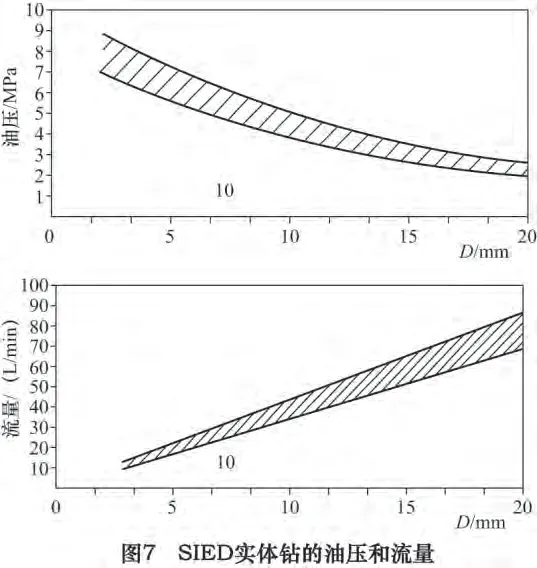

4.2 切削液压力及流量的确定

由于Z8016 深孔钻床所加工孔的直径较小,常因断屑排屑效果不好导致堵塞,钻床经过高速化改装后切屑量大大增加,其断屑排屑问题更加突出。通过对图7 的理论建议值和生产过程中实际需要的综合考虑下,高速化改装后的Z8016 深孔钻床在运用SIED 深孔加工系统的基础上将切削液最大压力控制在8.3 MPa,最大流量控制在87 L/min,选择YS5022 型三相异步电动机驱动CBF-E80 型中高压齿轮泵以提供加工过程中切削液所需的压力和流量[8]。

5 改装后深孔钻床使用结果

运用高速化改装后的Z8016 深孔钻床加工轴类工件(硬度为140HB、材质为铸铁、孔径为15 mm、长度为700 mm)内孔,采用4030 涂层硬质合金刀片SIED 深孔钻(焊接刀杆型),通过对整个加工过程的跟踪研究,得出了以下结果:

(1)工件的加工时间由25 min 缩短至8 min,且所加工出的内孔直线度由1.5 mm 提高到0.8 mm 水平。

(2)加工过程中所产生的噪声相对于改装前明显减小。

(3)所加工的深孔内表面精度达到0.58 μm,满足加工要求。

6 结语

本文通过对旧式Z8016 深孔钻床进行了高速化改装,克服了其加工效率低,稳定性差的缺点。与高速化改装前相比,高速化改装后的Z8016 深孔钻床的加工效率与稳定性明显提高,加工出的产品质量更优,在使用过程中体现出了优良的性能,对旧式深孔机床的现代化高速化改装具有实际参考意义。

[1]王贵成,王树林,董广强. 高速加工工具系统[M]. 北京:国防工业出版社,2005.

[2]张伯霖. 高速切削技术及应用[M]. 北京:机械工业出版社,2003.

[3]李明,栗全庆. 三维数控雕铣机床的研制[J]. 机床与液压,2007,35(2):95 -98.

[4]王增新,马岩,王茜,等. 四坐标数控龙门加工中心进给传动系统设计[J]. 航空制造技术,2010(22):114 -117.

[5]杨立合. 小直径深孔超声振动钻削技术的研究及应用[D]. 西安:西安石油大学,2007.

[6]武永利. 滚珠丝杠的选用与校核[J]. 机械制造与自动化,2003(5):41 -43.

[7]艾小凯,米志德. 内排屑小深孔加工技术的研究现状[J]. 新技术新工艺,1999(1):15 -16.

[8]王竣. 现代深孔加工技术[M]. 哈尔滨:哈尔滨工业出版社,2005.