内孔壁直线沟槽磨头机构设计

2014-04-27潘继超

刘 阳 潘继超 刘 旭

(①新乡日升数控轴承装备股份有限公司,河南 新乡453700;②郑州大学机械工程学院,河南 郑州450001)

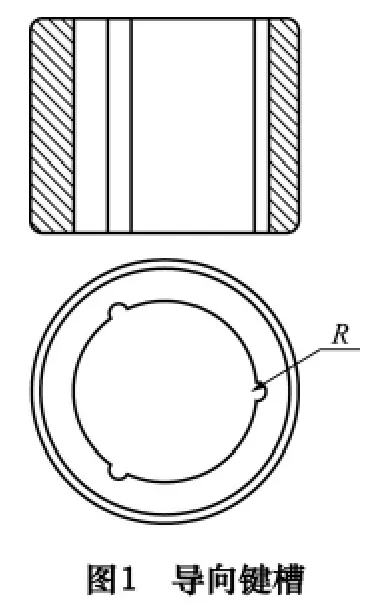

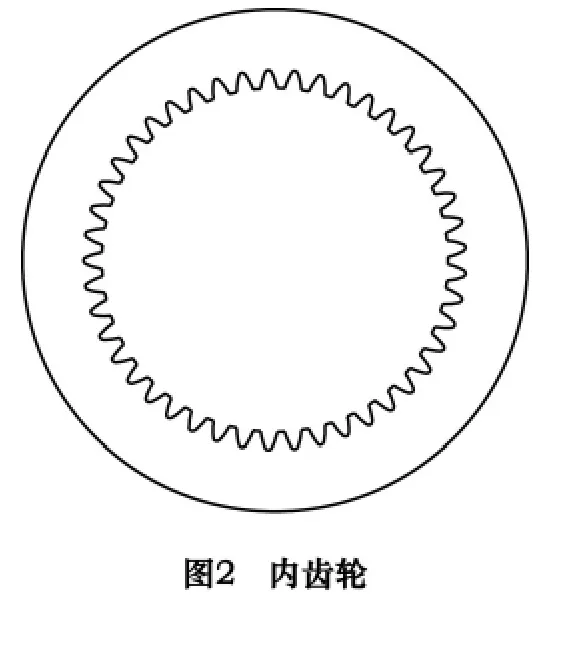

内孔壁直线沟槽在机械行业中有很广泛的应用,例如内键槽、直线轴承外圈轴向滚道以及内齿轮齿槽等,如图1 和2 所示。对于精度要求越来越高的内孔壁直线沟槽,特别是导向部位和传动部位的沟槽,如何进行更高精度的加工是迫切需要解决的问题。

1 常规内孔壁直线沟槽加工方法分析

目前,内孔壁直线沟槽的加工通常有拉削、插削、线切割等加工方式。拉削和插削需要配备专用的成形刀具,对于不同的形状要求使用不同的刀具,而且对于小批量加工来说,刀具的成本投入很高,对于大批量来说,随着刀具的磨损,加工精度会逐渐降低。另外,拉削和插削难以保证沟槽相对孔的位置精度(特别是同心度),难以对淬硬后的工件进行加工。拉削在特定条件下粗糙度值最好在0.8 μm,一般粗糙度值都在1.6 μm 以下。对于淬硬的或批量较小的工件内孔壁直线沟槽加工,可以采用线切割的方式,但是此种加工方式仅限于对沟槽的精度和粗糙度要求不太高的场合使用。

2 内孔壁直线沟槽磨头机构设计

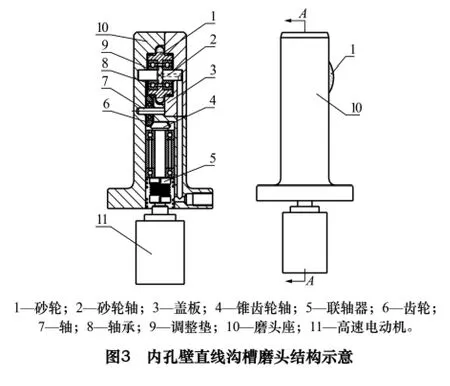

为了解决内孔壁直线沟槽的加工中精度和粗糙度以及加工成本问题,笔者设计了一种进行内孔壁直线沟槽加工的机构。如图3 所示,高速电动机11 通过联轴器5 联结该机构,联轴器5 另一端联结锥齿轮轴4,锥齿轮轴4 与齿轮6 啮合,传动方向变换,齿轮6 带动砂轮1 转动,利用砂轮1 进行沟槽加工。该机构与机床的进给运动相结合可磨削内孔壁上的直线沟槽、键槽以及内齿轮等。

与以往加工方法不同,这一机构采用小砂轮来进行沟槽磨削加工。利用砂轮磨削加工,精度和粗糙度显著提高,而且由于砂轮可在线修形,有效降低特殊形状、小批量、淬硬等各种情况的加工成本。而且该设计机构采用齿轮传动保证了动力传递的准确性。机构内轴承和齿轮均采用油雾润滑,可防止轴承和齿轮在高转速情况下失效。砂轮设计线速度达45 m/s,能大大减小直线沟槽表面磨削粗糙度值。

该机构零件集成度高,结构独特,从而可以使磨头的外径很小,可以对内孔壁直线沟槽如内键槽、直线轴承外圈轴向滚道、以及内齿轮齿槽等进行磨削加工,内孔直径最小可以达到40 mm。与以往内孔壁直线沟槽或键槽用拉削或线切割等加工手段相比,粗糙度值可减小一半以上,精度可以提高十倍左右,充分满足小规格高精度滚珠花键套、直线轴承、内齿轮等典型零件加工的需要。

3 结语

直线沟槽磨头设计的实施,为内孔壁直线沟槽提供了一种新的加工方法,提高了内孔直线沟槽大批量加工时的精度,还为小批量的内孔直线沟槽加工降低了成本。