CBN 刀具在淬硬钢鼠牙盘车削中的应用*

2014-04-27胡建亭

姜 力 胡建亭

(烟台环球数控装备有限公司,山东 烟台265500)

鼠牙齿盘主要用于分度定位,其具有自动定心、分度精度高、重复定位精度好、定位刚性好以及精度保持寿命长的特点,广泛应用于数控机床、数控功能部件等高精密定位的产品中。鼠牙盘材质是由低碳合金钢经渗碳淬火低温回火处理后的渗碳淬硬钢,其表面组织是高碳回火马氏体加颗粒状碳化物及少量残余奥氏体,具有高硬度和高耐磨性,而心部具有足够的韧性和强度。在机械加工中多采用磨削加工工艺,属于较难加工材料。在生产加工中,考虑到变形等因素影响,淬火后磨削余量一般在0.5 mm 以上,需要进行粗磨、半精磨、精磨加工,生产效率很低。近年来,随着切削刀具技术的不断进步,CBN 刀具越来越多地应用到淬硬钢的车削加工中,实现以车代磨,并取得了令人满意的效果。

1 切削刀具

1.1 CBN 刀具材料特点

选择硬度高、抗弯强度高、耐热性好的车削刀具材料是车削淬硬钢的重要条件。立方氮化硼刀具是由硬度仅次于金刚石的立方晶体氮化硼粒子在高温高压下烧结而成的多晶体CBN 刀具,具有高硬度、优异的耐磨性,能实现长寿命的高速加工,高热导性使其能进行稳定的加工,能减小精加工表面粗糙度值,由于与铁不易反应,可以用于铸铁和淬硬钢的高速加工,实现以车代磨加工。

1.2 CBN 刀具选用原则

从车削加工淬硬钢角度来讲,选择淬硬钢加工的刀具有以下两个方面:

(1)刀具材质选择

一般从加工工件硬度上来说,在切削硬度低于50HRC 以下和小切深小进给情况下的淬硬钢工件时,陶瓷刀具是较好的选择。CBN 刀具适合于工件硬度高于50HRC 情况,另外,陶瓷刀具尽量避免在半精加工和粗加工用,而整体CBN 刀片可以适合断续切削,重载粗加工。

(2)CBN 刀具厂家、牌号选择及刃口处理情况

优质CBN 刀具不但粗加工不崩刃,而且能够在高效率精加工时保持超长的使用寿命和很好的加工表面粗糙度。在淬硬钢粗加工和断续切削中,应该选用整体CBN 刀片(即立方氮化硼整体聚晶刀片)。

2 工艺可靠性分析

选择立方氮化硼刀具实现以车代磨工艺,就要保证加工系统有足够的刚性,否则会影响工件加工质量。我们选用长城机床厂的CK7150 数控车床作为工作母机,其配备的液压卡盘、液压尾座很好地保证了加工系统的刚性。由于车削的是渗碳淬火件,硬度达58~63HRC,为保证车削的稳定性,在刀具的悬伸长度方面我们经过多次尝试改进,最终将车削刀具的悬伸长度进行了不断优化,最大限度地保证车削系统的刚性,保证加工质量。

3 刀具几何参数及切削用量选择

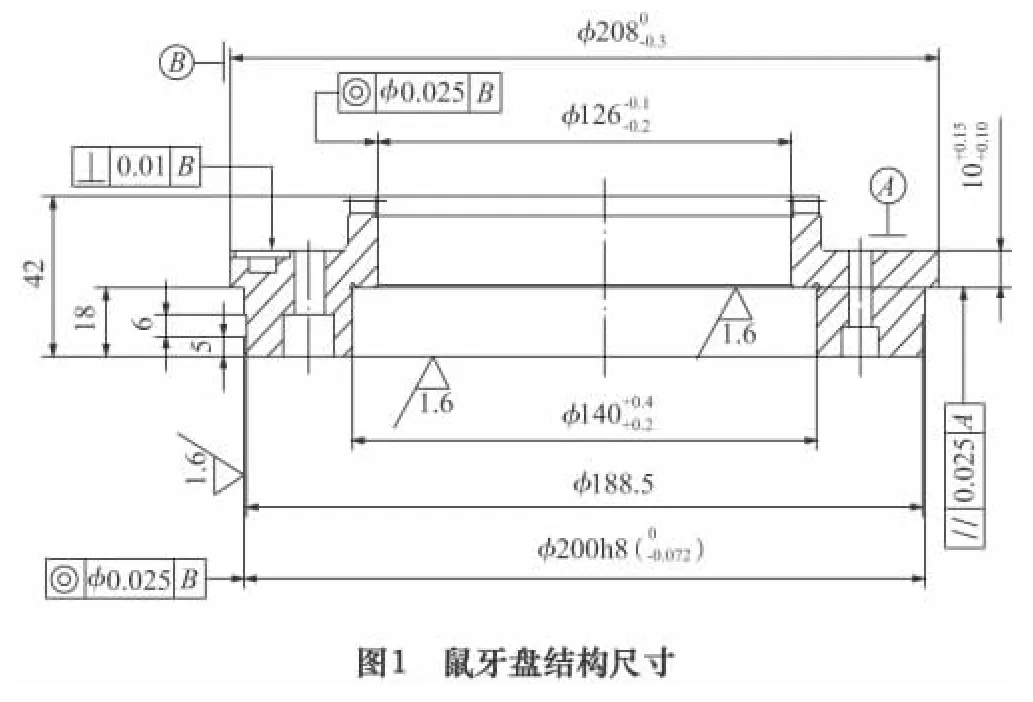

鼠牙盘如图1 所示,其重复定位精度高,应用非常广泛,是数控刀架的核心零部件。此类零件材料一般为20CrMnTi,经渗碳淬火热处理,表面硬度为60~62HRC,外圆、端面表面粗糙度Ra≤1.6 μm。传统加工工艺为:机加工→热处理→磨削。由于渗碳淬火热处理会导致工件变形,淬火后磨削余量一般在0.5 mm以上,一直以来均采用粗磨、半精磨和精磨,工序较多,生产效率不高,制约了零件质量和效率的提高。采用CBN 刀具以车代磨的加工工艺为:粗加工→热处理→半精车、精车。以φ2080-0.3mm 及A面为定位基准,液压卡盘夹紧,工件可一次装夹,完成端面、各外圆及内孔的半精车、精车加工,实现以车削代替磨削工艺,完全可以达到图纸要求。新工艺还可进行干式切削,免除费工又费钱的废渣回收与处理问题,从而实现绿色加工。新工艺可减少工艺设备,加工效率可提高一倍以上,而加工成本仅为磨削的1/4 左右,经济效益显著。随着刀具制造技术的不断进步,现在大部分企业普遍采用可转位刀片,互换性好,使用方便,无需手工刃磨且刀具各角度参数及刃口刃磨均由刀具生产企业保证,质量稳定可靠。

3.1 刀具几何参数选择

(1)前角γ0

根据淬硬钢的材料特性,在保证刀尖强度和散热条件下,考虑到切削力和切削变形因素的影响,取很小的前角甚至采用负前角。一般取γ0=0°~-10°,工件硬度太高或断续切削时,γ0= -10°~-30°[1]。

(2)刀具后角α0

在满足刀具与工件之间摩擦力减小的前提下,应尽量选择较小的刀具后角,在选取负前角后,必须加大后角才能保持切削刃锋利,但是过大的后角使切削刃强度降低,散热条件差,磨损量大,刀具寿命降低,一般可选择8°~10°刀具后角,以提高刀具寿命[1]。

(3)主偏角κγ和副偏角κ'γ

为减小切削时的冲击和切削力,增加刀具强度和改善刀具散热性,提高刀具寿命,主偏角κγ使用接近90°,但不小于75°的刀具,而副偏角κ'γ是影响表面粗糙度的主要角度,它的大小也影响刀具的强度,一般取6°~15°[1],有利于精车时工件保持较小的表面粗糙度值。

(4)刃倾角λs

对于车削淬硬钢,一般采取负的刃倾角,此时刀尖在切削刃最低点,切削刃切入工件时,切入点在切削刃或前刀面,保护刀尖免受冲击,可提高刀尖强度和抗冲击能力。立方氮化硼刀具一般取λs=0°~-5°[1]。

(5)刀尖圆弧半径rε

刀尖圆弧半径的大小影响刀尖强度和已加工表面粗糙度。由于淬硬钢硬度高、强度大,在加工过程中常出现刀具快速磨损、崩刃的情况。因此,选择合理的刀尖圆弧半径可改善切削加工性,刀尖圆弧半径选用rε=0.4~1.2 mm,以获得更坚固的切削刃,同时满足经济性要求。另外,选用切削刃采用倒棱+珩磨处理,以延长刀尖寿命。

3.2 切削用量选择

粗加工时,应尽量保证金属切除率和必要的刀具耐用度,优先选择较大的切削深度ap,其次是选择较大的进给量f,最后选择合适的切削速度Vc。在精加工时,首先应保证零件加工精度和表面质量,一般选择较小的进给量f和切削深度ap,而尽可能地选择较高的切削速度Vc。

在使用CBN 刀具车削淬硬钢时,当切削速度达到一定数值(约207 m/min)时,刀具寿命最长,但随着切削速度的继续提高,切削温度升高很快,刀具磨损也加快,刀具寿命明显下降。

进给量是影响切削工序时间的主要因素。进给量增大,切削温度升高,后刀面磨损增大,刀具寿命下降,但较之切削速度对刀具寿命的影响要小。当进给量增加20%时,刀具寿命下降19%;当进给量增加一倍时,刀具寿命下降55%。

切削深度应根据工件的加工余量、形状、机床功率、刚性及刀具的刚性来确定。切削深度对刀具的寿命影响不大。过小的切削深度会造成刮擦,只切削工件表面的硬化层,缩短刀具寿命。切削深度增加,刀具寿命下降。当切削深度增加20%时,刀具寿命下降10%。所以,一般情况下应在机床功率允许范围内选择尽可能大的切削深度,以避免刀尖只切削工件的表面硬化层,造成刀尖的异常磨损甚至破损。

因此,在车削淬硬钢时,CBN 刀具切削速度一般选择为80~150 m/min,切削深度0.1~0.5 mm,进给量0.02~0.1 mm/r。

4 实际应用注意事项

以车代磨与一般的磨削相比具有很多优势,很适合盘套类工件的硬态车削加工,对提高加工效率有很大帮助,因此,在鼠牙盘等盘套类零件的批量生产可以应用以车代磨工艺。在实际应用中要注意以下几点:

(1)必须保证加工系统有足够的刚性,这是实现以车代磨的前提条件。

(2)根据加工材料的特点选择合理的切削用量。切削用量对刀具寿命的影响主要通过切削温度的高低来反映。在切削三要素中,切削速度对刀具寿命的影响最大,进给量次之,切削深度影响最小。因此,选择合理的切削参数是提高刀具的使用寿命,保证零件加工质量的必要途径。

(3)最好在连续切削工况下使用。应用CBN 刀具就必须充分发挥其性能,但有时候零件结构等因素又会限制这种发挥。鼠牙盘等盘套类工件因为端面有螺钉孔等,刀具切削工况较差,刀具受冲击力较大,车削不够稳定,切削速度也相应地降低,常常出现刀尖崩刃而损坏刀片。另外,断续车削引起温度变化过大,以及在冷却液供应不充分的情况下,也能引起刀刃崩碎和工件加工表面粗糙,考虑到经济性因素,一般情况下复合式CBN 刀具尽量不用于强间断车削工况。

(4)湿式切削时,切削液要浇足,注意刀尖部位不能强行冷却,避免刀尖崩刃破碎。

5 结语

立方氮化硼刀具以其较高的硬度、优异的耐磨性和化学稳定性,实现高速切削、干式切削、硬态切削等绿色制造的要求。在提高加工效率的同时极大地节约生产成本,成为淬硬钢切削加工或超精加工中不可缺少的选择,具有良好的经济效益和环境效益。

[1]郑文虎.机械加工实用经验[M].北京:国防工业出版社,2003.