电能表温度影响试验自动测试系统

2014-04-26李博

李博

(江苏省计量科学研究院,江苏南京210007)

0 引言

电能表作为列入国家重点管理目录的计量器具,其质量优劣影响到人身及财产安全和贸易结算双方的经济利益。几大国家电能表质量监督检验中心承担着全国几乎全部电能表的型式评价检验工作,每年的检验任务十分饱满。自江苏省计量科学研究院成立国家电能表质量监督检验中心 (江苏)之后,每年完成的电能表型式评价检验均达到180批次以上。

电能表温度影响试验是电能表型式评价中的一项重要试验,被测电能表需放置在恒温恒湿室中,在高中低不同温度下进行误差测试,考察电能表受温度变化的影响程度。虽然各检测中心都配备了步入式恒温恒湿室,但电能表校验装置及被测电能表之间的控制都是人工方式,人员需要在各设备之间来回操作,人为监测试验过程,手工记录测试数据。一个温度影响试验周期需要22 h,费时费力且试验效率低。这种传统人工现场检测的方式已经无法满足事业发展的需要,如何利用计算机技术提高测试的自动化程度,已成为今后测试领域的发展方向。充分利用恒温恒湿室的巨大空间,实现大批量电能表的集中试验,从而高效、严格、准确地完成电能表温度影响试验是各国家电能中心面临的一个意义重大而又亟待解决的课题。

1 总体设计

1.1 设计要求

设计一种电能表自动测试系统,包括自动控温、自动测量、异常状态自动报警三部分。自动控温要求能自动控制恒温恒湿室的温度和恒温时间。自动测量要求能自动控制检验装置对样品进行测试,并保存校验的结果。异常状态自动保护要求当设备出现故障时能自动报警。此外,对现有的电能表校验装置进行技术改造,通过不同电流电压档位的自动切换,能实现多种电压电流规格样品的集中检验,一次可以检验30个样品。其准确度等级为0.05级,电流电压量程为3× (0~100)A,3× (0~480)V。

1.2 设计原理

被测电能表的误差测量方法采用定时比较法,即在特定的一段时间内,分别记下电能表检验装置与被测电能表累计的电能值,它们两者的相对误差就是被测电能表的误差值。按照 JJF 1245.1-2010,JJF 1245.2-2010,JJF 1245.3-2010,JJF 1245.4-2010,JJF 1245.5-2010中规定的试验方法,被测电能表需放置在恒温恒湿室中,温度范围按照20 K温度间隔进行划分,为 -10~10℃,13~33℃,25~45℃。对于每一个温度间隔,分别将恒温恒湿室温度设置为间隔上限温度Tu和下限温度Tl,电能表放置于恒温恒湿室直至温度稳定 (通常在每一温度点保持2 h),按规定的负载点测试电能表误差,电能误差随温度改变的变化率可通过式 (1)计算:

式中:Tu和Tl分别对应某一温度间隔的上限温度和下限温度;eu和el是该上限温度和下限温度的误差值。

针对上述要求,设计应满足以下几点:一是对恒温恒湿室准确的控温与恒温;二是对被测电能表的准确的误差测试;三是一旦出现异常情况能迅速报警。

1.3 系统组成

设计一种电能表温度影响试验自动测试系统,包括自动控温、自动测量和异常状态自动报警三个子系统。自动控温就是通过本地上位机自动控制恒温恒湿室的温度,并增加对试验温度稳定性判断的功能,采用高速数据采集方式,自动记录和保存温度数据,并启动判断模块,在人为不干预的状态下,保证试验温度和恒温时间的准确性,大大优于以往的人工方式。自动测量是通过本地上位机自动控制检验装置对被测电能表进行误差测试,并保存校验的结果。异常状态自动报警是当设备出现故障时系统能立即发现并自动报警,包括警铃报警和短信提醒等方式。其系统组成参见图1。

2 硬件方案

2.1 自动控温系统

图1 电能表温度影响自动测试系统

恒温恒湿室是自动控温系统的主体,其本身具有温度采集系统及RS485接口输出。人工控温的试验方式无法做到时时刻刻对温度的监视,而自动系统则可以通过RS485接口进行实时的数据采集 (数据采集频率为1次/min),并记录在数据库中。在采集数据的同时对数据与标准设定值进行比较,判定当前温度是否符合测温点的要求,在试验过程中如有采集温度的异常出现,将重新进行温度的记录,直到满足温度稳定的条件再进行试验。每一个测温点试验完成后,结果将自动反馈给后台软件,软件通过RS485接口设置预置的下一个测温点,继续试验。

2.2 自动测量系统

电能表校验装置是本测试系统的主体,目前市场上所有的电能表校验装置,只能同时校验相同电流和电压规格的电能表,对于规格不同的电能表,则必须人工重新拆装后分批检验。如果仍沿用传统的校验装置进行测试,面对规格不同的电能表,必将使本测试系统的自动化大打折扣。因此必须研制一种多规格可切换式电能表校验装置,可以实现对多种不同规格电能表的集中检验。

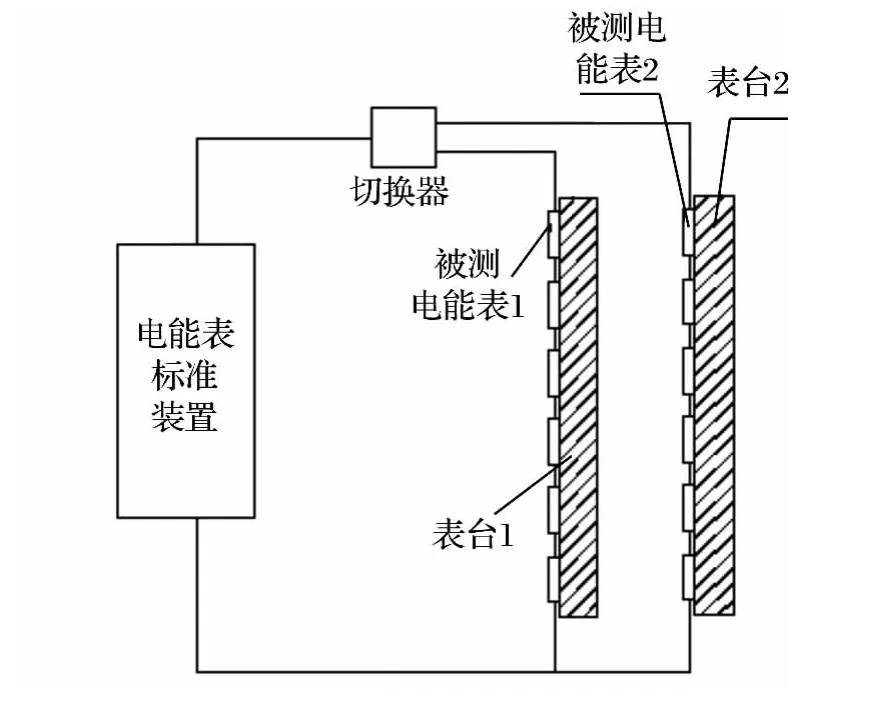

多规格可切换式电能表校验装置,由电能表标准装置、切换器与多个表台组成,以下以两种不同电流规格的电能表为例进行介绍。将一种额定电流的被测电能表1设于表台1上,将另一种额定电流的被测电能表2设于表台2上,电能表标准装置通过切换器分别串联被测电能表1、被测电能表2,在需要对被测电能表1进行校验时,上位机自动控制切换器切换连接被测电能表1进行校验;校验结束后,再自动控制切换器切换连接被测电能表2进行校验,从而实现两种不同电流规格电能表的集中检验。切换路数可根据实际需要进行增加。多规格可切换式电能表校验装置的结构示意图见图2。

图2 多规格可切换式电能表校验装置

在实际设计中,切换器与电能表标准装置均处于恒温恒湿室的外面,通过电流和电压引线与室内的表台相连。切换器可以实现三路电流和电压的切换,单相表与三相表通用,每个通路可检验最多10只同种规格的被测电能表,即每次最多可以完成三种不同电流电压规格的30只单相或三相电能表的试验。切换器的电流适用范围为0~120 A,电压适用范围为0~380 V,电压与电流分别独立切换。

2.3 异常状态自动报警系统

在试验过程中考虑到非人工全程参与的特点,为了保证试验过程的安全性,需增加异常状态的报警。主要采用声光报警的功能,在主站的后台上位机安装声光报警设备。在温度异常或者测量数据处于非正常状态时,后台输出控制命令,控制设备的启停。报警设备启动后,需人工干预才能复归,同时后台保存发生报警的记录,供后期查询分析。

3 软件方案

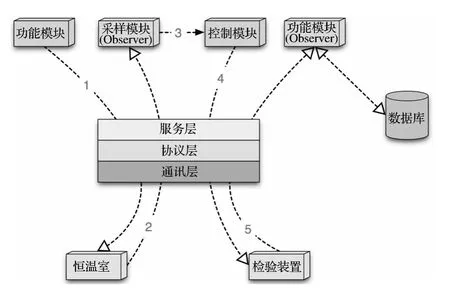

整个软件采用分层方式进行架构,如图3~4所示。

1)功能模块发出设定温度命令,服务层通过协议封装层将命令转换为对恒温室的操作命令,并经由通讯层发送给恒温室;

2)恒温室定期将温度通过回调方式传送给采样模块 (Observer),该模块在温度未恒定前不做操作;

3)当温度恒定后,采样模块通知控制模块进行测试;

4)控制模块发出测试命令,服务层将通过协议封装层将命令转换为对检验装置的操作命令,并经由通讯层发送给检验装置;

5)测试结果通过回调方式传送给功能模块 (Observer),该模块通过数据库模块记录数据,由此完成一次测试;

图3 软件分层架构

图4 软件流程图

6)重复1~4步,直到所有温度下的所有测试都完成,至此整个测试完成。

主要开发工具如下:

Embarcadero C++Builder集成开发环境

Inno Setup安装程序工具

Raize VCL Component Suite控件

TeeChart Pro VCL Component控件

XLS ReadWrite VCL Component控件

SerialMon串行通讯分析工具

CommView报文捕获分析工具

AQTime软件性能分析工具

4 对比试验

选用一只稳定的电能表并选取-10~10℃,13~33℃,25~45℃三个温度范围的上限温度和下限温度,分别用人工测试方式与自动测试方式测试电能表的误差。测试结果对比见表1。

表1 电能表人工测试与自动测试结果

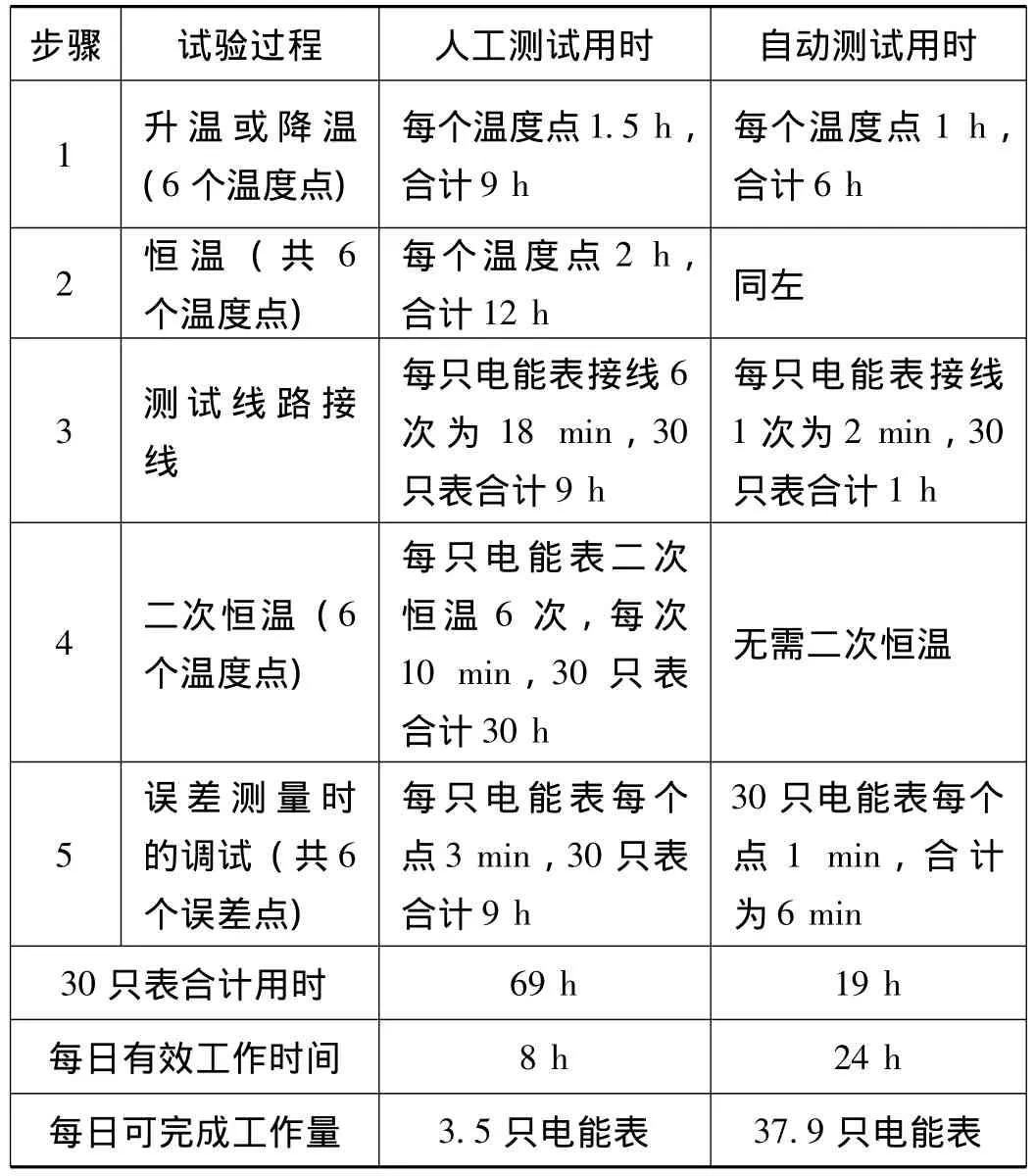

以完成10个批次30只电能表温度影响试验为例,该自动测试系统与人工测试的用时比较见表2。

表2 批次电能表人工测试与自动测试结果对比

结论1:三个温度范围对应的温度改变量均为20℃,将表1测试数据代入到公式 (1)中,可得到同一只被测表在两种测试方式下电能误差随温度的改变量均为0.002%/℃,试验结果一致。

结论2:通过表2可见,该自动测试方式较人工方式工作用时大大缩短,每日有效工作时间大幅提高,试验效率显著增加。

5 结束语

通过对比可见,本自动测试系统不仅可以达到提高试验设备使用率、减少人工和人为差错的目的,也能提升整个温度影响试验过程的严谨性和规范性,目前在国内计量领域尚属空白,具有较大的推广价值。

[1]国家质量监督检验检疫总局.JJF 1245.3-2010安装式电能表型式评价大纲 特殊要求 静止式有功电能表 (0.2S、0.5S、1和2级)[S].北京:中国计量出版社,2010.

[2]国家质量监督检验检疫总局.JJF 1245.5-2010安装式电能表型式评价大纲 特殊要求 静止式无功电能表 (2和3级)[S].北京:中国计量出版社,2010.

[3]国家质量监督检验检疫总局.JJF 1245.2-2010安装式电能表型式评价大纲特殊要求机电式有功电能表 (0.5、1和2级)[S].北京:中国计量出版社,2010.

[4]国家质量监督检验检疫总局.JJF 1245.1-2010安装式电能表型式评价大纲通用要求[S].北京:中国计量出版社,2010.

[5]国家质量监督检验检疫总局.JJF 1245.4-2010安装式电能表型式评价大纲 特殊要求 机电式无功电能表 (2和3级)[S].北京:中国计量出版社,2010.

[6]蒙祖强,龚涛.C++Builder程序员成长攻略 [M].北京:水利水电出版社,2007.