相对运动速度对电刷镀镍镀层组织结构和性能的影响

2014-04-26胡振峰汪笑鹤徐滨士

胡振峰,吕 镖,2,汪笑鹤,徐滨士

(1装甲兵工程学院 装备再制造技术国防科技重点实验室,北京100072;2东北大学 材料与冶金学院,沈阳110819)

再制造工程是废旧机电产品高技术维修的产业化,具有显著降低成本、节能、节材、环保以及高质量或高性能等重要特征[1-4]。不同于国外换件修理法和尺寸修理法的再制造模式,国内的再制造以先进的表面工程技术进行支撑,不仅准确恢复尺寸,而且显著提升性能。因此,对再制造技术的筛选和工艺控制等方面提出了更高、更严格的要求[5-8]。

内孔类零件(如发动机的缸体、连杆、缸套等)是发动机上最重要的零件类型之一,它与外圆类零件(如轴、轴承、密封环等)共同组成运动副,实现零件的相对运动和动力传递。内孔类零件的失效以磨损和变形导致不能满足尺寸要求为主,因此,对该类零件的修复主要是恢复其配合尺寸和提升其表面性能[9]。利用先进的表面工程技术制备高性能的镀层(涂层)材料恢复失效零部件尺寸的方法越来越受到重视。目前,常用的内孔类零部件的修复技术主要有电镀(包括电刷镀)、喷涂和堆焊(激光熔覆)等技术形式[10-13]。

激光修复内孔类零部件的熔覆层具有结合强度高、性能好等优点,但它可能导致基体热变形且设备较为复杂、运行成本太高,这些因素决定它只能在有特殊性能要求的场合才能使用;喷涂层虽然具有成本低、效率高等优点,但是涂层的结合强度低和不适宜小(深)孔径零件的修复也限制了它的使用;电镀层既能保证足够的结合强度和适当的效率,又能保证较低的修复成本,因此最适合作为内孔类零部件的修复。但是从目前的研究来看,电镀工艺过于复杂(多步工序、多种溶液),特别是前处理工序和电镀工序之间的衔接问题还不能很好地解决,无法保证镀层的质量。而近期的研究表明,先进的电刷镀技术可以解决前处理和施镀之间的衔接问题,并且有希望实现内孔类零部件再制造产业化[9,10]。

相对运动速度是电刷镀技术的重要参数之一,对镀层的组织结构和性能具有重要影响。本工作通过研究相对运动速度对电刷镀镍镀层质量的影响,以期深入认识新型电刷镀镍镀层组织结构变化和性能提升的原因。

1 实验

1.1 实验装置及原理

新型的内孔电刷镀技术是在传统电镀和电刷镀基础上发展起来的一种新的工艺方法。该装置主要包括电刷镀专用镀笔、驱动装置、专用电源和控制系统。不同于传统电刷镀棉花、涤棉包裹石墨阳极,电刷镀专用镀笔由安装于耐腐蚀支架上的可溶性阳极和柔性介质组成,通过电机驱动镀笔运动,从而带动支架上安装朝外的柔性介质在阴极(内孔型工件)表面不间断的摩擦和搅拌。阴极采用内孔型金属工件,通过专用的密封装置组成一个顶部开口的容器;柔性介质采用不导电、弹性好且耐酸碱的猪鬃制成,并保证其接触距离大于内孔类工件内径2~6mm。图1为内孔电刷镀装置的局部示意图。

通过电刷镀专用镀笔在阴极表面的摩擦和搅拌,可以最大限度地压缩阴极表面的金属离子匮乏层(扩散层),从而提高电沉积的极限电流密度和电沉积速度。在电沉积过程中,柔性介质的摩擦作用可以有效阻止氢气泡和吸附杂质在阴极表面长期滞留,从而避免在镀层表面形成凹坑、针孔、麻点等缺陷。此外,柔性介质的摩擦还可以增加阴极表面活性生长点,提高形核速率,抑制镀层的尖端放电,并对已经形成的积瘤等微观突起起到机械磨削和抛光作用,从而实现镀层表面整平的效果,并使镀层的组织结构和性能发生变化。

图1 内孔电刷镀装置局部示意图Fig.1 Part schematic diagram of brush electroplating for bore experimental apparatus

1.2 实验方法

阴极材料采用失效的发动机缸套,基体材质为球墨铸铁,内孔尺寸为φ100mm×210mm。电刷镀的镀液采用常规的 Watts Ni镀液改进而成,其组成为:NiSO4·6 H2O 300g/L,NiCl2·6 H2O 40~80g/L,H3BO340g/L,未加任何添加剂。基本工艺流程为:打磨→电净→2号活化→3号活化→电沉积镍镀层。优化的工艺参数选择为:镀液温度50℃,电流密度12A·dm-2,相对运动速度分别选为 0.25,0.50,0.75,1.00m/s。作为对比实验,使用常规的 Watts镍配方制备了电镀镍镀层。

镀层的表面形貌采用Philips Quanta200型扫描电子显微镜(SEM)观察;镀层的组织结构采用D8Advance型X射线衍射仪和JEM-2100型透射电子显微镜测定;镀层的显微硬度采用HVS-1000数显显微硬度计测定,测试条件:载荷0.98N,加载时间15s。用CETR-UTM型显微磨损试验机研究摩擦磨损性能,用失重法确定镀层的磨损量。与镀层试件对磨的试样为GCr15钢球,直径4mm,硬度HRC63,磨损实验均在室温下进行。微动实验参数:载荷10N,振幅5mm,频率5 Hz,时间20min。

2 结果与讨论

2.1 相对运动速度对镀层形貌的影响

图2和图3分别为采用传统电镀技术制备的镍镀层和新型的电刷镀技术在不同相对速度条件下制备镍镀层的SEM表面形貌。可以看出,电刷镀技术制备镍镀层的表面形貌明显不同于传统电镀镍。传统电镀镍镀层表面凸凹不平,由明显的球状微凸体组成,且微凸体尺寸大小不一;而电刷镀技术得到的镀层表面却有深浅不一的柔性介质摩擦留下的刷痕,晶粒尺寸大小难以分辨,表面相对平整致密,没有针孔、麻点等镀层缺陷。这表明柔性介质的刷镀行为能够起到驱赶阴极表面吸附杂质、解析氢气泡、细化镀层晶粒尺寸和整平镀层等作用。理论分析认为,在电沉积过程中,柔性介质摩擦通过部分屏蔽或覆盖阴极表面而提高阴极过电位和晶体形核率,同时抑制晶体的快速生长,因而可以细化镀层组织,并通过电化学整平和物理整平作用达到镀层表面光亮平整的目的[14]。随着相对运动速度的提高,这种摩擦抑制晶体生长的作用越来越大,因而在相对速度为1.00m/s时,镀层的表面更加平整光滑。

图2 传统电镀镍镀层的SEM表面形貌Fig.2 SEM surface morphology of traditional Ni electroplating

图3 电刷镀镍镀层的SEM 表面形貌 (a)0.25m/s;(b)0.50m/s;(c)0.75m/s;(d)1.00m/sFig.3 SEM surface morphologies of brush electroplated Ni(a)0.25m/s;(b)0.50m/s;(c)0.75m/s;(d)1.00m/s

2.2 相对运动速度对镀层结构的影响

图4是采用不同电沉积技术制备镀镍层的XRD谱。与标准粉末衍射卡片对比可知,电沉积镍镀层均为面心立方结构。从图4可以看出,电刷镀技术制备的镀层的衍射强度明显不同于传统电镀镍镀层,传统电镀镍镀层(200)面明显强于(111)面,而电刷镀镍镀层恰恰相反,(111)面明显强于(200)面。这说明电刷镀行为会在一定程度上影响晶体的生长方式,使(111)面的生长速度变慢,而(200)面的生长速度变快,从而使(111)面的择优程度增大,(200)面的择优程度降低。对比不同相对速度下的镀层衍射强度,镀层(111)面的衍射强度随着相对运动速度的增大而增加,并且衍射峰变得相对宽化,这说明随着相对运动速度的提高,电刷镀镍镀层的晶粒更加细化,(111)面择优取向增加。

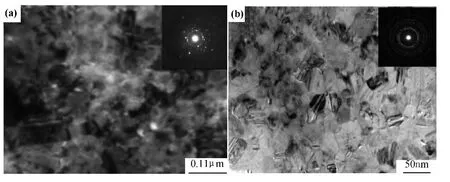

图5为不同相对运动速度下电刷镀镍镀层的TEM像及其选区电子衍射花样。从衍射环可以作出判断,镀层是镍的多晶体,并呈面心立方结构。当相对运动速度为0.25m/s时,从图5(a)中可以看到镍镀层由很多形状不规则的晶粒组成,晶粒尺寸都在200nm以下,而每个晶粒又由许多的亚晶粒组成,如图5(a)中的很多黑色颗粒,这是镀层中某个(或几个)取向的亚晶粒的图像,由于衬度的差别在照片上呈现黑色,这些晶粒的尺寸处于10~50nm之间;当相对运动速度达到1.00m/s时,从图5(b)中可以看到镀层中的晶粒更加细小均匀,晶粒尺寸大都在30nm左右,此外,更加连续的衍射环也表明各个晶面晶体生长差异的减小和晶粒的细化,这与XRD的分析结果相一致。然而,传统Watts Ni镀层组织为粗大的柱状晶,其晶粒尺寸在0.5μm以上(甚至数个微米)[15],这表明采用新型内孔电刷镀技术有利于得到晶粒细小的纳米晶组织。

图4 不同方法制备镍镀层的XRD谱 (a)电镀镍;(b)电刷镀镍Fig.4 XRD patterns of electroplated Ni with different methods (a)electroplated Ni;(b)brush electroplated Ni

图5 不同相对运动速度下电刷镀镍镀层的TEM像及其选区电子衍射花样 (a)0.25m/s;(b)1.00m/sFig.5 TEM images and selected area electron diffraction patterns of brush electroplated Ni at different relative moving speed (a)0.25m/s;(b)1.00m/s

2.3 相对运动速度对镀层硬度的影响

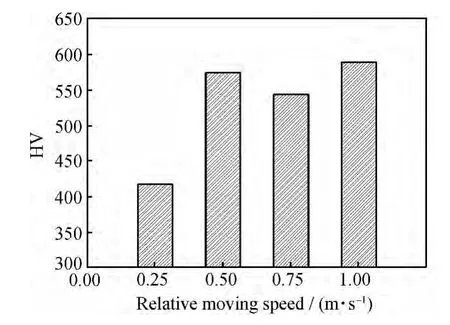

图6是采用电刷镀技术在不同相对速度条件下制备的镀层的维氏硬度。可以看出,镀层的维氏硬度普遍在HV400以上,明显高于传统电镀镍镀层的硬度HV210左右。这是由于新型内孔电刷镀技术制备的镍镀层晶粒细小,因此镀层的硬度明显高于传统电镀的硬度。对比不同相对速度制备的镀层硬度,可以看出相对运动速度在0.25m/s时,硬度为HV420;而相对运动速度在0.50~1.00m/s时,镀层的硬度在HV550~600之间。随着相对运动速度的提高,柔性介质摩擦抑制晶体的生长作用加强,镀层晶粒逐渐细化。根据Hall-Petch关系,镀层的硬度和晶粒尺寸呈负相关关系,即镀层的硬度随着晶粒的减小而增大。当相对速度为0.25m/s,镀层的晶粒尺寸较大,硬度较低;随着相对运动速度的提高,柔性介质的摩擦抑制作用趋于平缓,镀层的晶粒尺寸变化较小,因而镀层的硬度增加趋于稳定。

图6 相对运动速度对电刷镀镍镀层硬度的影响Fig.6 Effect of relative moving speed on microhardness of brush electroplated Ni

2.4 相对运动速度对镀层耐磨性的影响

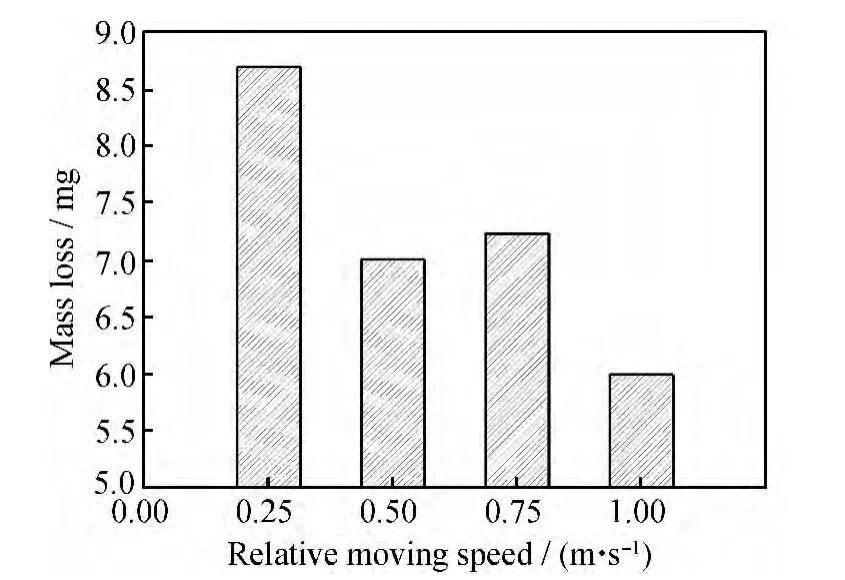

图7为不同相对运动速度下电刷镀镍镀层的磨损失重图。由图7可见,随着相对运动速度的提高,镍镀层磨损失重大体呈减小趋势。当相对速度为0.25m/s时,镀层磨损失重最大,为8.7mg,但相对运动速度为0.75m/s时获得的镀层磨损失重却比0.50m/s时获得的镀层磨损失重略大,从图3(b)和图3(c)可以看出,这是由于镀层的表面粗糙度稍有增加的缘故,导致了镀层与对偶件摩擦面积的增大和磨损失重的增多;而随着相对运动速度提高到1.00m/s时,镀层的磨损失重降低至6mg,这是由于镀层组织变得更加致密和表面粗糙度变得更低,同时镀层的晶粒细化和显微硬度较高,因而明显提高了镀层的耐磨性能。

图7 相对运动速度对电刷镀镍镀层耐磨性的影响Fig.7 Effect of relative moving speed on wear resistance of brush electroplated Ni

3 结论

(1)与传统电镀技术相比,新型内孔电刷镀技术得到的镍镀层质量明显改善、表面平整光滑、晶粒细小、组织致密,但镀层均为面心立方结构。

(2)新型电刷镀技术制备的镍镀层由很多形状不规则的晶粒组成,其晶粒尺寸取决于相对运动速度。当相对运动速度为1.00m/s时,可以获得平均晶粒尺寸在30nm左右的纳米晶镍镀层。

(3)随着相对运动速度的提高,电刷镀镍镀层(200)面的择优取向逐渐降低,而(111)面择优取向逐渐增大。当相对运动速度为0.25m/s时,镀层的硬度为HV420,磨损失重为8.7mg;当相对运动速度为0.50~1.00m/s时,镀层的硬度在 HV550~600之间,而磨损失重降至6mg。

[1] 徐滨士,朱绍华.表面工程的理论与技术[M].2版.北京:国防工业出版社,2010.

[2] 徐滨士.装备再制造工程的理论与技术[M].北京:国防工业出版社,2007.

[3] XU Bin-shi.Nano surface engineering and remanufacture[J].Transactions of Nonferrous Metals Society of China,2004,14(Suppl 2):1-6.

[4] WANG Xiao-he,LV Biao,HU Zhen-feng,et al.Corrosion resistance in sodium chloride solution of Ni-Co-P electro-brush amorphous coatings to replace hard chromium coatings[J].Physics Procedia,2013,50:191-198.

[5] XU Bin-shi,WANG Hai-dou,DONG Shi-yun,et al.Electrodeposition nickel silica nano-composites coating[J].Electrochemistry Communication,2005,7(6):572-575.

[6] 徐滨士.再制造工程与自动化表面工程技术[J].金属热处理,2008,33(1):9-14.

XU Bin-shi.Remanufacturing engineering and automatic surface engineering technology[J].Heat Treatment of Metals,2008,33(1):9-14.

[7] XU Bin-shi.Development of surface engineering in China[J].Surface Engineering,2010,26(1-2):129-132.

[8] 张斌,徐滨士,董世运,等.自动化n-SiC/Ni复合电刷镀层的高温摩擦性能研究[J].材料工程,2008,(1):54-57.

ZHANG Bin,XU Bin-shi,DONG Shi-yun,et al.Tribological properties at elevated temperature of auto brush electroplating n-SiC/Ni composite coatings[J].Journal of Materials Engineering,2008,(1):54-57.

[9] 胡振峰.内孔电刷镀纳米晶镍镀层制备技术及其在再制造产业中的应用[D].北京:装甲兵工程学院,2010.

[10] 胡振峰,汪笑鹤,吕镖,等.自动化电刷镀技术在发动机缸体再制造中的应用[J].中国表面工程,2012,25(4):27-30.

HU Zhen-feng,WANG Xiao-he,LV Biao,et al.Automatic brush electroplating technology applied to remanufacturing cylinder body of engine[J].China Surface Engineering,2012,25(4):27-30.

[11] SOPOK S,RICKARD C,DUNN S.Thermal-chemical-mechanical gun bore erosion of an advanced artillery system part one:theories and mechanisms[J].Wear,2005,258(1-4):659-670.

[12] BOBZIN K,ERNST F,RICHARDT K,et al.Thermal spraying of cylinder bores with the plasma transferred wire arc process[J].Surface & Coatings Technology,2008,202(18):4438-4443.

[13] KATSUKI A,ONIKURA H,SAJIMA T,et al.Development of a practical high-performance laser-guided deep-hole boring tool:improvement in guiding strategy[J].Precision Engineering,2011,35(2):221-227.

[14] 吕镖,胡振峰,汪笑鹤,等.电流密度对柔性摩擦辅助电沉积镍镀层质量的影响[J].中国有色金属学报,2014,24(1):137-144.

LV Biao,HU Zhen-feng,WANG Xiao-he,et al.Effect of current density on quality of electrodeposited Ni coatings by flexible friction[J].The Chinese Journal of Nonferrous Metals,2014,24(1):137-144.

[15] WATANABE T.Nano-plating[M].Amsterdam:Elsevier Ltd,2004.