X-cor夹层结构的剪切模量实验与分析

2014-04-26单杭英张向阳

单杭英,肖 军,李 宁,尚 伟,张向阳

(1南京航空航天大学 材料科学与技术学院,南京210016;2南京航空航天大学 无人机研究院,南京210016)

复合材料夹层结构具有比刚度、比强度高以及可设计等优点,因此,广泛用于飞行器的尾翼、尾梁、机身等部件。闭孔硬质泡沫夹层结构表面平整、吸湿性低,克服了蜂窝夹层复合材料的诸多不足,但其存在压缩和剪切性能低、面板和芯材容易发生脱粘和分层等缺点,这严重限制了它在飞机结构上的应用[1,2]。X-cor泡沫夹层结构[3]在很大程度上弥补了上述缺陷,它是采用Z-Pinning技术增强的新型泡沫夹层结构,最大的特点是可设计性强:通过选取不同泡沫型号(如具有隔噪音和隔热等特性)、不同Z-Pin材料、直径、间距及其植入密度等参数设计出性能优越的结构,因此在航空航天领域具有广阔的应用前景。

国内外相关文献对X-cor泡沫结构的力学性能进行了报道。Cartie等[4]研究了钛Pin和炭纤维Pin增强X-cor泡沫夹层结构的准静态和动态平面压缩性能,发现Z-Pin与泡沫存在协同效应,提高了结构的平压刚度、强度以及能量吸收性能。Marasco[5]研究了X-cor/K-cor泡沫夹层结构的拉伸、压缩和剪切性能,结果表明该结构比刚度优于蜂窝夹层结构。Rice等[6]提出了基于结构几何与材料属性的能量守恒模型,结合实验研究了X-cor夹层结构三点弯曲破坏。O’Brien等[7]研究了X-cor增强泡沫夹层过渡区域在三点弯曲、单轴拉伸以及拉弯组合下的破坏机理,得出试件中间部分芯材与面板发生脱粘,过渡区域部分上下面板分层;在拉伸载荷作用下,观察到过渡区域中Z-Pin发生屈曲以及被拔出的现象。田旭等[8]、李勇等[9,10]通过实验研究不同参数X-cor结构的面外压缩和剪切性能,结果表明Z-Pin的存在极大地提高了X-cor夹层结构的压缩强度、压缩模量、纵向剪切强度和模量,还利用有限元法研究了各参数对压缩模量、剪切模量的影响。杜龙、黄涛等[11-13]通过实验研究了X-cor夹层结构的基本力学性能,并结合空间网架结构和等效夹杂方法,提出了X-cor夹层结构剪切刚度等预报模型。党旭丹[14]利用均匀化理论推导出X-cor夹层结构的面外压缩模量和剪切模量理论计算公式。陈海欢[15]通过对Z-Pin端部所受约束的细节分析,建立用3个等效弹簧系数表达式模拟端部约束的剪切刚度有限元计算模型。

X-cor夹层结构在横向载荷作用下,载荷由泡沫和Z-Pin共同从上面板传递到下面板,由于Z-Pin植入角度的方向性,Z-Pin在横向载荷作用下,存在受拉、受压两种杆。Z-Pin一般由0°的先进复合材料纤维拉挤成形,具有明显的方向性,某些树脂基复合材料的纵向拉伸与压缩的弹性模量不同,文献[12-14]均未考虑此因素。文献[14]还指出X-cor夹层结构剪切刚度理论计算公式偏于理想化,预测值偏大,须引入修正系数,该系数体现了制备工艺对X-cor夹层结构剪切模量的影响,但并未阐明物理意义。陈海欢[15]建立用3个等效弹簧系数表达式模拟端部约束的剪切刚度有限元计算模型,但此方法只适合于有限元计算,有一定的局限性。

本工作基于经典力学原理,通过分析X-cor夹层结构剪切力学模型,建立结构剪切刚度等效计算模型,对Z-Pin从面板拔出等因素引起的剪切刚度衰减,进行机理分析,得到引起性能衰减的影响因子,修正计算模型,获得了剪切刚度等效计算模型的理论计算公式,解决了基于经典力学原理建立的力学计算模型过于理想化的问题。

1 实验

1.1 实验材料与方法

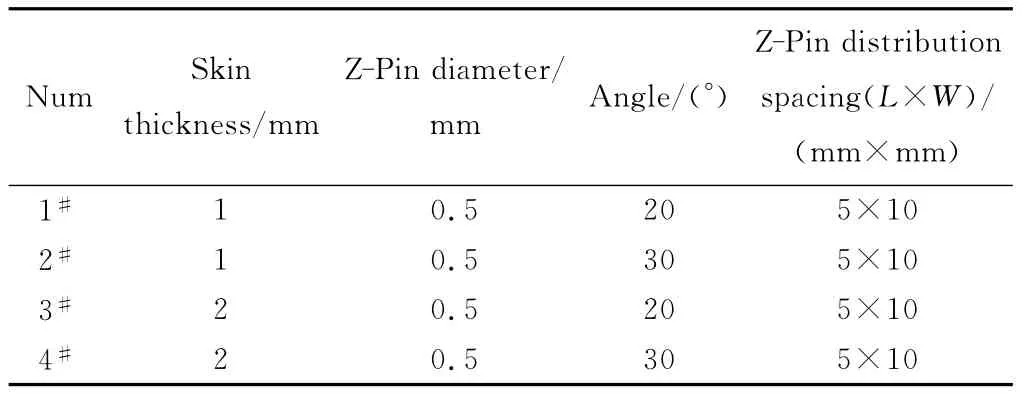

实验室制备X-cor夹层结构试样,其中泡沫采用德固赛公司Rohacell 311G泡沫,Z-Pin采用T300/FW-125环氧树脂复合材料拉挤杆,试样长×宽为150mm×60mm,试样的编号(每组编号5个样件)及几何参数见表1。X-cor夹层结构剪切性能测试参照GB 1455-88标准进行。

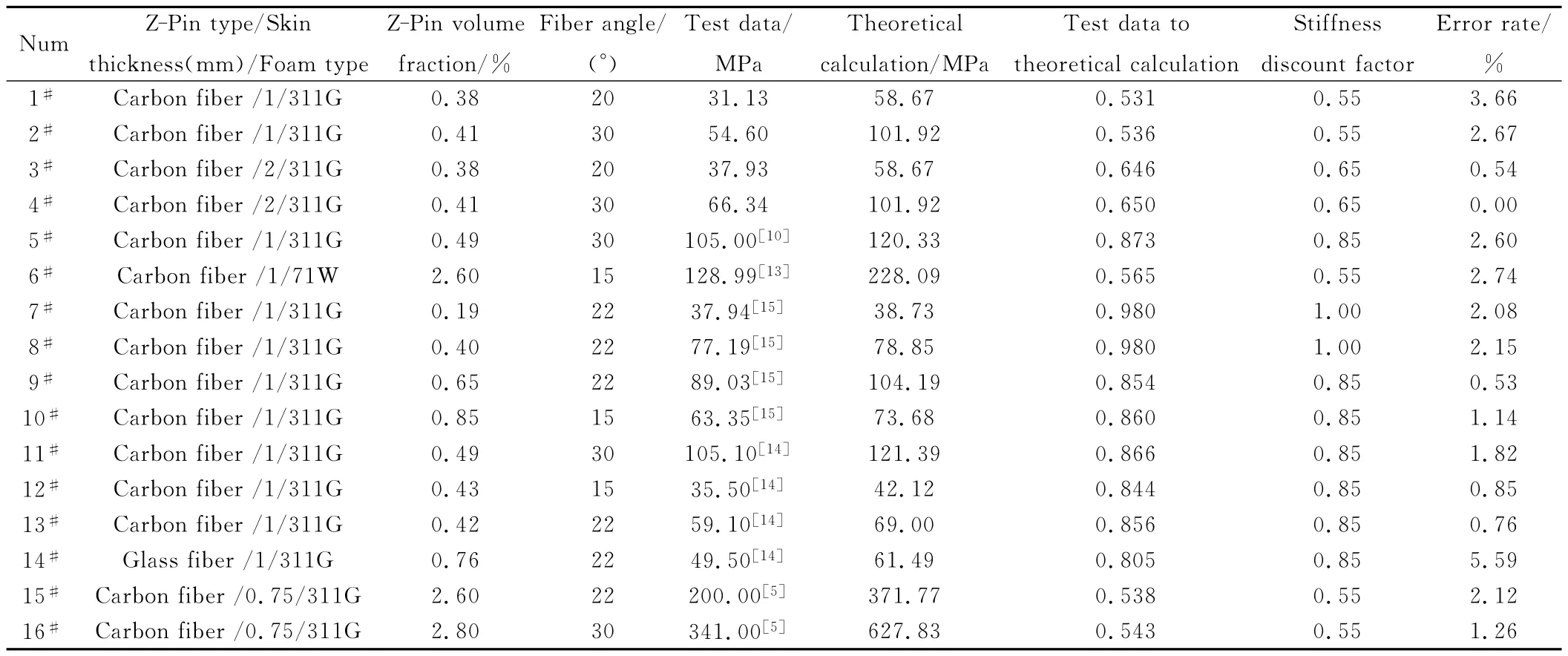

表1 X-cor夹层结构试样规格Table 1 Samples of X-cor sandwich

1.2 实验结果与分析

试样剪切性能测试的应力-应变曲线见图1。从图1可以看出:试样在剪切载荷作用下,应力-应变曲线先进入线弹性增长阶段;之后,剪切刚度有明显的下降,曲线进入非线性阶段。

图1 X-cor夹层结构剪切应力-应变曲线Fig.1 X-cor sandwich shear stress-strain curves

在加载过程中,开始观察到芯材上出现微小裂纹,裂纹与试样纵向成45°夹角。随着加载的继续,出现的裂纹也不断地扩展和加密,载荷达到最大值后迅速下降,此时可观察到裂纹已扩展到芯材与面板界面上(图2)。

图2 X-cor夹层剪切破坏模式Fig.2 Shear failure modes of X-cor sandwich

2 理论分析

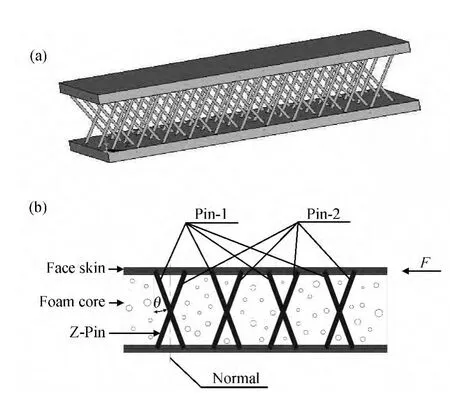

本实验室制造的X-cor泡沫夹层结构Z-Pin是按两个方向植入的,以面板法线方向逆时针植入的ZPin定义为Pin-1,以面板法线方向顺时针植入的ZPin定义为Pin-2,植入的效果见图3。夹层结构在横向载荷作用下,面板承受拉伸和压缩,芯子承剪[16],所以夹层材料在承受横向载荷时,材料的剪切性能主要取决于芯子的剪切性能。故本工作研究X-cor夹层结构的剪切模量时,只研究芯子的剪切模量。

图3 X-cor夹层结构 (a)X-cor三维模型(未示出泡沫);(b)X-cor夹层结构示意图Fig.3 X-cor sandwich (a)X-cor 3D model(foam is not shown);(b)sketch of the X-cor sandwich structure

如图3(b)所示,X-cor夹层结构中芯子是由Z-Pin增强的泡沫组成,在横向载荷F作用下,载荷由泡沫和Z-Pin共同从上面板传递到下面板。泡沫承受剪切载荷,Pin-1杆产生拉伸和弯曲的组合变形,Pin-2杆产生压缩和弯曲的组合变形。

2.1 X-cor夹层结构的剪切模量

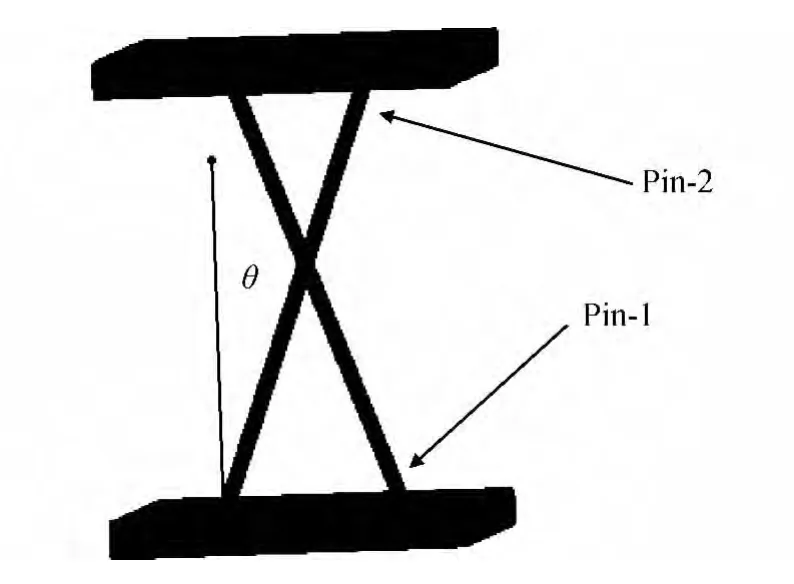

取一个X-cor夹层结构的单胞进行分析,如图4所示。定义Z-Pin的半径为r,植入角度为θ,夹层结构厚度为h,Z-Pin长度为l,单胞结构的剪切面积为A。

图4 X-cor夹层结构单胞三维模型Fig.4 Three-dimensional unit cell model of X-cor sandwich

X-cor夹层结构在横向载荷F作用下,由泡沫和Z-Pin共同从上面板传递到下面板:

式中:Ff,Fp分别为泡沫、Z-Pin承担的剪切载荷;F为横向载荷。

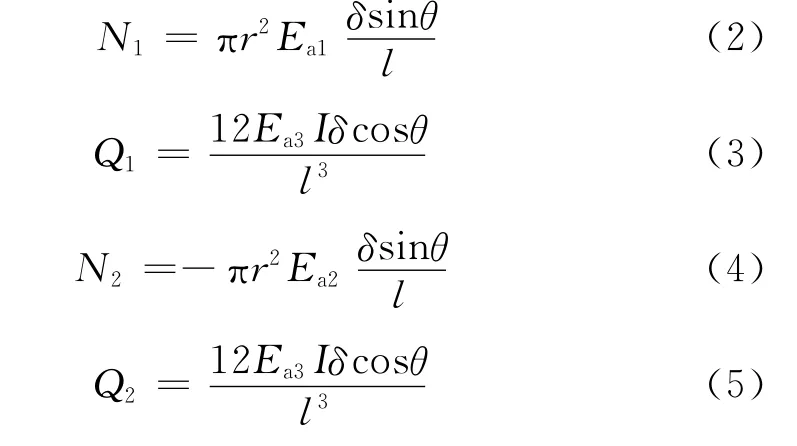

分别对X-cor夹层结构单胞中的 Pin-1,Pin-2进行受力分析(图5),Z-Pin嵌入面板内,两端与上下面板假定为固定连接。假设结构在剪切载荷作用下X方向的位移为δ,Pin-1,Pin-2的轴向力和剪力分别为N1,N2和Q1,Q2:

图5 X-cor夹层结构中Z-Pin受力示意图(a)Pin-1;(b)Pin-2Fig.5 Sketch of the deformation of Z-Pin in X-cor sandwich(a)Pin-1;(b)Pin-2

则Z-Pin承担的横向载荷Fp可写成:

式中:Gf为泡沫的剪切模量;Vf,Vp分别为X-cor夹层结构中泡沫和Z-Pin的体积分数,并且

2.2 X-cor夹层结构的剪切刚度折减

但基于上述分析模型得出的X-cor夹层结构的剪切模量公式(12)偏于理想化,获得的理论值大于实验值(结果误差见表2)。基于经典力学原理建立的X-cor夹层结构力学分析模型过于理想化,与受力实际情况相比,存在以下两点差异性:

(1)X-cor夹层结构在制造过程中Z-Pin按设计参数植入泡沫,无论是人工植入还是机器植入,由于操作误差、泡沫质地的差异性及固化过程等不可控因素,长度误差总是存在的。夹层结构中Z-Pin的长度差异如图6所示。

图6 Z-Pin长度误差局部放大图Fig.6 Z-Pin length error partial amplification

(2)受拉Z-Pin承受的拉力大于Z-Pin从面板中拉脱的力时,Z-Pin从面板中拔出。Z-Pin从面板中拉脱的力大小与各Z-Pin和面板的胶接性能有关,无可直接适用于计算的公式。但从受力上可分析出,在相同工艺条件下,各Z-Pin从面板拉脱力的大小与Z-Pin植入面板的深度成正比,即Z-Pin植入面板的深度越深,拉脱力越大,反之亦然。加载过程中,随着载荷的增加,Z-Pin按从面板拔出的拉脱力大小依次从面板拔出时,夹层结构剪切刚度下降,与图1所示的应力-应变曲线下降趋势一致。而公式(12)中Z-Pin都是均匀受力,并未考虑此因素,导致理论计算值偏高。

2.2.1 Z-Pin的拉压受力分析

由图4可见夹层结构在承受横向载荷F时,泡沫受剪切载荷,Pin-1杆产生拉伸和弯曲的组合变形,Pin-2杆产生压缩和弯曲的组合变形。但在公式(8)中看到,Z-Pin弯曲对夹层结构剪切刚度的贡献与Z-Pin轴向受力相比,两者数量级相差104,根据载荷按刚度分配原则[17],Z-Pin以轴向受力为主,弯曲受力可忽略不计。所以在研究夹层结构的剪切刚度时,分析ZPin的拉压承力对夹层结构剪切刚度的贡献。

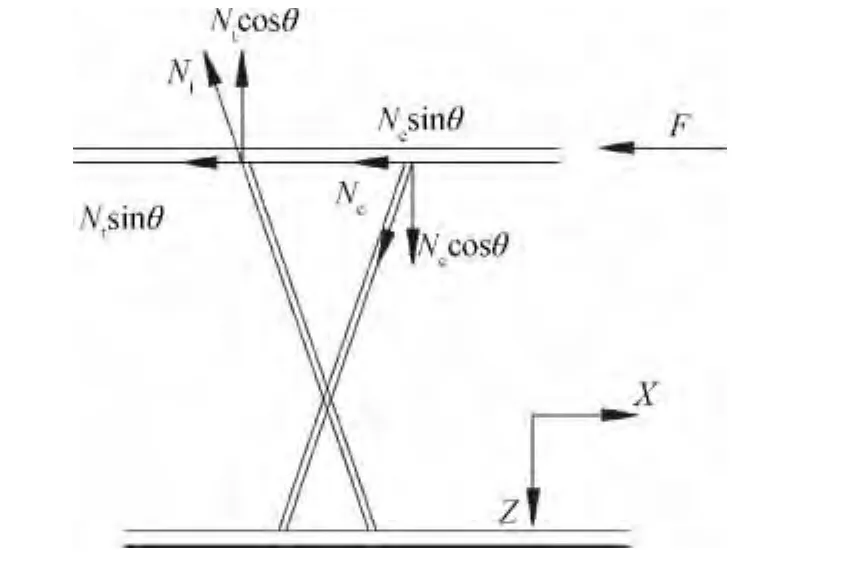

由以上分析可知,夹层结构在传递横向载荷时,ZPin以承拉、压形式传递横向载荷,其受力形式如图7所示。

图7 单胞夹层结构受力简图Fig.7 Load bearing of unit cell sandwich

从图7中根据力的平衡可得到以下等式:

式中Nt,Nc分别为各自Z-Pin承担的拉力和压力。

从公式(13),(14)推出等式:

2.2.2 工艺制造水平和方法引起的剪切刚度折减

将单胞模型得出的公式(15)扩展到夹层结构,可得到以下公式:

式中:n为夹层结构中Z-Pin数量;N′t为各自Z-Pin承担的轴拉力;N′c为各自Z-Pin承担的轴压力。

若计算中不考虑Z-Pin长度不一致因素,则夹层结构在剪切载荷作用下,产生的横向位移:

但在实际夹层结构中,各Z-Pin植入面板的深度不一致,Z-Pin从面板拉脱的力大小也不一致。在加载过程中,需分阶段来考虑Z-Pin的受力。

第一阶段——各Z-Pin均匀受力阶段:

第二阶段——载荷增量Fz,共有z1根受拉Z-Pin从面板拔出。因结构变形一致,各Z-Pin受拉受压的变形量也一致,Nt2=Nc2,引起的Z方向不平衡力传递给实验夹具:

式中:E为夹层结构不考虑Z-Pin长度不一致因素的剪切模量;E′为考虑Z-Pin长度不一致因素的剪切模量。

从z的取值范围推出,刚度折减系数M的取值范围为0.5≤M≤1。刚度折减系数M的取值与在加载过程中,Z-Pin从面板拔出的数量及Z-Pin从面板拔出的开始时间即受力分析第一阶段持续的时间长短有关。而Z-Pin从面板拔出的数量、Z-Pin从面板拔出的开始时间与Z-Pin的长度差异性和Z-Pin从面板拉脱的力大小有关。Z-Pin的长度差异性以及Z-Pin从面板拉脱力的大小又与X-cor夹层结构的制造工艺水平和方法有关。实际上在实验过程中,Z-Pin从面板拔出的数量与拔出的开始时间很难准确地统计,这样刚度折减系数M也很难量化。从对比分析剪切实验值与理论计算结果差异入手,找到刚度折减系数M与相应工艺制造水平和方法的关系,实验值与理论计算结果比较见表2。

从表2可以看出:本工作及所列文献中的实验值与理论值之比有较大的差异,但是对本工作及文献中的同次实验值与理论值之比是一致的,除文献[15]中的第7,8组试样,不一致的具体原因在下文解释。在实验值与理论值之比的基础上,确定各实验剪切刚度折减系数,在刚度折减系数的基础上,得到修正后的理论值与实验值比较的误差,都小于6%,说明修正后的理论计算值符合实验值,修正后的理论计算公式是可行的。

从图1可以看出:1#,2#应力-应变曲线在应变0.005附近开始出现明显的下降,而3#,4#应力-应变曲线在应变0.0075附近出现明显的下降,表明3#,4#试样应力-应变曲线出现刚度下降比1#,2#试样晚。从表2数据可得到:面板1mm的试样剪切刚度折减系数为0.55;而面板2mm的试样刚度折减系数为0.65,说明在实验过程中,1#,2#试样从面板拔出的ZPin数量比3#,4#试样的多。分析其原因如下:Z-Pin从面板2mm拉脱的力比从面板1mm的大,所以ZPin从面板拔出的开始时间晚,并且在实验过程中从面板拔出的Z-Pin数量少。文献[13]和文献[5]的剪切刚度折减系数为0.55;文献[10,15,14]的剪切刚度折减系数为0.85,除文献[15]中的第7,8组试样。

据文献[3]指出,添加胶黏剂只会增加X-cor泡沫夹层结构质量,对其力学性能的影响甚微。文献[15]指出第7,8组试样增加芯材与面板的胶接层,试样的刚度折减系数M为1.00,而文献[15]中其他试样的刚度折减系数为0.85。在其他工艺条件都相仿的前提下,表明面板与芯材增加胶接层,可以增大Z-Pin从面板拔出的拉脱力,从而提高剪切刚度。

表2 剪切实验数据与理论分析结果比较Table 2 Comparison of shear test data and formulary calculation

从以上分析可以得出:X-cor泡沫夹层剪切刚度折减系数与试样制造工艺水平和方法密切相关,譬如增加面板与芯材的胶接层或减小Z-Pin的长度差异性、增大Z-Pin从面板拔出的拉脱力,能明显提高剪切刚度折减系数,从而增加X-cor泡沫夹层的剪切刚度。

通过上述分析X-cor夹层结构剪切刚度折减的机理,同时得到修正后的剪切模量预测公式:

其中M为X-cor夹层结构剪切刚度折减系数,与工艺制造水平和方法有关。

公式(24)中的系数M 与X-cor夹层结构的工艺水平和方法有关,从表2可以看出,本工作与所列文献的刚度折减系数是有差异的,但是同次实验刚度折减系数一致性较好。虽然系数M不是一个稳定的常数,与制造工艺水平和方法有关,但是对同一制造工艺水平和方法,系数M是确定的。应先确定本工艺水平相匹配的系数M,然后就可以利用公式(24)来分析各个设计参数对X-cor夹层结构剪切刚度的影响,而不用再做大量的实验。

3 结论

(1)X-cor夹层结构剪切刚度折减系数与Z-Pin从面板拔出的数量及Z-Pin从面板拔出的开始时间有关。而Z-Pin从面板拔出的数量、Z-Pin从面板拔出的开始时间与Z-Pin的长度差异性和Z-Pin从面板拉脱的力大小有关。Z-Pin的长度差异性以及Z-Pin从面板拉脱力的大小又与X-cor夹层结构的制造工艺水平和方法相关。

(2)缩小Z-Pin长度的差异性以及增大Z-Pin从面板拉脱力的大小能提高剪切刚度折减系数M,从而提高夹层结构的剪切刚度。

(3)剪切刚度折减系数M对于不同的制造工艺水平是变量,但对同一制造工艺水平和方法,M 是确定的。

[1] MAJUMDAR P,SRINIVASAGUPTA D,MAHFUZ H,et al.Effect of processing conditions and material properties on the debond fracture toughness of foam-core sandwich composites:experimental optimization[J].Composites Part A:Applied Science and Manufacturing,2003,34(11):1097-1104.

[2] ZABIHPOOR M,ADIBNAZARI S.Mechanisms of fatigue damage in foam core sandwich composites with unsymmetrical carbon/glass face sheets[J].Journal of Reinforced Plastics and Composites,2007,26(17):1831-1842.

[3] CARSTENSEN T C,KUNKEL E,MAGEE C.X-CorTMadvanced sandwich core material[A].33rd International SAMPE Technical Conference[C].Seattle:SAMPE,2001.452-466.

[4] CARTIE D D,FLECK N A.The effect of pin reinforcement upon the through-thickness compressive strength of foam-cored sandwich panels[J].Composites Science and Technology,2003,63(16):2401-2409.

[5] MARASCO A I.Analysis and evaluation of mechanical performance of reinforced sandwich structures:X-CorTMand K-CorTM[D].Cranfield:Cranfield University,2005.

[6] RICE M C,FLEISCHER C A,ZUPAN M.Study on the collapse of pin-reinforced foam sandwich panel cores[J].Experimental Mechanics,2006,46(3):197-204.

[7] O’BRIEN K T,PARIS I L.Exploratory investigation of failure mechanisms in transition regions between solid laminates and X-cor truss sandwich[J].Composite Structures,2002,57(1-4):189-204.

[8] 田旭,肖军,李勇.X-Cor夹层结构试制与性能研究[J].飞机设计,2004,(1):22-25.

TIAN X,XIAO J,LI Y.Study on X-Cor sandwich structure manufacture and its mechanical performance[J].Aircraft Design,2004,(1):22-25.

[9] 李勇,肖军,谭永刚,等.X-cor夹层结构压缩性能研究[J].航空学报,2009,30(3):557-561.

LI Y,XIAO J,TAN Y G,et al.Study on compressive properties of X-cor sandwich structures[J].Acta Aeronautica et Astronautica Sinica,2009,30(3):557-561.

[10] 李勇,肖军,谭永刚,等.X-cor夹层结构剪切模量实验与分析[J].南京航空航天大学学报,2008,40(6):831-835.

LI Y,XIAO J,TAN Y G,et al.Experiment and analysis on shear modulus of X-cor sandwich structure[J].Journal of Nanjing University of Aeronautics & Astronautics,2008,40(6):831-835.

[11] 黄涛,矫桂琼,杜龙.X-cor增强泡沫夹层结构力学性能实验[J].航空学报,2008,29(6):1542-1549.

HUANG T,JIAO G Q,DU L.Experimental study on X-cor re-inforced foam core sandwich[J].Acta Aeronautica et Astronautica Sinica,2008,29(6):1542-1549.

[12] 杜龙,矫桂琼,黄涛.X状Z-pin增强泡沫夹层结构的剪切性能[J].复合材料学报,2007,24(6):140-146.

DU L,JIAO G Q,HUANG T.Shear properties of X-Z-pin reinforced foam core sandwich[J].Acta Materiae Compositae Sinica,2007,24(6):140-146.

[13] 杜龙,矫桂琼,黄涛.X状Z向碳pin增强泡沫夹层结构剪切刚度预报[J].固体力学学报,2007,28(4):369-374.

DU L,JIAO G Q,HUANG T.Shear stiffness prediction of X-shape Z-pinned sandwich structures[J].Acta Mechanica Solida Sinica,2007,28(4):369-374.

[14] 党旭丹.X-Cor夹层结构制备与力学性能研究[D].南京:南京航空航天大学,2009.

[15] 陈海欢.X-cor增强泡沫夹层复合材料结构力学行为研究[D].上海:上海交通大学,2010.

[16] 杨乃宾,章怡宁.复合材料飞机结构设计[M].北京:航空工业出版社,2002.122-200.

[17] 王志谨,姚卫星.飞机结构设计[M].北京:国防工业出版社,2004.30-40.