小儿健胃糖浆灌封工艺优化与质量控制

2014-04-26曾锦秀朱剑超张慧敏

曾锦秀,朱剑超,张慧敏

(广州王老吉药业股份有限公司,广东 广州 510450)

小儿健胃糖浆灌封工艺优化与质量控制

曾锦秀,朱剑超,张慧敏

(广州王老吉药业股份有限公司,广东 广州 510450)

目的:优化小儿健胃糖浆灌封的最佳工艺,以控制其质量。方法:采用正交试验法,以灌装收率、破瓶率、产品合格率为考察指标,对洗瓶、烘瓶和灌装参数进行优选。结果:最佳工艺条件为洗瓶:冲水压力:0.3MPa,输送速度:300瓶/min,吹瓶压力:0.5Mpa;烘瓶:干燥温度:205℃,输送速度:300瓶/min、吹瓶风速:0.5m/s;灌封:灌装速度:300瓶/min,药液温度:60℃;清洗:温度:80℃,时间:30min。结论:自动灌装机适用于小儿健胃糖浆的生产,产品质量和收率均稳定,可用于工业化生产。

小儿健胃糖浆;灌封;工艺;质量控制

小儿健胃糖浆具有健脾消食、清热养阴的功效,主要用于脾胃阴虚所致食欲减退、消化不良的治疗[1],如小儿厌食症。方中沙参、麦冬、玉竹可滋养胃阴,山药、稻芽、麦芽可健脾消食。 小儿健胃糖浆为糖浆剂,收录于中华人民共和国卫生部药品标准中药成方制剂第10册,标准号为WS3-B-1881-95 。在生产过程中主要以其性状、外观、相对密度、pH、装量、微生物限度等质量指标,除另有规定外,一般要求糖浆剂澄清、贮存期间不得发霉、酸败、产生其他或其他变质现象[2]。在配液工序中基本确定了药液的性状、外观、相对密度、pH等质量情况,而在药液灌封工序中主要控制产品的装量、微生物限度、轧盖密封性、外观。糖浆剂的特点为含糖量高(大于45%),药液黏稠,不能最终灭菌。药液温度和灌装速度均影响装量,生产环境、人员、药瓶洁净度等则影响产品的微生物限度。

随着制药现代化的发展,目前多采用洗-烘-灌轧自动生产联动线灌装小儿健胃糖浆,灌封工艺流程包括洗瓶-烘瓶-灌装-清洗,以期在符合质量标准的前提下实现生产效益最大化。通过正交试验摸索洗瓶、烘瓶、灌装、清洗等工序的最优工艺参数,以实现质量合格率100%,收率95%~100%;破瓶率≤1%的目标。

在小儿健胃糖浆灌装试验前,水系统、空调系统、压缩空气系统已验证合格,生产区域符合D级洁净区要求,人员按照洁净区更衣程序进行更衣,进行相关岗位操作培训,设备已安装、清洁完毕,并计量合格。配液工序按照工艺要求进行了配制,符合质量要求,口服液瓶、盖经检验合格。

1 材料与仪器

1.1 材料

口服液体B型瓶、盖:56 700套,小儿健胃糖浆药液540L。

1.2 仪器

口服液洗(YQ18000/10型自动清洗机)、烘(GMS/540E型杀菌干燥机)、灌轧(YGZ-10F型口服液灌轧机)生产联动线,由北京青云卓立精密设备有限公司生产;KG-2.5快速冷却灭菌柜,由江苏神农灭菌设备有限公司生产;已计量合格的量杯、洁净容器等。

2 方法与结果

2.1 洗瓶

采用无油除湿压缩空气、纯化水对口服液B型瓶进行间隔冲洗,3次循环水冲洗瓶内壁,1次循环水冲洗外壁,用压缩空气吹干水分,再用纯化水冲洗瓶内壁,用压缩空气将瓶内的水吹干,反复两次。用3.2μm过滤器过滤循环水,0.45μm过滤纯化水,0.22μm过滤压缩空气。

2.1.1 要求 瓶外观干净,无异物,破瓶率≤0.3%。

2.1.2 影响因素与水平 影响洗瓶的关键因素为冲水压力、输送速度和吹瓶压力,本研究设计了3因素3水平的正交试验[L9(33)],每30min抽取样品检查瓶清洗效果。试验结果如表1。

表1 洗瓶工序3因素3水平正交试验[L9(33)]结果

冲水压力对外观洁净度影响较大,输送速度对破瓶率影响亦较大,选择外观合格率为100%的参数,优选出破瓶率较低的因素水平,得出最优组合为A3B2C3,见表2。

表2 洗瓶工序3因素3水平正交试验[L9(33)]结果分析

2.2 烘瓶

对已清洗过的灌装瓶进行烘干和灭菌,依次通过“预热吹干”“高温灭菌”“冷却输出”处理。

2.2.1 要求 瓶体干燥、洁净,无异物;微生物限度符合糖浆剂要求(细菌≤10cfu/mL,霉菌及酵母菌≤10cfu/mL;大肠埃希菌:每10mL不得检出;活螨:不得检出;破瓶率≤0.3%)。

2.2.2 关键因素 以干燥温度、输送速度、吹瓶风速为考察指标,设计了3因素3水平的正交试验[L9(33)],每30min抽取瓶检查干燥效果,每60min抽取样品检测微生物限度。通过直观分析,灌装瓶的外观合格率必须为100%,考虑生产效率,选择参数组合为A3B2C3,结果如表3。

表3 烘瓶工序3因素3水平正交试验[L9(33)]结果

注:设定温度为205℃,实际运行温度为195~210℃。

2.3 灌封

通过灌药泵(不锈钢容积泵)将已配制的小儿健胃糖浆分装在10mL的口服液瓶中,每转一圈灌装12瓶,灌装泵为316L不锈钢,对药液无污染。

2.3.1 要求 装量符合要求(10~10.5mL),每30min检测1次;轧盖紧密、无变形,合格率≥99.5%;微生物限度符合要求(细菌≤10cfu/mL;霉菌及酵母菌≤10cfu/mL;大肠埃希菌:每10mL不得检出;活螨:不得检出);收率符合要求(95%~100%),破瓶率≤1%。

2.3.2 灌封控制 调节装量机构:通过药量总调手柄,可同时增加12支灌药泵的装量,通过微调手柄实现单支灌药泵的装量。通过往复活塞运动,吸入和排出药液,通过灌药针灌入B型瓶中,实现无瓶止灌和针管无滴液。

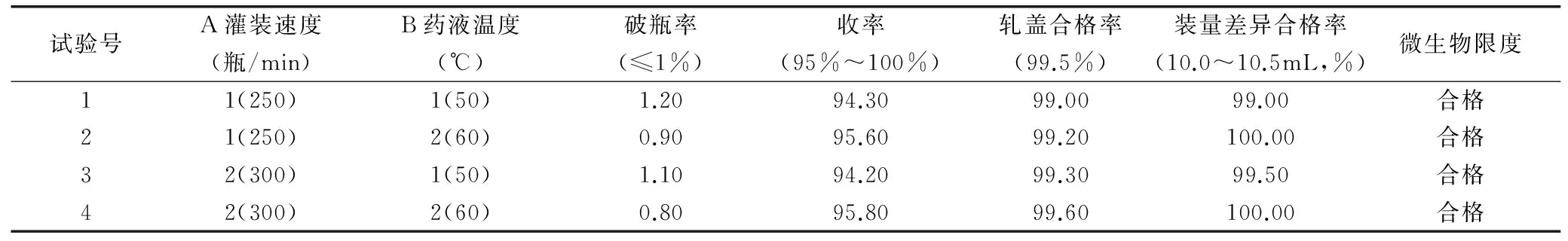

灌装速度和药液温度(黏度)影响灌封时间。本研究设计了全面试验,每30min连续抽取12瓶检查装量差异,结果显示平均装量应控制为10.2mL。通过直观分析,灌装速度为300瓶/min,药液温度为60℃,收率和轧盖合格率符合预期目标,生产方式比较经济,见表4。

2.4 清洗

在灌装过程中会发生爆瓶情况,因糖浆比较粘稠,被药液喷洒的瓶子用冷水难以冲洗干净,若不清洗,在贮存期间易长霉,影响产品质量。因此,在灌装结束后,利用灭菌柜的清洗功能采用热水对其进行冲洗,冲洗后抽查清洗效果,存放3天后再抽查,要求瓶身、盖表面干净、无药液残留、无发霉现象。在灭菌柜设置80℃热水,30min清洗程序对已灌封的小儿健胃糖浆进行冲洗,产品外观符合要求,见表5。

表4 灌装工序2因素2水平全面试验结果

表5 清洗条件试验结果

3 最优工艺验证

按照所选取的最佳参数进行了3批试产,具体实验结果见表6。通过试验,使用洗、烘、灌轧自动生产线灌封的小儿健胃糖浆产品质量可靠、安全,收率、破瓶率均符合预定目标。最终确定小儿健胃糖浆灌装过程中洗瓶、烘瓶、灌装、清洗等工序最佳参数具体为:洗瓶:冲水压力:0.3MPa,输送速度:300瓶/min,吹瓶压力:0.5MPa;烘瓶:干燥温度:205℃,输送速度:300瓶/min,吹瓶风速:0.5m/s;灌封:灌装速度:300瓶/min,药液温度:60℃;清洗:温度:80℃,时间:30min。

表6 优选参数试产3批结果

4 讨论

使用洗、烘、灌轧自动生产线灌封的小儿健胃糖浆产品质量和收率均稳定,设备的破瓶率符合要求。在灌封过程中由于装量调节由机械调节,压力参数没有数显,所以生产操作过程中应安排一人观察和检查药液装量,QA每2h抽样检测1次装量,以保证产品的装量。

综上所述,自动灌装机适用于小儿健胃糖浆的生产,产品质量和收率均稳定,可用于工业化生产。

[1] 中国人民共和国卫生部药典委员会.中华人民共和国卫生部药品标准:中药成方制剂第10册[M].北京:人民卫生出版社,1995:11.

[2] 国家药典委员会.中华人民共和国药典[M].一部.北京:中国医药科技出版社,2010:附录8.

(责任编辑:尹晨茹)

2014-05-27

曾锦秀(1974-),女,广州王老吉药业股份有限公司制药工程师,研究方向为生产管理。

TN405;R954

A

1673-2197(2014)18-0017-02