造纸助留剂

——回顾与整理

2014-04-26刘军钛

刘军钛

(深圳市三力星聚合同创科技发展有限公司,广东深圳 518034)

造纸助留剂

——回顾与整理

刘军钛

(深圳市三力星聚合同创科技发展有限公司,广东深圳 518034)

该文对助留剂的发展进行了回顾和整理,并根据实际应用经验,介绍了常用的助留剂系统,分析了目前需要关注的主要问题。

助留剂;阳离子聚丙烯酰胺;成本;研发

1 简介

助留剂是用来降低纸机白水浓度、改善网部保留状况的一类抄纸化学品。一个或多个化学品共用,组成的助留剂也称为助留剂系统。

早期机器造纸并不使用助留剂,助留剂的出现和发展是纸机装备和造纸工艺不断进步的必然结果。纵观历史,助留剂从无到有、从简单到复杂、从自然加入到自动控制,发展过程可圈可点。

纸机是一个以水循环为基础的抄纸系统。纸浆经过稀释和滤水最终形成纸张,而大量的白水则在纸机系统中反复循环。因为助留剂是唯一能够显著改变白水性质的抄纸化学品,所以它对纸机抄造的重要性不言而喻。

关于助留剂的产品、应用和研究,国内外已有大量的文献报道。本文弃多取少,着重回顾并梳理了助留剂的发展过程,讨论了目前的研发方向,同时根据实际应用经验对常用的助留剂系统进行了介绍,对使用中需要关注的主要问题进行了分析。

2 发展历史

19世纪欧洲人发明机器造纸,纸浆在铜网上滤水形成纸张。在此后百多年里,纸浆在滤水过程中的保留状况一直都不是影响生产的重要因素,客观上也无助留的需要。

1807年,松香施胶被发明并使用。施胶需要使用明矾,在长期实践过程中,人们发现多加一些明矾,有助于捕获纸浆中的细小组分,改善纸机的抄造性能,所以明矾可以说是最早的助留化学品[1]。但是,在当时没有明确助留意识的情况下,很难说明矾属于真正意义上的助留剂。

直到20世纪50年代,聚丙烯酰胺(PAM)被工业化生产,真正意义上的助留剂才应运而生。PAM是一种高分子聚合物,具有长链分子结构,可以有效地在纸浆中形成絮团,助留效果明显,从此受到重视。

20世纪70年代,抄纸从酸性施胶转向碱性施胶。弃用明矾、pH升高以及碳酸钙加填等工艺变化对助留剂提出了新的要求,助留功效更好的双聚合物和微粒助留剂相继被开发应用,阳离子聚合物逐渐成为主流高聚物。

助留剂后来的发展与抄纸工艺变化、纸机装备进步和白水封闭循环有密切关系。随着废纸愈用愈多,清水愈用愈少,成纸灰分和白度愈来愈高,再加上纸机大型化和高速化,如何助留已成为除生活用纸以外绝大多数纸张抄造所面临的共同难题。对于现代化纸机来说,助留的意义已不仅仅是降低白水浓度那么简单。在高车速、大产量和复杂湿部条件下抄纸,如果不利用助留剂把白水浓度控制在一定范围里,纸浆的滤水性能会变差,纸机的操作性、工艺效率以及成纸质量都会下降,这无疑将损害纸机生产和纸张产品的竞争力。

助留剂作为一种造纸化学品,它的兴衰自然与造纸工业的规模紧密相连。欧洲是机器造纸的发源地,造纸业发达,常用的助留剂几乎都出自欧洲,并最早在那里应用。20世纪末,新兴市场国家造纸工业开始崛起,助留剂的大规模应用随之在这些国家展开。

助留剂的另一个重大发展是添加的自动控制。以往助留剂的加入都是恒定流量,人工调节。这种加入方式有很长的滞后期,不能根据生产条件波动及时调整助留剂的用量,导致网部的保留率总是处在波动当中,甚至逐渐下降。近年来,愈来愈多的纸机采用自动控制,即通过电脑把网下白水浓度和高聚物的加入流量联锁,在生产过程中按照白水浓度升高或降低情况自动加大或减小高聚物的加入流量。这种随时调整流量的加入方式可以有效地控制网下白水浓度,保证保留率始终处于设定范围,同时避免过多或过少加入助留剂。

回顾历史,以下标志性事件曾经对助留剂的发展产生过重要影响。

(1)1879年,德国物理学家赫尔曼·亥姆霍兹(Hermann von Helmholtz)提出双电层模型。法国物理学家路易斯·古爱(Louis Georges Gouy)和英国物理化学家大卫·查普曼(David Chapman)分别在1910年和1913年对亥姆霍兹模型进行了修正,将固-液滑动处的电位与溶液内部的电位之差称为Zeta电位。1924年,德国物理学家奥拓·斯特恩(Otto Stern)进一步对古爱-亥姆霍兹模型进行了修正,提出双电层由紧密层和扩散层组成,二者之间的面称为Stern层。这些理论解释了粒子附近的电荷分布情况。

1941年,俄国化学家德查金(Boris Vladimirovich Derjaguin)和物理学家朗道(Lev Davidovich Landau),1948年,荷兰化学家维韦(EvertJohannesWillemVerwey)和奥弗比克(Theo Overbeek)分别提出胶体稳定性理论,称之为DLVO理论。这个理论解释了胶体粒子如何在溶液中保持稳定和发生聚沉。

“双电层理论”和“胶体稳定性理论”后来成为化学助留的理论基础,“絮聚(coagulation)”和“凝聚(flocculation)”2个过程被认为是助留剂的主要作用机理,一直沿用至今[2-4]。

(2)1954年,美国氰胺公司(American Cyanamid Co)开始工业生产PAM。1955年美国玉米产品精炼公司(Corn Products Refining Co)开始工业生产阳离子淀粉。1958年美国联合碳化物公司(Union Carbide Co)在工业上制得聚氧化乙烯(PEO)。1963年开始工业生产聚乙烯亚胺(PEI)[5]。

这些高分子聚合物陆续被用于纸机助留。以高聚物为主干,助留剂从单元系统发展到双元和多元系统。

(3)1959年,造纸工业首次使用阴离子聚丙烯酰胺(APAM)作为助留剂。

(4)1981年,瑞典依卡公司(Eka)将胶体硅与阳离子淀粉共用,开发出第1种微粒助留剂,称为Compozil系统,淀粉后来被阳离子聚丙烯酰胺(CPAM)所替代。1986年,英国联合胶体公司(Allied Colloids)推出第2种微粒助留剂,由膨润土与CPAM组成,称为Hydrocol系统。

(5)1989年,芬兰维美德公司(Valmet)首次在纸机上安装在线保留测量仪Kajaani RM-200。这种测量技术可以让纸机操作人员实时监测网部白水浓度和保留率的变化情况。维美德公司随后把在线保留测量技术与电脑自控技术相结合,开发出保留联锁控制技术,实现助留剂加入的自动控制。

(6)1993年,美国氰特公司(Cytec)发明微聚物,还没有来得及推广,该公司即在2000年被瑞士汽巴精化公司(Ciba Specialty Chemicals)收购,汽巴公司将微聚物与膨润土微粒助留剂共用,开发出有机和无机2种微粒共用的超微粒助留系统。

3 在我国的使用和生产情况

3.1 使用情况

建国后,我国长期使用小纸机,白水封闭循环程度低,再加上缺乏专业造纸化学品,造纸厂基本上不关心网部的保留问题。在化学品的使用方面,以施胶、加填、染色为主,称之为“调料”。

到了20世纪70年代,受国外影响,我国造纸工作者开始关注网部保留的问题,一方面向国内介绍国外的经验,另一方面开始探索在纸机上应用PAM,以提高填料保留和配合施胶,当时的试验主要由轻工学院、造纸研究所和造纸厂组织。20世纪90年代之前,无论是保留概念,还是助留剂对我国造纸厂来说都是个新鲜事物。

转折点出现在90年代中,烟台福斯达纸业、苏州紫兴纸业、上海韩松纸业、镇江金东纸业、苏州金华盛纸业、常熟亚太纸业和东莞玖龙纸业等相继从国外引入大型造纸机;同时外资进入造纸行业,我国造纸企业直接采用国外的生产管理经验。大型纸机的客观需要和管理人员的观念转变一下子扭转了我国造纸行业和化工行业对助留剂的传统认识,助留剂被愈来愈多的造纸企业所接受,变成常用的抄纸化学品。

像其他造纸化学品一样,助留剂能够在我国快速发展,除了上述原因以外,还得益于国际造纸化学品公司的积极推广。造纸工业开始大发展,国际造纸化学品公司随即在我国设立办事处或分公司,招兵买马大力推广,把国外常用的产品、加入设备和应用经验直接推入。

之后,助留剂在我国的推广和应用几乎是一帆风顺。在国际上,助留剂的应用经历了单元、双元和微粒助留几个阶段。我国因为起步晚,所以在助留剂的应用上反而一步到位,直接与世界先进水平拉齐。造纸企业对于使用助留剂表现出了很高的认受性和灵活性,以至于在我国可以找到各种助留剂的应用实例。在助留剂的应用上,造纸企业过去多听供应商的建议,现在多有自己的主见。经过10多年的寻寻觅觅,目前大多数纸企都回归主流助留剂产品和系统。

助留剂在我国的发展历史有以下标志性节点。

(1)1973年,广东江门纸厂开始对胶体PAM进行小试和生产试验,结果表明使用PAM后,填料保留率上升、浆耗下降[6]。1974年,上海市造纸研究所在上海利华造纸厂2号机上试验CPAM,改善纸浆的保留和滤水性。同年8月,该所又在上海沪光造纸厂试验CPAM,提高松香的施胶效率。1979年西北轻工业学院与陕西咸阳造纸厂共同协作,在该厂凸版纸纸机上试验非离子聚丙烯酰胺(NPAM)助留剂,提高填料和细小纤维保留率。1981年,上海市造纸研究所在上海江南纸厂3号机试验APAM,取得了良好的助留助滤效果。

(2)1977年,广东江门纸厂在一台纸机上正式使用PAM助留剂,以后又逐渐推广至3台纸机使用。1982年,上海长征造纸厂在上海市造纸研究所的协助下,在印刷涂布原纸生产中连续使用APAM助留剂,取得明显效果。

(3)1995年,香港捷众造纸有限公司2号纸机开机,使用英国联合胶体公司推荐的膨润土微粒助留剂,成为我国内地和我国香港最先使用微粒助留剂的造纸企业。

(4)1996年,苏州紫兴纸业有限公司铜版纸机开机,使用了膨润土微粒助留剂,从而成为我国内地首个使用微粒助留剂的造纸企业。

(5)2002年,芬欧汇川(常熟)纸业有限公司在汽巴精化公司的支援下,在2号纸机使用超微粒助留剂系统,这是这种新型助留剂在全球的首次应用。

(6)2007年岳纸股份有限公司3号机使用超微粒助留剂,这是国内首次在以高得率纸浆和废纸浆为主的纸种上应用这种助留剂系统。

3.2 生产情况

正因为国际化学品公司最先在我国大规模推广助留剂,所以当时的助留剂产品几乎都是进口产品,价格不菲。

此后,助留剂国产化的趋势快速升温,进程不断加快,同时越来越多的国际化学品公司在我国设厂生产。

目前,我国已经可以生产和供应各种常用的助留剂产品。但是除了国产膨润土完全替代进口产品以外,国产CPAM、定着剂、胶体硅和微聚物等始终没有成为国内大多数造纸企业,特别是大型纸企首选的助留剂产品。造成这种情况的主要原因是国产产品的效果和溶解性尚待改善,产品性能不够稳定,企业技术服务力量薄弱等。

4 种类、特点

目前所有常用的助留剂系统都包含至少1个长链的高分子聚合物(称为高聚物)。因此,评价一个助留剂系统,重点看3个要素,首先是用什么高聚物,其次是在哪里加入它,第3是找哪些化学品与它共用。

历史上,有很多产品或系统曾经被研究、试用或使用过,但最终获得实际应用,且应用时间较久、应用范围较广、影响较大的助留剂还是以下八大系统。其中部分助留剂系统与湿强剂、硫酸铝、聚合氯化铝等阳离子化学品之间存在协同效应,如果同时加入这些阳离子化学品,且用量适当,可以对这些助留剂系统起到增效作用。随着造纸工业不断发展,这八大系统中有近三分之二的系统已濒临淘汰。

4.1 阴离子聚丙烯酰胺

APAM是最早用于助留的高聚物。因为它与纸浆纤维的电性相同,难以与纸浆直接反应,所以使用时,需要先加入铝盐或定着剂,依靠这些化学品的阳电性,APAM才能在纸浆中产生有效絮凝。常用的定着剂包括聚胺(PA)、聚二烯丙基二甲基氯化铵(polyDADMAC)和PEI等。

因为APAM需要借助其他化学品的帮助,所以这种“借风使船”的助留方式是APAM助留系统的最大缺陷,它既影响系统的助留效果,又带来较大的波动性。

4.2 阳离子聚丙烯酰胺

CAPM具有阳电性,从而克服了APAM的主要缺陷。早期使用的CPAM多为叔胺基产品,阳电性受纸浆pH影响。目前广泛使用的产品为季铵盐产品,性质更加稳定,电荷密度多为中等偏低,相对分子质量则愈来愈高。

CPAM既可以单独使用,也可以与定着剂等共用,组成双聚合物系统。它在效果、成本等方面所具有的优点使它成为助留剂当中应用最广泛的高聚物。

4.3 阳离子淀粉

阳离子淀粉具有长链结构和一定的阳电性,曾被用来做助留剂。最早开发的微粒助留剂就是以阳离子淀粉作为高聚物。但是,与CPAM相比,阳离子淀粉不仅相对分子质量相对较低,而且高阳电性淀粉成本较高,所以后来被弃做助留剂,而专做增强剂。

4.4 聚氧化乙烯/辅助剂

PEO是一种非离子聚合物,单独使用不是有效的助留剂,但它与某些辅助剂(例如酚醛树脂、改性木素)共用,可在杂质含量很高的纸浆中产生一定的助留效果。这2种产品均不带电性,主要依靠氢键与纸浆发生反应。使用时,在压力筛之前加入辅助剂,在压力筛之后加入PEO。

20世纪,机械浆以磨木浆为主,它的得率高,杂质含量也高。在这种纸浆中,带有电性的助留剂难以发挥作用,而电中性的PEO/辅助剂系统被认为是有效的助留剂。不过,PEO/辅助剂系统的成本较高,效果有限,PEO又对剪切力敏感,与其他助剂也无协同效应,所以难以推广使用。后来随着磨木浆被取代,这种助留剂系统也就少人问津了。

4.5 聚乙烯亚胺

PEI的相对分子质量较低,电荷密度较大。从助留作用来看,它是一种处于定着剂和絮凝剂之间的聚合物,既可做定着剂,也可做高聚物。但作为高聚物,它的相对分子质量不如CPAM高;作为定着剂,它的成本则不如其他定着剂低,所以应用范围并不广泛[7]。

4.6 膨润土/非离子聚丙烯酰胺

膨润土/NPAM也是一种电中性的助留剂系统,由英国联合胶体公司开发,专用于磨木浆等杂质含量很高的纸浆,应用时间甚至早于微粒助留剂,曾在北欧地区有较多应用。

使用时,先加膨润土,然后在纸浆上网前加入NPAM。这种系统的命运与PEO/辅助剂系统相似,随着磨木浆被取代,这种助留剂系统已经江河日下。

4.7 微粒助留剂(阳离子聚丙烯酰胺/微粒子)

微粒助留剂由高聚物和微粒子组成,使用时先在压力筛之前加入高聚物,再在压力筛之后加入微粒子。

微粒助留剂的出现可以说是助留技术的一大创新。这种助留剂把高聚物的加入点从纸机压力筛之后移到压力筛之前,从而利用流送设备的剪切力对纸浆的絮凝程度和絮团大小进行修正。这项变动看似简单,却极大地缩小了成纸匀度对助留效果的限制,大大扩展了助留剂的作用范围。

常用的微粒助留剂有胶体硅和膨润土二大系统,它们都以CPAM作为高聚物,助留机理基本相同,二者的主要区别在于所用的微粒子不同,由此导致这2类助留系统具有以下不同的特点。

(1)胶体硅为合成产品;膨润土为天然产品,因而成本较低。

(2)膨润土可以用于各种湿部pH条件以及各类纸浆;胶体硅只适用于较高pH条件和较洁净的纸浆。

(3)膨润土具有抗黏胶作用,除助留助滤以外,还可以单独用作抗黏胶剂;胶体硅则没有这种功效。

(4)膨润土为干粉产品,使用前需要在较强搅拌条件下分散成为液体;胶体硅为液体产品,相比而言,制备较简单,设备投入较小。

(5)膨润土是由天然矿物研磨而成,其中含有极少量的筛余物;胶体硅则为纯净产品,不存在筛余物问题。

4.8 双聚丙烯酰胺系统

过去常用的助留剂系统都只使用1个长链的聚丙烯酰胺聚合物。近年来,双聚丙烯酰胺助留系统有了较多的应用。它由2个CPAM产品组成,其中一个在压力筛之前加入,另一个则在压力筛之后加入。这种系统可以在一定程度上满足低用量下助留的需要。

5 需要关注的主要问题

助留剂在我国大规模应用已有20年的历史。这20年正好是我国造纸工业快速发展的时期,一方面,纸张产量从不足变为过剩,市场竞争日益激烈,企业降成本的压力愈来愈大;另一方面,在新旧交替时期,纸浆、纸机和抄纸生产呈现出高度的多样性。在这种情况下,为了满足各种不同的需要,助留剂的应用可谓是五花八门[8]。

应用差异衍生出许多问题,目前需要特别关注的问题集中在产品选择、问题解决、用量调整和价格成本等4个方面。这些问题如果处理不好,不仅会直接影响助留剂的使用,而且也不利于助留剂的长远发展。

5.1 产品选择

选对产品是用好助留剂的第1步,也是最重要的一步。如果选错产品,可能就会后患无数。

产品选择有一定的规律,正确的做法是尊重这些规律,按部就班地选择,然后通过小试和中试确认其效果,最后在较长时间的使用中,进行优化,让助留剂发挥出最佳效果。

目前纸企在选择助留剂时,往往出现2个极端:一个极端是以价格为先,忽视质量、忽视综合成本、忽视服务,这种做法在一定程度上鼓励了掺假产品和低素质供应商的存在;另一个极端是频繁更换产品,不断对助留剂进行筛选和试验,频繁试验不仅影响生产,而且短期试验往往不能很好地反映一个产品或系统的综合效果。

5.2 问题解决

纸机生产是一个动态过程,很多变化都会影响助留剂的使用;此外助留剂在正常使用中也常会引起一些意想不到的问题。出现问题后,需要尽快找到问题的原因,然后采取有效措施。如果找不到原因,会让问题久拖;如果采取的措施不当,不仅不能解决现有问题,还可能引起新的问题。

助留剂问题诊断是一项专业工作,相关人员需要具备一定的产品知识和技术能力,同时还要有足够的应用经验。助留剂在纸浆中加入,在纸机上显效,因此它与纸浆和纸机的方方面面都有直接或间接的联系。问题发生后,要在众多的现象、数据、评论当中找出真正的原因,不是一件易事。

目前,在产能过剩、效益不佳的形势下,相当多的造纸企业精简技术部门和技术人员。另一方面,助留剂产品价格长期受压导致供应商的服务能力下降。在这种情况下,如何解决生产中出现的助留问题,考验造纸企业的生产管理水平和供应商的技术服务能力。

5.3 用量调整

助留剂作为一种化学品,用量足够才能有效。而对于微粒助留剂来说,用量更加重要,因为只有当用量足够,特别是高聚物的用量足够时,它才能表现出微粒助留的功效。

微粒助留剂使用CPAM和微粒子,前者是助留主体,后者为惰性化学品,单独使用无任何助留作用。二者配合使用正是利用阳离子高聚物和阴离子微粒子之间的相互反应,产生受控的絮聚和絮团。

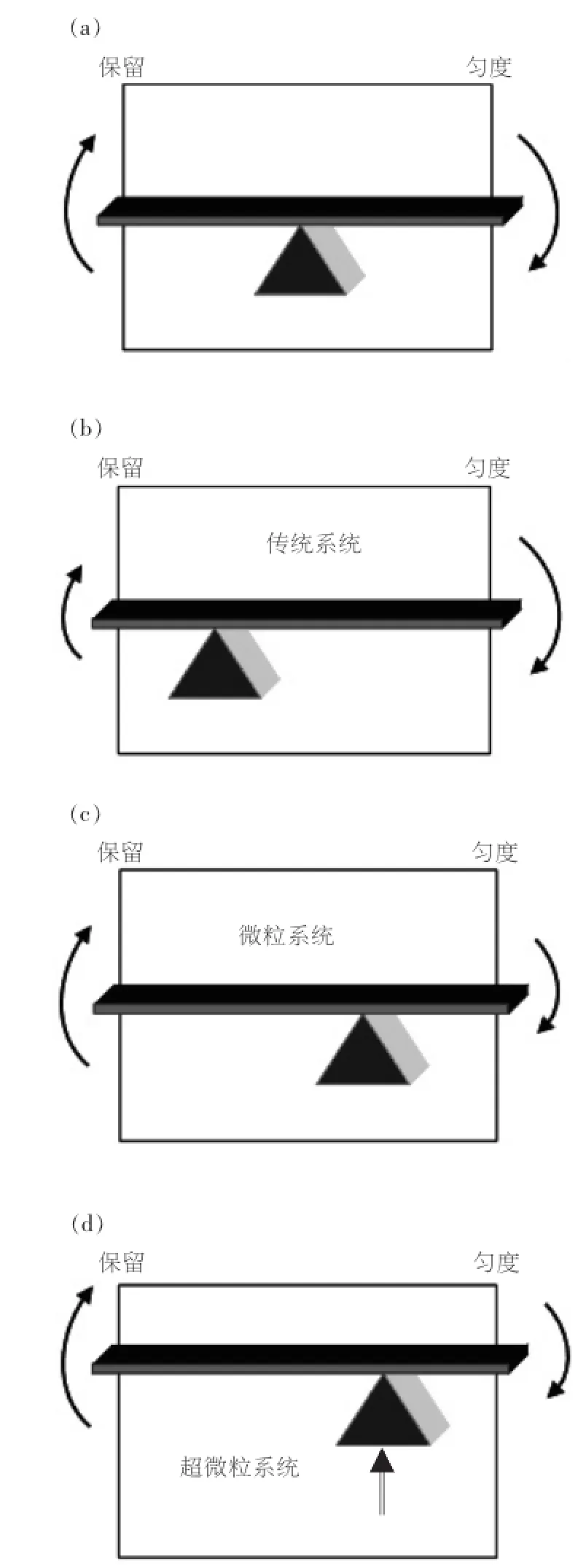

目前常用的助留剂都是以絮凝为作用机理,所以纸浆助留与成纸匀度为反比关系。如图1所示,作为一种形象比喻,保留向上变化,匀度则向下变化。无论是提高保留,还是向右移动支点,高聚物的用量都必须达到使用要求。

早期,微粒助留剂的用量都很高,例如香港捷众造纸有限公司2号纸机使用膨润土微粒助留剂时,CPAM的吨纸用量高达1.5 kg,网部保留率高达90%以上,而成纸匀度良好。如果把高聚物加在压力筛之后,很难想象吨纸用量达到1 kg以上而不破坏成纸匀度。

目前,各纸机在助留剂用量方面差异很大,特别是CPAM的用量,有的吨纸用量高达1 kg以上,有的低至100 g左右。近年来,由于产能过剩,我国造纸企业效益下滑,企业为了降低生产成本,不断减少CPAM的用量,有些甚至在以全废纸为原料的情况下,也只用100多克,这样的用量根本不足以产生良好的助留效果。在使用微粒助留剂的情况下,如果CPAM用量过低,后面加入的微粒子将得不到足够的阳电性,整个助留剂系统的效果自然大打折扣,造纸企业反而会抱怨助留剂不好。

5.4 价格成本

为了降低成本,许多造纸企业都把压价作为首要之务,通过商务招标、成本包干及频繁更换供应商等方式达到压价的目的。这种做法本来无可厚非,不过常用的助留剂已经应用很多年,价格在经过长期打压之后,目前已达到非常低的水平。在这种情况下,继续压价就变得看似合理,实则错误。

目前,使用单元助留剂的吨纸投入成本一般不到10元,多组分助留剂系统约为10~30元。对绝大多数造纸企业而言,这种投入成本在造纸总成本中所占的比例极小,而综合效益更可能大于投入成本。虽然省一点是一点,但是不要忘记,助留剂直接影响纸机的白水循环系统,它的质量好坏,它的效果好坏都会对纸机运行和纸张生产造成难以估量的影响。在这方面过分节省,很可能得不偿失。

助留剂产品的价格与供应商的盈利息息相关,当盈利过低时,供应商也会精打细算,要么缩减服务,要么以差充好,最终受害的还是作为用户的造纸企业。

图1 微粒助留剂的优势

6 研发进展

一直以来,国际化学品公司都是助留剂开发和创新的主要推动者。广泛应用的产品、系统及应用方法均出自这些公司。近年来,受成熟国家市场饱和及新兴国家无序竞争的影响,国际化学品公司的销售和盈利都难以增长,研发能力同样受到压制,导致助留剂的创新开发活动显著放缓。目前常用的助留剂产品和系统都已在役很久,有些明显已不适应纸机和工艺发展的要求。

高聚物是助留剂产生絮凝的主体,几十年来,PAM作为高聚物一支独大,助留剂系统的基本结构长期没有改变。

在微粒助留剂出现之后,研发仍在进行,不过至今亮点不多。研发方向一是提高助留性能,二是降低应用成本,三是简化制备使用,主要通过改进现有产品和寻找新产品新技术这2个方向实现这些目标。

对于合成产品来说,改善现有产品性能的方法主要是优化产品的相对分子质量和电荷密度,对于天然产品来说,主要是选择更好的矿源,优化产品的改性和加工过程等[9]。

在寻找新产品新技术方面,主要是开发性能更佳的化学品,找出产品之间最佳的组合,以及开发新的处理方式。

已取得实际应用的研发成果包括:

(1)在三大定着剂(PA、polyDADMAC和PEI)之外开发新型定着剂;

(2)引入更高相对分子质量的CPAM;

(3)开发水分散型的PAM,替代干粉、乳液等需要较多制备设备的产品;

(4)对填料进行预处理;

(5)开发双聚丙烯酰胺助留系统。

我国助留剂研发的另一个重点是国产化。经过近20年的发展,国产产品正在从“价廉”走向“物美”,国产产品取代进口产品成为趋势。只有国产产品被广泛接受,才能让造纸企业真正以最低的成本获取满意的助留效果。

7 结束语

助留剂用于纸机网部助留已有几十年的历史,大多数造纸企业已经了解并掌握它的使用方法。岁月流逝,助留剂不断发展,重要性与日俱增,应用愈来愈广。未来,只要纸机还有网部,抄纸就离不开助留剂。纸机装备和生产工艺更新换代只会对助留和助留剂提出更高的要求,为了满足这些要求,有必要规范助留剂的生产和使用,开发新产品和新技术。

回顾过去是为了照见当下和未来,提出问题是希望启发思考和探索。我国是全球最大的产纸国,纸机装备达世界先进水平,为助留剂提供了广阔的发展空间。前20年的应用已经打下良好基础,未来继续做好助留剂,用好助留剂,造纸行业和化工行业定当更加受惠。

[1]I Brückle.The role of alum in historical papermaking[J].The Abbey Newsletter,1993,17(4).

[2]R A Ruehrwein,D W Ward.Mechanism of clay aggregation by polyelectrolytes[J].Soil Science,1952,73(6):485.

[3]R Hogg,T W Healy,D W Fuerstenau.Mutual coagulation of colloidal dispersions[J].Transactions of the Faraday Society,1966(62):1638.

[4]M Norell,K Johansson,M Persson.Papermaking chemistry[M]. TAPPI Press,1999.

[5]严瑞瑄.水溶性高分子[M].北京:化学工业出版社,1998.

[6]江门造纸厂化验室.施加聚丙烯酰胺降低浆耗的试验[J].广东造纸技术通讯,1978(3):44.

[7]王宝玉.助留助滤剂聚乙烯亚胺[J].西南造纸,2001,30(4):24.

[8]刘军钛.国内助留剂的现状和发展趋势[J].中华纸业,2007,28(4):51.

[9]赵谨.国内有机高分子絮凝剂的开发及应用[J].工业水处理,2003,23(3):9.

本文文献格式:刘军钛.造纸助留剂——回顾与整理[J].造纸化学品,2014,26(3):1-7.

“’2014(第二十四届)全国造纸化学品开发与造纸新技术应用研讨会”在杭州隆重举行

2014年4月22~24日中国造纸化学品工业协会在杭州市锦麟宾馆隆重召开“’2014(第二十四届)全国造纸化学品开发与造纸新技术应用研讨会”。

2013年,我国造纸化学品和造纸工业经济形势复杂,产业结构调整、转型升级任务严峻,为了进一步加强造纸化学品的创新开发和生产,应对国内宏观调控政策、化工行业环保问题,以及造纸行业产能过剩、利润降低、节能减排等因素的影响,促进造纸化学品在造纸行业的应用,更好地推进造纸化学品的发展以及造纸工业的清洁生产,中国造纸化学品工业协会召开了这次研讨会。会议特别邀请了中国造纸协会常务副理事长曹朴芳教授、南京林业大学戴红旗教授、浙江科技学院王立军教授、天津科技大学李群教授等行业内著名专家教授就造纸行业2013年1~12月经济运行情况及行业走势预判、造纸工业和造纸化学品新产品、新技术的发展及应用做了专题报告,协会理事长、国家造纸化学品工程技术研究中心主任、杭州市化工研究院院长姚献平教授级高工介绍了国家造纸化学品工程技术研究中心组建情况及发展思路,协会副理事长夏华林教授级高工就造纸化学品行业发展的形势和当前的任务做了报告。会议围绕我国造纸化学品和造纸工业现状及发展以及新型造纸化学品的开发和新技术应用等诸多课题展开了深入的交流。

南京林业大学、浙江理工大学、青岛科技大学、浙江科技学院、天津科技大学、齐鲁工业大学(原山东轻工业学院)、东北林业大学、福建农林大学等院校以及中国制浆造纸研究院、全国工商联纸业商会也前来参加会议,会议在了解行业动态及造纸化学品开发和应用交流方面取得了丰硕的成果,在促进造纸行业和造纸化学品行业的发展起到了极其重要的推进作用。

(秘书处)

Retention Aids in Papermaking—Review and Summary

LIU Jun-tai

(Shenzhen Polyco Technology Co.,Ltd.,Shenzhen 518034,China)

In this paper,the development of retention aids was reviewed and summarized.Based on the practical experience,the common retention aid systems were introduced and the main issues one should currently pay attention to were discussed.

retention aids;cationic polyacrylamide;cost;R&D

TS727+.2

A

1007-2225(2014)03-0001-07

刘军钛先生(1960-),博士;长期从事助留剂的研发和应用工作,创建了国内首家造纸助留剂专业网站“助留专家网www.retention.hk”;E-mail:torpedo@ szpolyco.com。

2014-04-02(修回)