水泥炉窑SNCR脱硝工艺技术探讨和应用

2014-04-25郑裕忠郑东山邱江波

郑裕忠,郑东山,邱江波

1 水泥炉窑脱硝项目实施背景

目前,水泥行业执行的《水泥工业大气污染物排放标准》要求NOx排放限值为800mg/m3(标);2012年11月6日,国家环保部关于征求意见函《水泥工业大气污染物排放标准》(环办函[2012]1270号)要求现有水泥企业自2015年1月1日起,NOx排放限值为450mg/(标)m3;《国务院关于印发节能减排“十二五”规划的通知》(国发(2012)40号)要求2015年水泥行业NOX排放量控制在150万吨,淘汰水泥落后产能3.7亿吨,推广新型干法水泥生产线,普及纯低温余热发电技术,水泥行业实施新型干法窑降氮脱硝,新建、改扩建水泥生产线综合脱硝效率不低于60%。我公司2500t/d熟料生产线于2003年7月建成投运,当时工艺设计未采用先进的低氮燃烧技术,预热器采用分级燃烧技术,窑尾NOx正常排放浓度在500~650mg/m3(标)之间。为了达到即将出台的新《水泥工业大气污染物排放标准》的要求,响应国家节能减排“十二五”规划目标要求,我公司决定率先开展水泥SNCR烟气脱硝试点工作。

作为浙江省第一家水泥SNCR脱硝试点企业,我公司于2011年8月启动脱硝工程改造项目。经过充分的前期技术调研及论证,最终采用浙江省环境科学研究院SNCR脱硝工艺。该项目于2012年7月完成了2500t/d熟料生产线的脱硝项目建设,顺利通过调试及168h试运行阶段,并通过了安全、环保“三同时”竣工验收。

2 水泥炉窑SNCR脱硝工艺简介

2.1 工艺流程

将浓度20%~25%的工业氨水和稀释水混合,根据窑尾烟囱在线CEMS系统反馈的NOx浓度和氨逃逸浓度来调整氨水和稀释水的比例,将混合后的氨水喷入分解窑与旋风预热器之间的U型烟道,实现脱硝反应。

2.2 工艺原理

SNCR(选择性非催化还原)技术是用氨水为还原剂喷入预热器烟道内与NOx进行选择性反应。该反应无需催化剂,因此必须在高温区喷入氨水。氨水喷入温度在850~950℃之间的烟道内,还原剂中的NH3与烟气中的NOx反应生成N2。

SNCR反应方程如下:

水泥炉窑尾烟气中氮氧化物主要为NO占90%以上,NO与还原剂氨水以式(1)为主要反应。

2.3 系统组成

SNCR烟气脱硝工艺系统主要由氨水卸氨、储存、输送模块、软水储存、输送模块、PU模块、喷氨模块、CEMS系统、电仪及DCS控制系统等组成,主要设备以进口为主,进口设备采购费用440多万元。工艺流程见图1。

(1)氨水卸氨、储存、输送模块

通过氨水槽车将氨水由外界运输到氨区,通过氨水卸氨模块送入氨水储罐。储罐内的氨水经过氨水输送模块的氨水输送离心泵送至高位平台上的PU模块。

该模块的主要设备配置:

氨水储罐1只,为非标设计的不锈钢储罐,设计容积为40m3,配有呼吸阀和液位变送器、压力变送器。

氨水输送离心泵一台,采用不锈钢材料制造,将氨水输送至PU模块。

(2)软水输送模块

软水来自公司余热锅炉所用的去离子水或除盐水,接入软水水箱,再由软水输送模块将软水加压输送至PU模块。

图1 SNCR工艺流程图

该模块的主要设备配置:

软水输送泵1台,采用不锈钢多级离心泵,自带水箱,成套配置有硬度检测仪、液位连锁保护等。电气控制柜1只,采用不锈钢支架支撑。

(3)PU模块、喷氨模块

PU模块根据CEMS系统反馈的NOx浓度自动调节氨水供给量,过量的氨水和软水回流至各自储罐;PU模块实现还原剂的计量分配功能,对应喷氨模块,喷氨模块由6只喷射器组成,喷射器为双流体喷枪,通过金属软管与氨水和压缩空气相连。

该模块的主要设备配置:

(4)CEMS系统

NOx、氨逃逸监测仪表布置在水泥炉窑尾烟囱平台上,NOx监测仪表采用西门子仪表,氨逃逸监测仪表采用ABB仪表,同时,将监测信号引入DCS,实现实时在线监测。

(5)电仪及控制系统

主要电气设备均采用远程DCS控制、操作、调节,主要液位、压力、流量、氨逃逸浓度、NOx浓度等数据均引入DCS。

本工程SNCR脱硝控制系统为全自动控制、管理、协调和监控所有工艺,布置在熟料中控室内。DCS操作员可以与脱硝系统PLC站点进行通信,接收来自PLC站的所有设备信号,并能精确计算还原剂注入量。正常运行是通过集中控制系统实现自控,在正常运行模式下,该系统不需要人工控制。

3 SNCR脱硝系统实际运行情况分析

3.1 系统连续投运效果分析

为考察脱硝装置可靠性、装置对目标NOx控制浓度的响应值,公司决定连续投运脱硝装置,并考察增加氨水投加量后的脱硝效果和氨逃逸的影响,如图2所示。

从图2可以看到,水泥炉窑初始NOx浓度约为520mg/m3(标),脱硝装置投入运行后,当脱硝后NOx目标值为不大于300mg/m3(标)时,系统投入自动运行,系统自动调节氨水耗量约为350L/h,氨逃逸可以控制在1~2mg/m3(标);在第33h时,将脱硝后NOx目标值调整为200mg/m3(标),脱硝系统自动调节氨水喷射量约为430L/h,氨逃逸有所上升,最大为4.02mg/m3(标),根据工况略有波动。

3.2 不同氨水喷入量条件下的NOx排放浓度和氨逃逸浓度

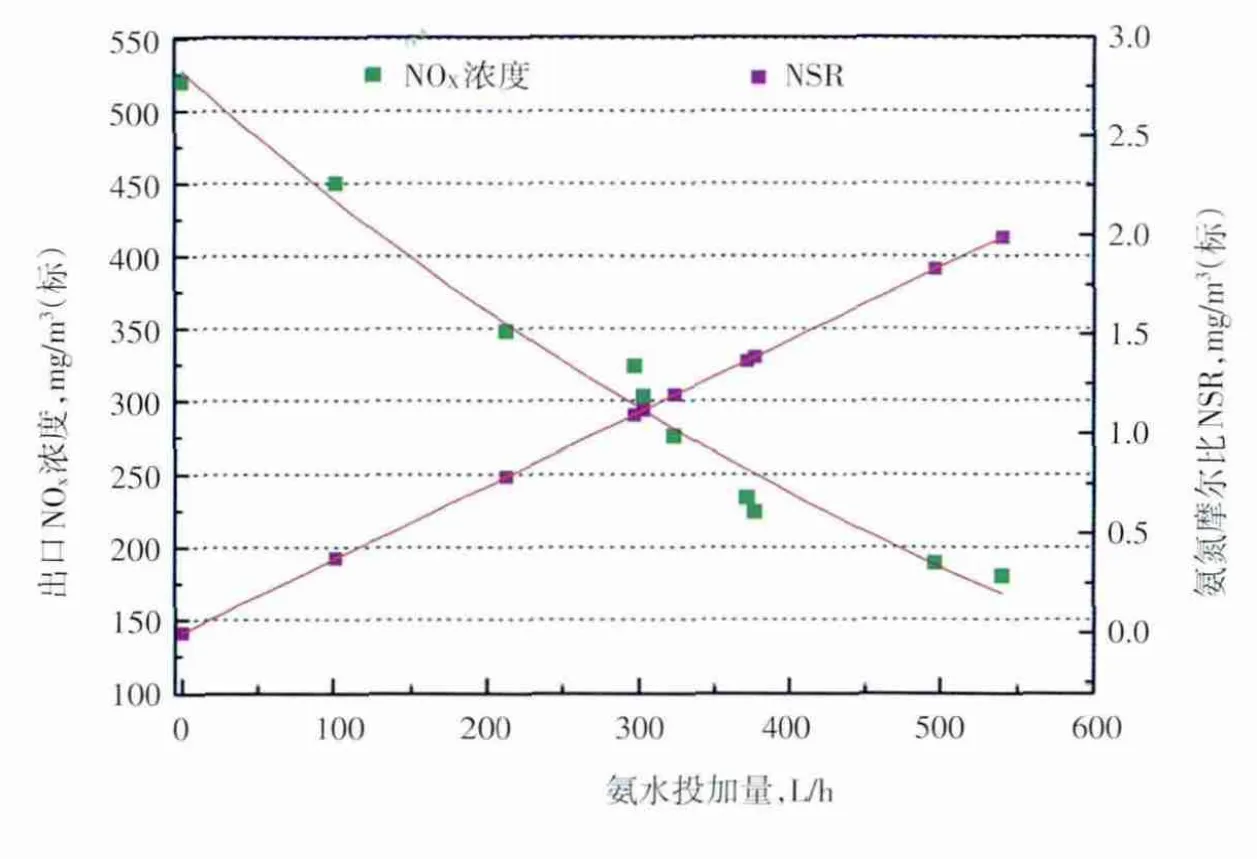

为考察还原剂耗量对脱硝效果(目标NOx排放浓度)可达性和氨逃逸的影响,将系统调节至手动模式,改变喷入氨水的耗量,不同氨水喷入量下NOx排放浓度和氨逃逸浓度见图3。

基于图像处理技术CTOD试验装置的研制………………………………………………………王炳英,侯振波,徐圣朋(3.19)

图2 SNCR运行时氨水加入量和出口NOx值

图3 不同氨水喷入量的NOx排放浓度和氨逃逸浓度关系

图4 不同目标NOx排放浓度对应的氨氮摩尔比

图5 喷氨试验时的分解炉温度和熟料产量

从图3可以看到,初始NOx约为550mg/m3(标),随着氨水喷入量的增加,出口NOx浓度线性下降,氨水喷入量约为320L/h时,脱硝后的NOx可以控制在300mg/m3(标)以下,脱硝效率为45.5%,氨逃逸约1mg/m3(标),说明喷入的氨水都参与了反应。调整氨水喷射量至480L/h时,脱硝后的NOx可以控制在200mg/m3(标)以下,脱硝效率为63.6%,氨逃逸可控制在2mg/m3(标)以下。若继续增加氨水喷入量,出口NOx浓度可以进一步降低,但是NH3逃逸浓度呈指数增加,说明进一步增加氨水喷入量,氨水利用率会降低,部分未参与反应的NH3随烟气直接排出。

3.3 不同目标NOx排放浓度对应的NSR

上述运行工况由于喷入氨水量不同,烟气成分相对稳定,初始烟气量 256000m3(标)/h,初始 NOx浓度550mg/m3(标),NSR不同时对应的NOx排放浓度变化情况见图4。

从图4中可以看到,随着NSR的增加,出口NOx浓度起初呈下降趋势,曲线斜率呈下降趋势,说明若要将出口NOx浓度控制在较低的水平,氨水投加量比目标控制值时的投加量要增加许多,而不是单纯的线性关系,即不同的目标值对应的NSR不同。要保证脱硝系统出口NOx浓度不超过300mg/m3(标),需保证系统NSR≥1.0;若要将目标 NOx控制在200mg/m3(标)时,需保证系统NSR≥1.8。

另外,从图4中还可以看到,若要将NOx排放浓度目标控制在300mg/m3(标),氨水投加量约为300L/h,若要将NOx排放浓度目标控制在200mg/m3(标),氨水投加量约为480L/h。

3.4 脱硝装置的投运对水泥生产工艺及二氧化硫排放的影响

为考察SNCR系统投运后对水泥熟料产量的影响,我公司收集了脱硝装置投运前后分解窑温度、水泥炉窑熟料产量的运行参数,见图5。

从图5中可以看到,脱硝系统投运前后,水泥炉窑熟料的产量基本维持在2860t/d。脱硝系统投运前,分解窑的温度为860℃,投运后由于脱硝反应为放热反应,温度略有上升,在870℃左右波动,停止喷氨后又维持在860℃左右。

表1 喷氨试验时的生产数据

图6 SNCR脱硝氨区

目前,我公司所使用的煤是由南方水泥浙江大区统一采购的直供煤,平均含硫量在0.78%左右。根据在线监控系统CEMS系统反馈的SO2排放浓度看,脱硝系统投运后,SO2排放浓度比较稳定,一般在20mg/m3左右。

SNCR脱硝系统的投运对窑工艺系统、产品质量、其他污染物排放的影响可以忽略不计。

3.5 系统运行的主要参数

在正常工况下,系统连续运行时主要参数平均值见表1。

从表1中可以看到,氮氧化物初始浓度在550mg/m3左右,经脱硝系统处理后,氮氧化物排放浓度在200 mg/m3左右时,此时脱硝效率>60%,氨逃逸<2mg/m3(标)。

4 结语

综上所述,我公司2500t/d水泥炉窑SNCR脱硝系统,可以根据NOx排放初始浓度的大小,通过调节氨水的喷入量,将NOx排放浓度控制在250~300mg/m3之间。在此工况下,可获得较低的氨逃逸率,氨水利用率相对较高,总体运行成本最经济。据初步计算,经该系统处理后,年NOx排放量可减少约1080t,具有良好的社会效益。

实践证明,SNCR烟气脱硝技术工艺适用于我国水泥窑炉烟气特征的脱硝炉处理,为同类型的水泥炉窑实施脱硝改造积累了经验,值得国内水泥企业参考。通过整套系统实际运行情况,结合水泥行业的现状,提出以下两点建议:

(1)目前SNCR脱硝系统的主要设备以进口为主,费用较高,建议该系统的主要设备尽可能国产化,以降低系统建设的投资费用。

(2)建议国家或相关机构尽快出台相关扶持政策或NOx排放浓度新标准,以确保市场经济竞争的公平性。