低温腐蚀

2014-04-25陈友德

水泥熟料在煅烧过程中,所产生的烟气对金属产生腐蚀,按温度分为两类,即高温腐蚀(>400℃)和低温腐蚀(<400℃)。预分解窑生产过程中,所出现的低温腐蚀通常为水介质产生的化学反应。主要出现在预热器、废热发电、生料磨系统的烟气收尘系统、冷却机废气系统等部位的装备,腐蚀损坏了金属部件和壳体,增加了装备的维修工作量和费用。

水泥熟料生产所需的原燃料中,含有不同程度的碱、氯、硫等化合物,在熟料煅烧过程中,这些化合物在高温下挥发,此外,燃料在燃烧过程中产生的CO2和碳酸钙分解产生的CO2,以及原燃料中的水分蒸发产生的H2O,也随高温烟气后逸。在此过程中,挥发成分冷却循环富集,在500℃以下,与水作用,生成各种对金属产生腐蚀的酸,主要有亚硝酸、硝酸、盐酸、亚硫酸、硫酸等(见表1)。

上述酸类物质中,最多且对金属腐蚀最为严重的是SO3与水作用生成的H2SO4。从预分解窑熟料煅烧情况来看,在窑头和分解炉燃烧的煤粉中,所含的有机硫,在燃烧时生成SO2并随烟气后逸与碳酸钙分解生成的CaO作用,生成硫酸钙(CaSO4)和原料中所含的CaSO4一起随窑料进一步加热,生成熟料,成为熟料成分。而生料中所含的有机硫和硫化物在600℃以下的温度时,在氧的作用下,生成的SO2随烟气排至余热发电系统和生料磨系统中,部分SO2与Ca⁃CO3作用,生成CaSO3,随烟气进入收尘装备内。

图1 SO2烟气测试装置

原料中的有机硫和硫化物生成的SO2究竟有多少进入收尘装备内,目前尚不清楚,由SO2生成的H2SO4的含量是决定金属腐蚀的关键参数,若能测定烟气中的SO2含量,通过含量来判断腐蚀程度,从而采取措施,可减缓金属腐蚀。

1 高尘烟气中SO3的测定

现有工业中,测定烟气中SO2含量主要为大型电站的锅炉烟气,电厂的锅炉烟气中粉尘含量仅为1g/m3(标),常规测定装置能够精确测定其含量。而水泥厂的预热器、余热发电、生料粉磨系统所产生的烟气中粉尘含量大致为30~500g/m3(标),且烟气温度低于100℃~130℃,易产生冷凝,阻塞测定装置,难于得到准确数据。为此,德国水泥工厂协会(VDZ)提出测定水泥厂烟气中SO2的含量。

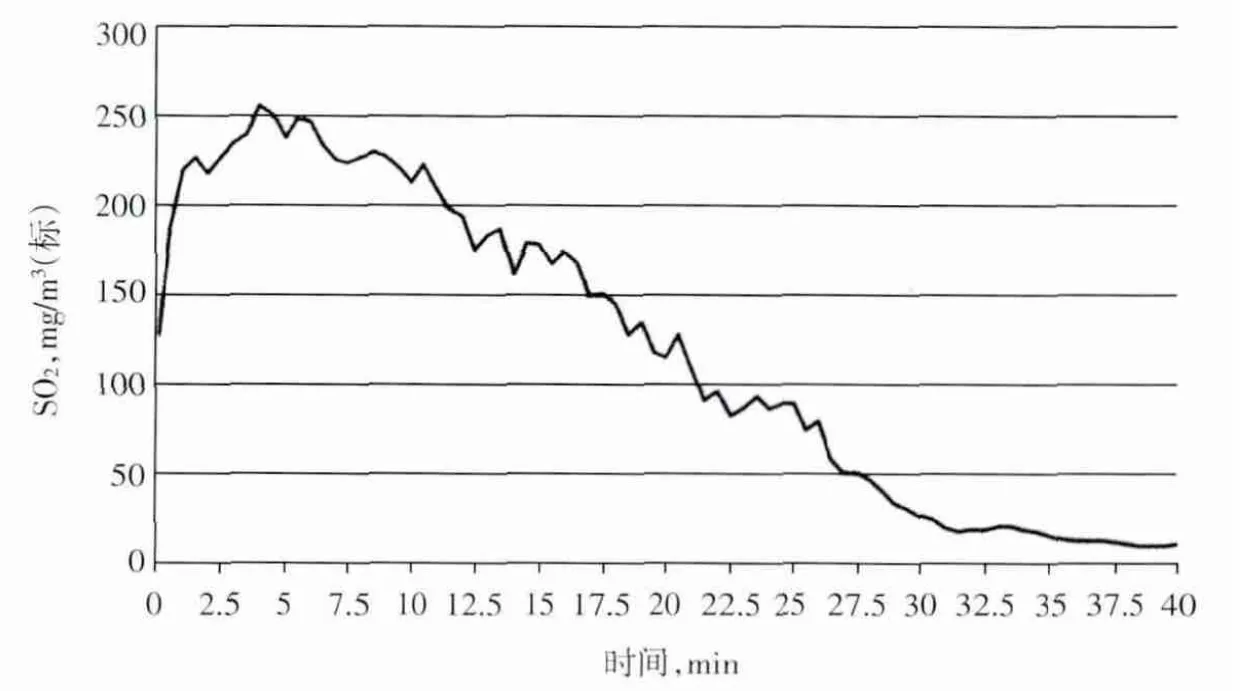

常规的SO2烟气含量测定由烟气取样器和金属过滤器组成(图1),由于烟气温度低、含尘量高,测试时烟气很快被粉尘堵塞,一般5min后SO2含量就会下降(图2)。

为解决粉尘阻塞问题,对烟气取样装置进行了改进(图3)。测试的SO3的数值可达90mg/m3(标),充分证实烟气内含有SO3。此外,SO3在低于500℃的工况下,与水作用生成H2SO4。通常计算硫酸的露点经验公式如下:

V=122.4+27.6lgPH2O+18.7lgPH2SO4式中:

V——H2SO4生成露点温度

PH2O——H2O的实际压力

PH2SO4——H2SO4的实际压力

图4为某水泥厂对H2SO4露点测试数值和理论露点的比较结果,在预热器废气烘干生料系统中,当温度低于130℃,出现H2SO4冷凝而腐蚀金属。

表1 熟料煅烧产生对金属腐蚀的各种酸

图2 常规SO2烟气测试装置堵塞状况

图3 改进后的烟气测试装置

2 减少H2SO4对金属的腐蚀

减少H2SO4对金属腐蚀的方式有三种,即:电化学保护,反应物性能的影响或改变反应工况,将金属与腐蚀环境隔离。上述三种方法中,第一种方法费用太高且不实际。第二种方法若工厂在使用高含硫原料造成烟气中SO2过量时,通过改变原料成分能减少SO2生成量,但很难大幅降低SO2,因此大量改变原料性能不太实际。第三种方法,当预热器烟气内含有较高的SO2含量时,可向烟气喷射 Ca(OH)2溶液,与 SO2生成 CaSO4,大幅降低烟气中SO2的含量,相应减少H2SO4对金属的腐蚀,所生成的CaSO4可在水泥粉磨中作石膏用。另一种方式是在稍高于废气露点温度的烟气内,适当增加烟气温度,在某种情况下,增加10℃即可能避免H2SO4冷凝。此外在金属表面涂以防止H2SO4腐蚀的涂层或采用防H2SO4腐蚀的合金或耐酸钢,均可取得良好的效果。上述方式的实施由工况条件和费用决定。

图4 用于水泥厂的相关实际压力和工厂测试的H2SO4等温露点曲线