胶磷矿不同磨矿细度单体解离度测定及其浮选应用

2014-04-25杨稳权方世祥庞建涛何海涛张泽强

杨稳权,方世祥,庞建涛,何海涛,张泽强

(1.云南磷化集团有限公司磷资源开发利用工程技术研究分公司,云南 昆明 650113;2.武汉工程大学资源与土木工程学院,湖北 武汉 430074)

0 引 言

在我国,磷矿浮选厂对其流程的检查、监控及选矿产品的质量控制基本上停留在以化学分析为主的手段上,而对其流程产品的解离度考察工作并不多,对其流程的可优化程度并不十分清楚,浮选厂追求流程的稳定更甚于追求流程的最佳,流程优化的工作力度不够大[1].工艺矿物学检测在一般的甚至是较大型的中国矿山企业基本不存在[2].

从事胶磷矿浮选的大部分研究人员或是生产技术人员仅仅是通过简单的浮选试验研究,获得一个较为“理想的选别指标”,特别是获得一个较为理想的精矿回收率指标[3-8],而具体的最佳的精矿选别指标是多少,没有明确的依据.实际的精矿回收率与理论回收率差值越小,说明其浮选指标越好.本文通过对云南海口磷矿区中低品位胶磷矿在不同磨矿细度下矿石单体解离度的测定[3],结合浮选不同工艺流程试验研究,使精矿回收率趋近于理论回收率.

1 原矿性质

原矿多元素化学分析结果如表1所示.

表1 原矿多元素化学分析结果Table 1 Chemical analysis of raw ore

从表1可以看出:试验矿样为硅钙质磷块岩,表现为低磷高镁,硅含量中等,R2O3(Fe2O3和Al2O3的总量)含量低,主要有用矿物为胶磷矿,主要脉石矿物为白云石和硅质矿物.对此种矿石可以通过简单的反浮选脱除碳酸盐杂质并可获得满足下游用户要求的湿法磷酸用磷精矿.

2 不同磨矿细度下磷矿石单体解离度测定

2.1 单体解离度测定方法

在偏光显微镜下观测时,-0.030 8 mm粒级的矿样制样和测定都很难,而-0.030 8 mm粒级矿样中有用矿物胶磷矿基本呈解离状态,少数的连生体利用磨矿的方法使其解离难度很大,成本也不划算,所以此次测定仅对+0.030 8 mm粒级的各个矿样进行单体解离度测定.同时,在单体解离度测定过程中,由于在现有技术经济条件下,通过磨矿的方法解离矿样中嵌布粒度小于0.01 mm的脉石矿物是不行的,因此在以下测定过程中把嵌布粒度小于0.01 mm的包裹体看成了胶磷矿的组成部分[4].

2.2 不同磨矿细度下磷矿石粒度分布

不同磨矿细度下磷矿石粒度分布如表2所示.

表2 不同磨矿细度下磷矿的粒度分布Table 2 Size distribution of phosphate ore particles under different grinding fineness

从表2可以看出,随着磷矿石磨矿细度的增大,-0.030 8 mm粒级的占有率不断增大,+0.076 mm粒级占有率不断减小,-0.076~+0.030 8 mm粒级的占有率也不断减小.

2.3 不同磨矿细度下磷矿石单体解离度测定

不同磨矿细度下磷矿石单体解离度测定结果见表3.

表3 不同磨矿细度单体解离度测定结果Table 3 Determination results of monomer dissociation degree under different grinding fineness

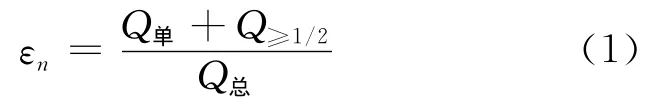

表3中,①-0.030 8mm胶磷矿的单体解离度按99%计算;② 矿样的最高理论回收率[5]计算如公式(1)和(2).

式中:εn为该粒级的矿样回收率;Q单为该粒级矿样中单体有用矿物的质量;Q≥1/2为该粒级矿样中有用矿物占矿石颗粒1/2以上有用矿物的质量;Q总为该粒级矿样中有用矿物的总质量;ε总为矿样总的回收率;ε+0.076为+0.076粒级矿样的回收率;γ+0.076为 矿样+0.076 粒级的产率;ε-0.076~+0.0308为-0.076+0.030 8粒级矿样的回收率;γ-0.076~+0.0308为矿样-0.076+0.030 8粒级的产率;ε-0.0308为-0.030 8粒级矿样的回收率;γ-0.0308为矿样-0.030 8粒级的产率.

由公式(1)和(2)计算可得矿样的最大理论回收率.

3 浮选试验研究结果

3.1 不同磨矿细度试验结果

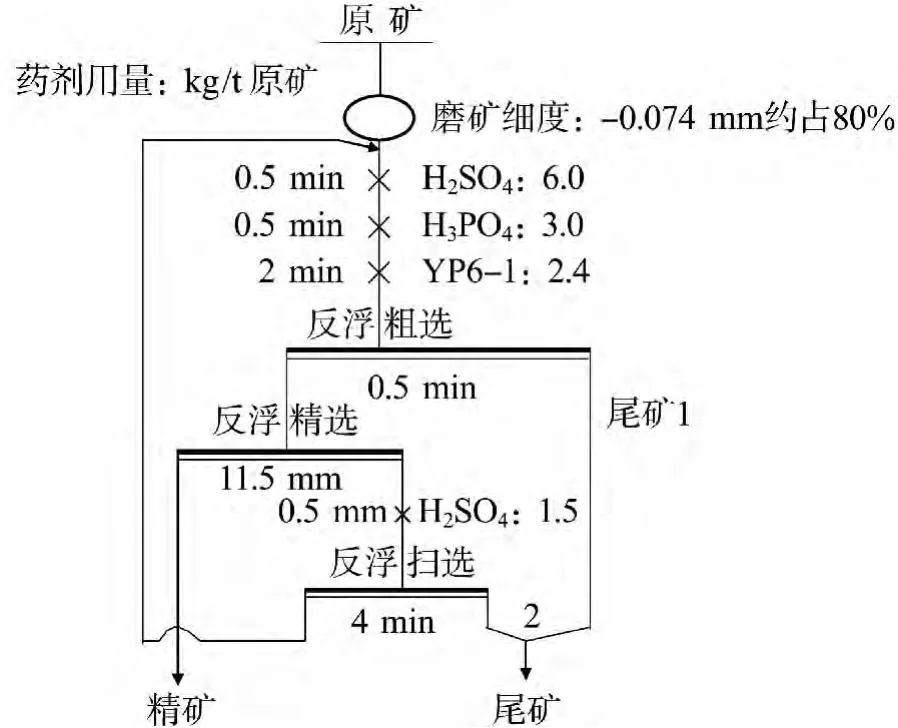

浮选试验工艺流程及条件如图1,结果见表4.

图1 磨矿细度试验工艺流程图Fig.1 Grinding fineness test process flow diagram

表4 不同磨矿细度试验研究结果Table 4 Test results of different grinding fineness

从表4可以看出:随着磨矿细度(-0.076 mm含量)的增加,精矿产率、回收率逐渐减小,脱镁率先增加后减少.综合比较试验结果,选择磨矿细度-0.076 mm占88%较为合适.

3.2 全流程闭路试验结果

从不同磨矿细度(-0.076 mm含量84%~95%)试验结果来看,随着磨矿细度的增加,精矿回收率与理论最大回收率之间相差8%~9%,说明仅通过增加磨矿细度不能使精矿指标达到最优,还需要通过优化流程结构和药剂制度,尽可能的增加精矿回收率.全流程浮选试验工艺流程及条件如图2,结果见表5.

图2 闭路试验工艺流程图Fig.2 The flowsheet of closed-circuit test

表5 闭路试验结果Table 5 The results of closed-circuit test

从表5可以看出:在该磨矿细度下,通过优化流程结构和药剂制度,精矿回收率达到91.24%,精矿回收率提高了2.33%.说明优化流程结构和药剂制度能有效地提高精矿回收率.

4 结果讨论与建议

a.测定了不同磨矿细度下胶磷矿的单体解离度,并分别计算了最大理论回收率.

b.在选定胶磷矿最佳磨矿细度为-0.074 mm占88%时,计算的最大理论回收率为95.71%,通过浮选试验研究,获得了精矿回收率为91.24%,与最大理论回收率仅相差4.47%.回收率相对值=ε实/εmax×100=95.33%,该值表示精矿中有用矿物磷酸盐矿物的回收率[6],该值越高说明精矿磷酸盐矿物的浮选回收率越高,浮选分选性越好.

c.建议对胶磷矿所有浮选生产开展单体解离度进行测定,以判定浮选工艺流程是否合理,浮选各项指标是否最佳.

致谢

本研究得到云南磷化集团有限公司提供的经费资助,谨此致谢!

[1]肖仪武.工艺矿物学新进展[C]//彭觥,汪贻水,孙振宁,等.当代矿山地质地球物理新进展.长沙:中南大学出版社,2004:212-216.

[2]贾木欣.国外工艺矿物学进展及发展趋势[J].矿冶,2007,2(16):95-99.JIA Mu-xin.Process mineralogy progress and its trend abroad[J].Mining &Metallurgy,2007,2(16):95-99.

[3]许时.矿石可选性研究[M].北京:冶金工业出版社,1987:41.

[4]刘光碧.晋宁磷矿中低品位磷块岩内胶磷矿的工艺特征[J].云南冶金,1998,27(1):57-59.

[5]周乐光.工艺矿物学[M].北京:冶金工业出版社,2007.

[6]Metso.Basics in Minerals Processing[EB/OL].http://www.metso.com/miningandconstruction/mm_segments.nsf/Web WID/WTB-041213-2256F-43973#.Uz5g N7KBSuo,2014-04-04.

[7]TYURNIKOVA V I,NAUMOV M E.Improving the effectiveness of flotation[M].Moscow:Nedra Ltd.,1981:229.

[8]WHELAN P F,BROWN D J.Particle-Bubble attachment in froth flotation[J].Bulletin of the Institute of Mining and Metallurgy,1956,591:181-192.