高频高密度互连刚挠结合板制作技术介绍

2014-04-25覃红秀钟浩文深圳崇达多层线路板有限公司广东深圳518132

何 淼 朱 拓 田 晴 覃红秀 钟浩文(深圳崇达多层线路板有限公司,广东 深圳 518132)

高频高密度互连刚挠结合板制作技术介绍

何 淼 朱 拓 田 晴 覃红秀 钟浩文

(深圳崇达多层线路板有限公司,广东 深圳 518132)

结合当今的电子产品发展方向,探索出一款12层,集合3阶HDI、高频板材、刚挠结合三种特性于一身的印制板的制作技术难点,并就问题点提出改善方法。

高密度互连;高频;刚挠结合板

1 背景

刚挠结合板(Rigid-Flex PCB)是近几年发展迅速的一类高端印制板,由于其支持立体组装、可挠曲性,可以提供更高的信号传输质量和效率,从而受到越来越多的关注和应用。但是市场的迅猛发展,造成了众多普通消费产品高速向高端产品转移,设备商的设计也越来越广阔,从目前客户的高端PCB设计趋势来看,类似阶梯板、高频混压板、刚挠结合HDI板等“组合型”设计越来越常见,这一现象也给PCB厂商提出了更高的挑战。本文从一款客户实际需求的12层、3阶HDI、高频板材、刚挠结合板入手,探索其关键制作工艺,针对关键问题点提出了些有效的改善方法。

2 产品介绍

2.1 产品结构

产品结构如图1所示。

图1 12层、高频、高密度互连、刚挠结合印制板结构示意图

产品主要参数特点如表1所示。

2.2 关键技术点介绍

(1)工艺流程的设计;

(2)铜箔与高频陶瓷板材结合力;

(3)高频陶瓷板材折断和软板褶皱问题;

表1 12层高频、高密度互连、刚挠结合印制板主要参数特点

(4)层间对位的精准度;

(5)挠性板弯折区域金手指及PAD的保护;

(6)钻孔除胶。

3 工艺流程的设计

基于以上所述产品特点,本产品整体构造较为复杂,必须在普通刚挠结合板流程基础上进行必要的调整,以满足高层、高频、高密度互连这三个特点的需求。

此板L1-L5和L8-L12硬板层为高频陶瓷板材;L6-L7挠性板层为无胶挠性板基材,双面压延铜箔;半固化片采用不流胶(No Flow PP)半固化片,经分析,将高密度互连与刚挠结合特点分别制作,理清制作路线,产品流程设计如图2。

图2

4 制作难点分析及改善措施

4.1 铜箔与高频陶瓷板材结合力

4.1.1 制作难点分析

本款产品硬板部分L1-L5和L8-L12都为5层结构,因为介质层厚度限制,必须采用Rogers与铜箔进行压合。高频陶瓷板材半固化片有陶瓷和胶体构成,具有高频板材普遍存在的惰性,经过真空压机压合后,与铜箔结合力较差,铜箔的附着力较弱,在后续加工过程中受到外力,或者对产品加热,极易出现铜箔分层、起泡缺陷。

4.1.2 改善措施

(1)采用厚34.3 μm铜箔代替厚17.1 μm铜箔进行压合,再微蚀到17.1 μm。如图3所示,厚34.3 μm铜箔经过减铜、棕化到17.1 μm的铜箔,表面粗糙度远远大于17.1 μm铜箔棕化后的表面粗糙度,再经过高温高压处理,能够更好的与高频陶瓷板材相结合。

(2)同时,产品的压合结构采用“假层结构”制作,提高L1-L5、L8-L9中L1-L4、L9-L12采用芯板与芯板压合方式的结合力,将剥离强度较差的位置(即:高频陶瓷板材与铜箔)放置在L5和L8,通过Low Flow PP与铜箔结合,增加产品可靠性,详见图3。

通过以上更改,有效的提高了铜箔与高频陶瓷板材的结合力,有效改善了受外力或者加热产生的铜箔分层、起泡缺陷。

4.2 高频陶瓷板料折断和软板褶皱问题

图3 将压合结构更改为“假层结构”示意图

4.2.1 制作难点分析

L1-L4、L9-L12和L1-L5、L8-L12板厚只有0.40 mm、0.60 mm,高频陶瓷板材柔韧性差,本产品加工流程繁琐,在生产过程中容易折断,并且L1-L4、L9-L12存在孔径为0.6 mm的盲孔,需要做“沉铜→板电”流程,综合以上特征,高频陶瓷板材加工折断问题成为本产品的一个难点问题。

L6-L7为挠性板,PI厚度仅为0.025 mm,铜厚17.1 μm,含有埋孔,需要做“钻孔→沉铜→板电→图形转移→负片蚀刻”等,长的流程导致薄芯板极易出现褶皱问题,若操作不当,报废将进一步增加。

4.2.2 改善措施

针对厚度≤0.6 mm的高频陶瓷板材加工,一方面要制定严格的生产管控方法,例如:高频陶瓷板材各工序装入胶框并且隔胶片转运;轻拿轻放等等。

另一方面,需要优化工艺流程。普通FR-4沉铜、板电辅助设备无法满足薄板的加工,很容易出现掉板、折断,为了防止L1-L4、L9-L12芯板折断,增加辅助工具,增加薄板固定力度和形式,协助沉铜、板电生产。此外,FPC板材普遍较薄,在操作方面需要制定一些有别于硬板的规定,例如:对角拿板、水平线关闭高压水洗、添加牵引板、沉铜线选择穿铁氟龙线固定等。

4.3 层间对位的精准度

4.3.1 制作难点分析

层间对位精度是加工过程中的主要难点,产品孔到线距离仅有0.2 mm,须严格控制层偏量。高频陶瓷板材和PI(聚酰亚胺)板材的CTE(热膨胀系数)不同,见表2所示,受热涨缩不一致,若预涨缩系数比匹配,很容易出现层偏。同时,L1-L4、L9-L12和L1-L5、L8-L12在加工过程中,受到机械或者环境温、湿度变化的影响,都会产生芯板与芯板之间的涨缩差异。

4.3.2 改善措施

L1-L4、L9-L12和L1-L5、L8-L12砂带磨板次数、方向必须一致,防止板受到外力作用不同,产生拉长比例不等。

将树脂塞孔制作流程进行调整,采用网塞以后,烤板120 ℃×20 min,树脂没有完全固化时进行砂带磨板,600#砂带一次可以将多余的树脂全部磨掉,再使用1000#砂带一次抛光,后烤150 ℃×60 min。这样做法可以减少砂带磨板次数降低板子涨缩量。

预涨缩系数提供是产品层偏管控的关键,尤其是L1-L5、L8-L12与L7-L8系数匹配性。L5和L8图形蚀刻→X-Ray测量涨缩→提供L6-L7预涨缩系数。由于L6-L7含有盲孔,所以预涨缩需要将FPC的沉铜、板电、快速压合以及传统压合软板的涨缩包含在内,在批量生产之前,制作FA确认几个工序的涨缩变化。

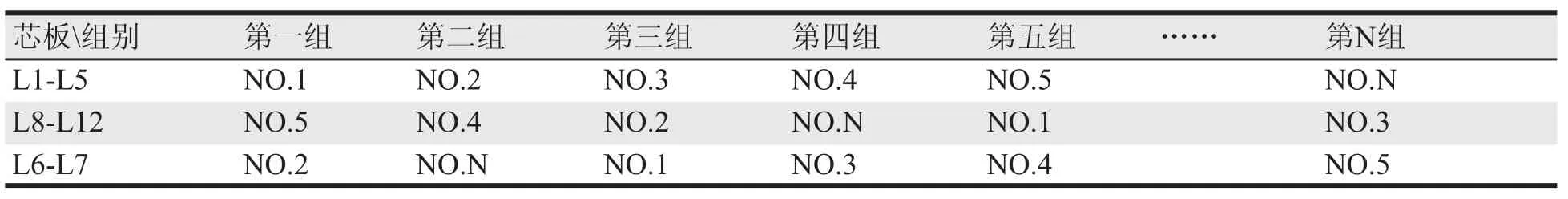

L1-L12压合之前,使用X-ray测量L1-L5、L8-L12与L6-L7各层的靶孔距离数据,将L1-L5、L8-L12芯板涨缩按0.05mm划分,与L6-L7配套进行压合,见表3、表4。

表2 相关材料CTE数据表

表3 L1-L5、L8-L12与L7-L8靶孔距离数据表

表4 匹配数据组合配套表

4.4 软板弯折区域金连接盘的保护

4.4.1 制作难点分析

由于此款产品软板弯折区域双面都有金连接盘露在外面,客户对产品外观要求严格,不允许金连接盘有黑点,也不允许覆盖膜上有残留的异物。

经过跟进分析,金连接盘黑点主要来源于PP粉尘。生产中粘结片采用的是Low Flow PP,半固化片成型以后边缘有PP粉尘残留,在压合排版时PP粉尘直接露在软板上,造成黑点。另外在压合的无尘房内漂浮着细PP粉尘,也是造成金连接盘黑点因素之一,因此给生产带来较大难度。

4.4.2 改善措施

为了保护覆盖膜、金连接盘不被粉尘污染,采用优化流程的方法制作。优化后流程如下:

增加软板图形对位线→UV激光切割→贴耐高温胶带→快速压合→固定软板上的胶带→(中间正常流程)→撕胶带→表面处理

由以上流程可以看出,增加了“贴耐高温胶带”流程,并结合“UV激光切割”,一方面避免了软板金连接盘部位附着灰尘,另一方面控制了胶带的精度,避免胶带伸入压合区域而造成的分层、爆板等品质问题。

4.5 除钻污

4.5.1 制作难点分析

产品属于多种材料混压结构,含有高频陶瓷板材、PI(聚酰亚胺)板材和Low Flow PP环氧树脂板材。各自特性简介如下:

(1)高频陶瓷板材含有陶瓷和胶体材料,无机填料偏多,物理特性较脆、较硬,采用传统的化学除胶方法(KMnO4+H2SO4)咬蚀效率较低,容易产生欠蚀问题;

(2)PI(聚酰亚胺)材料,化学除胶药水对它的咬蚀速率较高,容易产生过蚀问题。

表6 可靠性测试结果

(3)环氧树脂板材体系,化学除胶药水对它的咬蚀效率适中。

将这三种材料混压在一起,传统的KMnO4+ H2SO4化学除胶方法,极易产生高频陶瓷板材过蚀,而PI(聚酰亚胺)材料欠蚀等品质问题,无法满足除胶需求。

4.5.2 改善措施

经分析,采用等离子除胶方法除钻污效果较好。等离子体是物质存在的第四种状态,带电的离子撞击孔壁表面,可以除去表面上附着的钻污,对不同物质的作用均匀,经过DOE测试,本产品除钻污参数如表5。

表5 等离子除钻污参数表

但是产品采用铣盲槽的方式生产,开窗内存在少许气体和水汽,在等离子机腔内真空度<50 Pa的条件下,开窗气体和水汽迅速膨胀,硬板区域极易被撕开,产生分层问题。

经分析,为了消除开窗内的气体和水汽,开窗的硬板芯板不添加任何铜皮,同时,在等离子处理之前进行烤板,烤板参数(120 ℃ ~ 150 ℃)×30 min,烤板以后,在热量没有散掉之前进行等离子处理,利用烤板余温,保证水汽的蒸发。

5 产品性能检测

5.1 产品性能检测

经检测,产品各项性能均达到要求指标,具体情况见以表6。

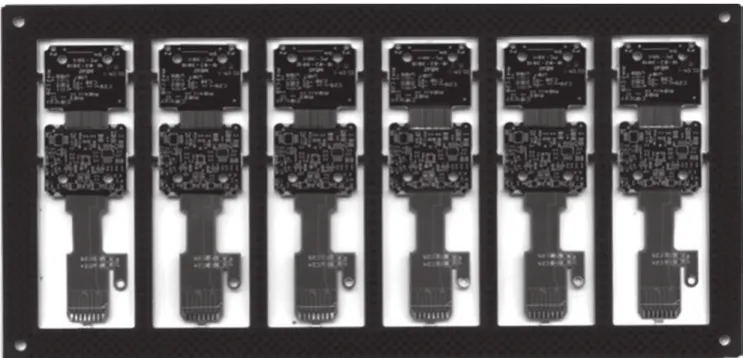

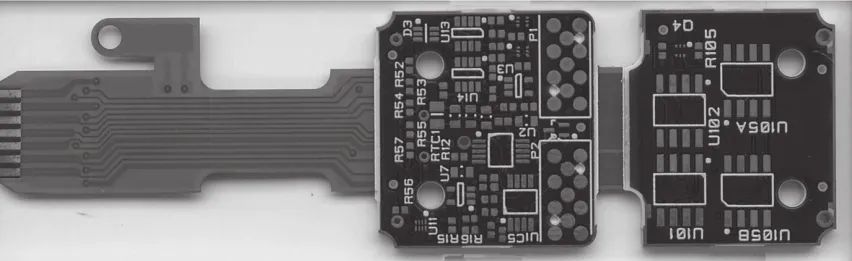

5.2 成品图片(图4、图5)

5.3 切片图片(图6~图8)

图4 交货板成品图

图5 单元板成品图

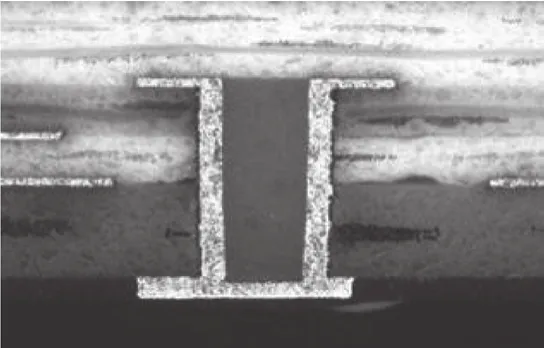

图6 L6-7埋孔切片图

图7 L1-L4/L9-L12层盲孔切片图

图8 产品局部微切片图片

6 结论

通过对产品材料和工艺的分析,可以将此类高频、高密度互连刚挠结合板制作技术总结如下:

(1)工艺流程的设计。

产品整体构造较为复杂,将高密度互连与刚挠结合特点分别制作,最后汇总,保证每部分流程清晰,每种特性突出。

(2)铜箔与高频陶瓷板材结合力。

采用厚34.3 μm铜箔代替17.1 μm厚的铜箔,“压合→微蚀”的特殊流程,结合“假层结构”设计,有效保证了铜箔与高频陶瓷板材的结合力。

(3)高频陶瓷板材折断和软板褶皱问题。

严格管控薄板人工操作,采用辅助工具,减少高频陶瓷板材在沉铜、板电出现折断。

(4)层间对位的精准度。

通过控制磨板方向、烤板参数、砂带磨板次数,降低L1-L4、L9-12的芯板涨缩;通过L1-L5、L8-L12与L7-L8靶孔尺寸测量,配套压合。

(5)挠性板弯折区域金连接盘的保护。

增加“贴耐高温胶带”流程,使用“UV激光切割”,不仅避免了连接盘部位落粉尘,而且保证了胶带的精度。

(6)钻孔除胶。

分析了三种不同板材特性,采用等离子除胶方法,形成良好的除胶效果,避免过蚀、欠蚀现象发生。

何淼,刚挠结合板组主管,负责公司挠性板、刚挠结合板的所有相关工作。

High frequency, high density interconnect rigid-flex PCB production technology

HE Miao ZHU Tuo TIAN Qing QIN Hong-xiu ZHONG Hao-wen

Considering the development of electronic products, this paper explored the PCB production technical difficulties of a 12 layer, with three kinds of characteristics 3+N+3 structure of HDI, high frequency, rigid-Flex, and the improvement method of problem is proposed.

HDI; High Frequency; Rigid-Flex PCB

TN41

A

1009-0096(2014)03-0030-04