TiAlN 涂层刀具的高温摩擦应力仿真分析*

2014-04-25刘爱华刘文清苗秋华

刘爱华 刘文清 苗秋华

(①山东交通学院机械制造系,山东济南250023;②山东法因数控机械股份有限公司,山东济南250101)

Ti 基氮化物涂层中研究最早的是TiN 涂层,其具有高强度、高硬度及较高的抗氧化性等特点,因而广泛应用于金属材料的机械加工、医疗、微电子腐蚀防护等各个领域。但随着先进制造技术的发展,单一的TiN涂层不能够满足生产需要,研究发现在TiN 涂层基础上发展起来的多元以及多层复合涂层,性能远优于单一的TiN 涂层[1]。一些金属元素Al、Cr、W、V 和Zr 等都具有很好的合金化特性,与二元涂层TiN 相比,加入以上金属元素形成的三元或者多元氮化物涂层性能均得到了明显提高,其中的TiAlN 涂层是目前应用广泛的三元氮化物刀具涂层[2-4]。

刀具在切削的过程中产生大量的摩擦热,使涂层的工作温升急剧增加,因此目前对涂层刀具的摩擦学研究逐渐由常温转到高温环境[5-6],而这些研究均从实验的角度揭示TiAlN 涂层刀具的摩擦特性与磨损机理,但对在高温摩擦过程中涂层所受的高温摩擦应力的研究较少。本研究针对TiAlN 涂层目前常用的球-盘高温摩擦方式中的高温摩擦应力进行仿真研究,揭示高温摩擦过程中涂层的受力状态,为研究涂层的磨损机理提供进一步的理论依据。

1 高温摩擦实验

TiAlN 涂层由于其较高的硬度和耐磨性,多应用在高速干切削条件,在切削中处在高应力状态,其应力可达1 ~2 GPa,所以在本研究中选用球-盘接触方式所提供的点接触形式进行摩擦试验,以求接近涂层实际的使用工况。试验用的摩擦盘和对磨球的外形如图1 所示。其中TiAlN 涂在YG6(WC +6 wt% Co)基体盘的表面,对磨球采用纯SiC 制成,二者的参数特性如表1,外形照片如图1 所示。

摩擦试验在CETR UMT-2 高温摩擦磨损试验机上进行,设备的相关工作原理及主要的技术参数在文献[7]中有详细的叙述。根据摩擦实验的结果,研究其在25 ~700 ℃环境下,垂直压力为10 N,摩擦系数为0.2 时涂层所受应力情况。

表1 材料的基本性能

2 涂层的高温热应力

2.1 涂层中热应力的产生

TiAlN 涂层的制备是在一定的沉积温度下完成的,在此温度下,涂层与基体可看成无约束叠加复合,不存在力的作用。但是,当温度变化时,涂层材料与基体材料不同的热膨胀系数将会导致二者产生不同的热收缩倾向。但二者在结合界面处相互制约,以防随意变形而导致分离脱落,因此这种不同的收缩倾向将使涂层与基体在界面附近产生热应力。本研究涉及温度的变化,鉴于热应力对涂层失效产生的影响,在考虑摩擦应力时,势必要考虑高温摩擦环境中的热应力,进行综合计算。

2.2 摩擦接触表面的最高温度计算

在摩擦的过程中,摩擦副除了受环境温度的影响外,自身还会产生耦合温升,使得摩擦区域的最高温度大于摩擦盘的其余部分,相应的摩擦区域的热应力数值改变,从而影响了整体的摩擦应力,因此需要考虑摩擦温升对摩擦应力的影响。即计算摩擦接触表面的最高温度。

在本研究中,采用文献[8]中的解析计算公式。其中,作者通过必要的假定,采用热传导方程推导出了高温环境下球-盘摩擦形式中摩擦盘表面的最高温度计算公式:

式中:a为小球的接触半径;Lr为计算温度时经过的距离;v为摩擦速度;λ1,ρ1,C1分别为摩擦盘上TiAlN 涂层的导热系数、密度和比热;λ2,ρ2,C2分别为配副SiC球的导热系数、密度和热容;θ*为环境温度;q为界面上的摩擦热流密度。将摩擦考虑为单微凸体接触,则q满足公式[9]:

式中:μ 为摩擦系数;P为垂直加载力。

这部分的计算是在摩擦试验结束后完成的,所使用的计算参数均取试验过程中的真实数值。

3 TiAlN 涂层的高温摩擦应力的有限元模拟

3.1 有限元分析模型的建立

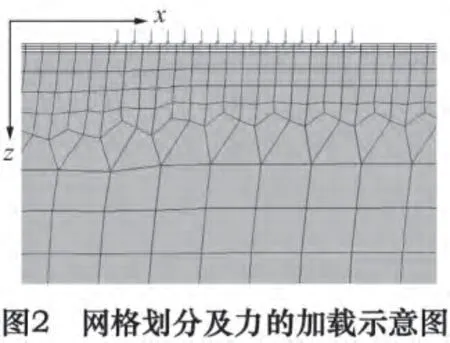

几何模型选取与摩擦盘实际形状相同的圆柱形,考虑实际运算的问题,取基体圆柱体的直径为d=6 mm,高度h=1.5 mm,而涂层的厚度取为h=3 μm,与基体相比涂层的厚度很小,这与实际情况相符。涂层和基体均采用Plane42 单元。力的加载区域设定为圆形,直径定为0.06 mm,并加载垂直最用力与水平摩擦力,采用表面单元Surf153,并约束模型底边的位移。考虑环境温度和摩擦温升的综合影响,设置模型整体的初始温度(摩擦环境温度),并在摩擦区域施加温升载荷。最终的网格划分及力的加载如图2 所示。

3.2 高温摩擦应力有限元模拟的结果分析

鉴于涂层与基体为不同材料,二者在高温下存在热应力,出现互相脱离倾向,因此在讨论高温摩擦应力时除轴向应力σz(接触应力)剪切应力τxz外,还应考虑由所受的径向应力σx。以600 ℃为例,仿真出的应力云图如图3 所示。可以看出,由于涂层的引入,径向应力σx、轴向应力σz和剪切应力τxz在涂层与基体的结合界面处存在不同程度的突变。

因此,应变为0 的情况下,此处为危险断面,涂层易剥落。

为了更好地对各温度下的摩擦应力进行对比,图4 给出了力的加载区域及前后范围内涂层与基体结合面上的σx、σz和τxz的变化,其中力的加载区域为-0.5a至0.5a(a 为加载区域的直径),图4d 为取值位置示意图。可以看出,温度对径向应力σx的影响较大,随温度的升高,涂层与基体结合面上所受的最大压应力值增加,而室温下的压应力最小且最大压应力发生在力的加载区域内,且靠近力的加载方向的前边缘。而最大拉应力发生在加载区域之外,且当温度升高时,最大拉应力反而减小,室温下的拉应力最大。由图4b、c 可以看出,温度对涂层所受的轴向应力σz和剪切应力τxz的影响不大。这是因为温度的变化只影响涂层所受的热应力,对接触应力无影响,而与摩擦副之间产生的接触应力相比,热应力中的轴向应力要小很多,因此在结合面上温度对σz和τxz影响不大。

图5 为σx和τxz沿深度方向的应力大小。对于σx来讲,如图5a,在涂层表面所受的压应力最大,随深度的增加应力减小。对涂层与基体的接合面区域进行放大可以发现,随温度的升高,涂层所受到的压应力数值增大,且随温度的升高,接合面3 μm 处应力突变程度增加,涂层易发生翘曲脱落。说明温度越高涂层越容易发生脱落现象,温度对高温摩擦应力的影响较大。但图5b 显示出在力的加载边缘0.5a 处,结合面上的应力突变明显,在力的加载区域不同位置处所受的摩擦应力情况不同,说明了高温下涂层摩擦应力的复杂性。通过图5b 放大图可以发现,在力的加载边缘0.5a 处在600 ℃时的剪应力τxz最大,这是因为摩擦应力的仿真计算同时考虑环境温度和摩擦温升,此温度下的综合计算数值略高。另外,结果显示温度对加载中心处σz和τxz的影响较小。

4 结论

(1)在涂层与基体的结合面上,温度对σx的影响较大。随温度的升高,涂层所受的最大压应力值增加,而室温下的压应力最小;随温度的升高,最大拉应力反而减小,室温下的拉应力最大。在结合面上温度对σz和力τxz的影响不大。

(2)沿深度方向,力的加载中心处的σx、力的加载边缘处的τxz在涂层与基体的接合面上均存在突变,且随温度的升高,突变程度增加,涂层易发生翘曲脱落。

[1]汝强,黄拿灿,胡社军,等. Ti-N 系涂层多元多层强化研究进展[J]. 工具技术,2004,38(4):3 -8.

[2]Bunshah R. Handbook of hard coatings[M]. Noyes Publicationsy William Andrew Publishing,New York,2001.

[3]Klocke F,Krieg T. Coated tools for metal cutting-Features and Applications[J]. CIRP Annals-Manufacturing Technology,1999,48(2):515 –525.

[4]Kamiya S,Nagasawa H,Yamanobe K,et al. A comparative study of the mechanical strength of chemical vapor-deposited diamond and physical vapor–deposited hard coatings[J]. Thin Solid Films,2005,473(1):123 -131.

[5]Harish C Barshilia,M Surya Prakash,Anjana Jain,et al. Structure,hardness and thermal stability of TiAlN and nanolayered TiAlN/CrN multilayer films[J]. Vacuum,2005,77(2):169 -179.

[6]Staia M H,Perez-Delgado Y,Sanchez C,et al. Hardness properties and high-temperature wear behavior of nitrided AISI D2 tool steel,prior and after PAPVD coating[J]. Wear,2009,267(9/10):1452-1461.

[7]张辉. 脆硬刀具材料的高温摩擦磨损特性及机理研究[D]. 济南:山东大学,2011.

[8]李彬. 原位反应自润滑陶瓷刀具的设计开发及其减摩机理研究[D]. 济南:山东大学,2010.

[9]Bhushan B. 摩擦学导论[M]. 北京:机械工业出版社,2006.