总装仪表板线物流自动化规划与实施

2014-04-25胡利杰

胡利杰

(长城汽车股份有限公司技术中心 河北省汽车工程技术研究中心,河北 保定 071000)

随着企业发展壮大及人员成本增加,为提升企业形象,提高物流配送的自动化水平,实现少人化,汽车总装车间物流配送向着物流自动化的方向发展。仪表板线无一例外是我们项目实施规划的一部分,下面就仪表板线物流自动化规划与实施过程进行介绍。

1 仪表板生产线布置及工艺内容

1.1 仪表板生产线布置

仪表板装配段采用CPC输送链,输送和储存线采用空中摩擦式输送机。设有1台升降机,仪表板上下线均采用升降机来完成。要求全线能满足吊具带仪表板总成通过。设计节拍满足62 s,年产能25万辆。

为减少摩擦驱动,降低设备投资,采用4套车组吊具挂在一起的运行方式,挂钩和脱钩均为自动完成,共设有2套车组挂钩装置和脱钩装置。

仪表板分装线为一独立驱动的输送线,运行速度为0.9~3.7m/min,采用变频调速。共设18个分装工位,工位间距为2800mm。装配时,仪表板的夹具要求旋转,不能影响部件的装配。工艺段设置平衡轨,保持吊具平衡,不晃动。上坡段设止退链,下坡段设防滑链。分装完的仪表板转入快速线,由升降机输送至装仪表板工位,在装仪表板工位由辅助机械手将仪表板取下再与车体合装。

全线共有42套车组吊具,车组为三车组。为便于车组、吊具的维修,在空吊具区特设一检修区,需检修的吊具由分流道岔进入检修区检修,完成后再通过合流道岔进入主线重新投入使用,检修区采用花纹钢板,需更换的吊具和车组由装仪表板处的升降机降下完成。

1.2 仪表板线工段工艺内容

负责仪表板总成主要部件中央面板、线束总成、扬声器、收放机、继电器、安全气囊和饰板等装配及相关件的分装。

2 仪表板线物流自动化规划

2.1 仪表板装配线实施工艺参数

仪表板装配线物流自动化实施需要考虑以下内容:节拍、路线长度、上下线工位等。具体实施工艺参数见表1。

表1 仪表板装配线工艺参数

2.2 仪表板装配线工作过程描述

1)在仪表板SPS配料区分别设置3个停止点,满足员工配料及AGV充电需求,该过程中要求AGV牵引料车行进,无需人工干预,并保证配料时间满足节拍62 s要求,与仪表板装配线实现同步运行,满足生产要求 (注:设计节拍为62 s,目前节拍为80s,车间生产为单班,日产量300台左右)。

2)AGV牵引3台满载料车到达仪表板线首上线辅助装置处,AGV与料车脱离,再由上线辅助装置将料车移载至指定位置,待吊具到达后推动料车随行 (推动方式及料车形状后期进行设计及评审,推动方式利用吊具间空间,料车的设计利用吊具和仪表下方空间);装配完毕后,料车到达线尾后通过下线辅助装置将空料车集合,再由AGV牵引回料区配料;按此循环运行实现仪表板线的物料自动配送效果。

2.3 仪表板装配线物流自动化实施具体方案

实施区域:仪表分装线吊具下方铺设辊床线,用于实现仪表板整条线体的SPS配送运行,其中辊床线高450mm、净宽800mm、承载质量50kg。

随行方式:在线首由自动移载装置将SPS料箱移载至辊床线上,并置于两吊具间,由吊具带动SPS料箱与线体随行,在线末由自动移载装置将空料箱进行集合。

配送方式:AGV+工装组合背载3~4台份料箱在仪表料区进行节拍性配料,完毕后牵引至线首,由自动移载装置将SPS料箱移载至辊床线上,由吊具带动随行,线末由自动移载装置将空料箱移载至AGV+工装组合上,在配料区进行节拍性配料,如此循环实现物料配送自动化。

总装车间物流自动化线体的SPS料车/箱的尺寸与AGV尺寸、辊床尺寸、吊具间隙尺寸等相关,SPS料车/箱的尺寸为1000mm×700mm×400mm, 料箱的尺寸根据不同型号零部件的大小进行考虑,并预留一定的空间,考虑满足后期不同型号车型零部件的生产配送及装配工艺优化等。

如图1所示,在仪表板吊具下方铺设辊床线,通过吊具动力带动料箱与生产线体同步;AGV牵引SPS料车实现物料从配料区到生产线体的物料自动配送。

3 物流自动化实施过程

3.1 仪表板分装线辊床线铺设

辊床的铺设要遵循以仪表板线中心线为基准进行铺设,保证在线体的正下方,铺设完成后先不要固定,验证后再固定,防止位置不合适导致返工。

3.2 仪表板分装线仪表推板验证

为实现依靠吊具动力带动料箱与生产线体同步运行,需要在吊具上增加相应的辅助装置推板,新增推板需要制作样件,从仪表分装线装配段、空中输送段、仪表板合装3个方面进行过线验证,提前识别风险点和问题点并进行整改。下面介绍样件的验证过程。

3.2.1 装配段仪表推板验证

经过实际现场过线验证,仪表推板固定在仪表吊具右侧前端,与SPS料箱配合验证,仪表挡板位置在物料箱上方,可顺利推箱子。仪表线18个工位员工作业,安装零部件时无干涉,满足装配线要求;但考虑到铺设仪表辊床后,员工作业不方便,由于大部分人员在仪表线左侧作业,故将仪表辊床以原定位置向右侧移动50mm,对辊床进行了固定,见图2。

3.2.2 空中输送段推板验证

为保证增加辅助装置推板的仪表板吊具能够在空中安全通过,需要在空中输送段进行验证,保证运行过程及上、下坡时吊具不与护网干涉;实际验证过程中在仪表板吊具下坡处,仪表推板与护网干涉,仪表挡板需z向偏移,见图3。

3.2.3 仪表板合装工位推板验证

在仪表板合装工位验证时,要考虑两方面的内容,推板与升降机和仪表板助力机械手是否干涉;实际验证过程中在内饰二线合装仪表板时,机械手与仪表推板干涉,需将推板向左侧偏移,见图4。

通过对仪表板推板样件的全方位验证,从各个环节识别了问题点并进行了改正,更改后能够满足通过吊具动力带动料箱与生产线体同步的物流配送生产模式。

3.3 AGV牵引SPS料车及料箱上、下线的实现

AGV+工装组合背载3台份料箱在仪表料区进行节拍性配料,完毕后牵引至线首,由自动移载装置将SPS料箱移载至辊床线上,由吊具带动随行,线末由自动移载装置将空料箱移载至AGV+工装组合上,在配料区进行节拍性配料,如此循环实现物料配送自动化,见图5、图6、图7。

3.4 AGV运行过程调试及控制

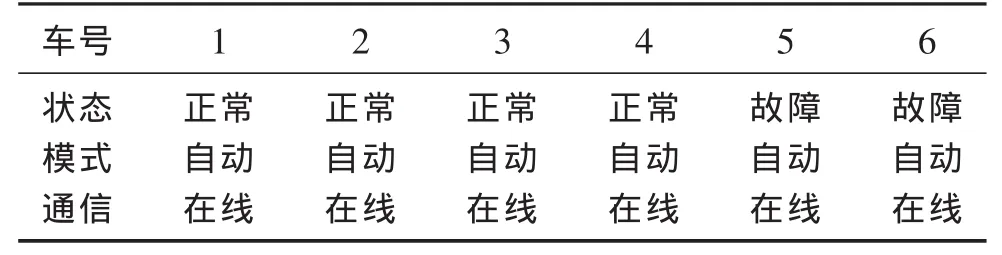

AGV的自动运行由现在的成熟技术磁导航来实现,按照规划路线粘贴相应的磁条并且布置控制点,为监控运行状态需要设置相应的显示内容,目前显示内容包括状态、模式及通信的内容,见表2。

表2 AGV运行过程监控显示

4 实施后效果

仪表板线物流自动化场景见图8。仪表板分装线的自动化配送方式为吊具下方铺设辊床线,形成闭环,并在其基础上进行自动化设置,实现员工配料时料箱自动随行 (消除员工走动),料箱自动移载至两吊具间,以及料箱从吊具间自动移载出 (消除员工推动)等。通过实施自动配送,达到节省人员数量降低员工劳动强度效果。