高速铣削下6061 铝合金铣削力模型及影响因素

2014-04-24张庆阳李铭席吕超

张庆阳 李铭 席吕超

(①上海交通大学模具CAD 国家工程研究中心,上海 200030;②上海申模模具制造有限公司,上海 200030)

汽车匹配主模型检具在大批量生产和整车装配前,发挥着极为重要的作用,由于航空铝合金强度与刚度比较好,抗应力腐蚀能力强、材料较轻,所以汽车匹配主模型材料一般选用航空铝合金[1-2]。检具的加工一般采用高速铣削,由于加工完成一段时间后铝合金检具明显变形,我们通过查阅资料以及相关因素的排查分析,认为是高速铣削过程中铣削力、铣削热及装夹等因素造成了残余应力的重新分布,残余应力的释放造成了工件的变形[3]。

在查阅铣削力模型相关资料时发现,有关理论模型方面,阎兵[4]等将铣削力分为前刀面力、后刀面力以及刀刃上的耕犁力,提出一种新的螺旋刃铣刀铣削力模型;Altintas[5]根据球头铣刀几何模型提出动态铣削力模型。但这些目前流行的力学模型对于中小企业并不经济,基于正交试验的经验模型更能满足实际生产的需要。通过参考不同文献发现,不同铣削参数范围内,铣削力经验公式相差极大,为确定符合企业实际生产时铣削参数的铣削力模型,我们采用多因素正交试验法,并通过Matlab 线性回归运算得到了6061 铝合金铣削力经验模型。

1 试验

1.1 铣削力经验公式

工程中,铣削力经验公式对于不同的加工环境而言其构建形式是完全不同的,尤其是对高速铣削下铣削力模型的研究较少。为此,需要根据实际加工环境进行切削试验,以确定模型能贴合实际。铣削加工过程涉及4 个参数,根据金属切削原理研究结论,在刀具几何参数及加工材料确定的前提下,铣削力经验公式的通用形式为[6]:

式中:Ci是由材料、铣削条件确定的系数;n 为转速;ap为铣削深度;f 为进给速度;aw为铣削宽度;d 为铣刀半径。在本文研究中,铣削刀具固定为φ8 mm 的平头铣刀,所以aw及d 均可合并到常数系数中,于是公式变为:

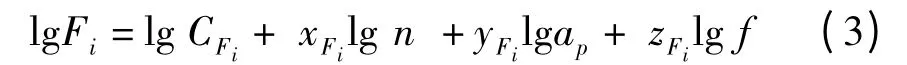

对式(2)两端取对数使之成为线性函数,即:

设其对应的线性回归方程为:

最终对实验数据进行线性回归分析处理得到式(4)中参数,进而得到铣削力模型[7]。

1.2 试验方案与设计

本试验将转速、进给速度、铣削深度作为试验的3个因素,根据正交试验表设计3 因素3 水平正交试验如表1。

表1 正交试验因素水平表

为了验证铣削层数及材料厚度对铣削力有无影响,在确保铣削参数均为8000 r/min、1500 mm/min和0.4 mm 的条件下,特意设置了两组梯度试验(表2)进行验证。

表2 梯度试验水平表

1.3 试验条件

试验工件采用进口6061 铝合金材料,形状为长120 mm、宽80 mm,厚度分别为8 mm、12 mm 和16 mm的板材。铣削力试验在DMU 60 monoBLOCK 高速加工中心上进行,采用“回”走刀,由内向外,没有使用任何冷却。

铣削力通过瑞士Kistler9272 型三向动态测力仪进行测量,最终通过HRsoft_DW_V1.3 程序保存试验数据,数据测量系统及获取数据形式连接如图1。

试验采用SWT 平头铣刀,材料牌号为YG3X,铣刀尺寸为φ8 mm。

2 试验结果与分析

2.1 正交试验结果分析及模型验证

正交试验结果如表3 所示,其中铣削力结果以x、y、z 三个方向分力的形式表现出来。

表3 正交试验结果表

将正交试验各铣削用量及试验结果代入Matlab中,运行Regress 函数进行回归分析,即可得到式(4)中各项参数,得到铣削力模拟公式为:

表4 理论预测值与实测值比较分析

表5 梯度试验结果表

尽管铣削力模型的假设有一定依据,但在求出模型之后,有必要进行显著性检验。Matlab 所得的数据显示,3 个方向铣削力模型的相关性系数分别为0.8512,0.8509,0.8038,均大于0.8 的相关性要求,显著性水平为0.0164,0.0165,0.0322,其线性关系显著。为了验证该理论模型预测值的准确性,安排3 组数据来校验理论值与预测值的符合程度,如表4。由表4 可以看出,X 向铣削力平均误差为5.19%,Y 向为9.325%,Z 向为5.9459%,说明理论公式预测值与实测数据十分吻合,该模型可以用来预测该铣削参数范围内的铣削力大小。这为进一步研究工件在高速铣削加工过程的变形提供了有力支持。

2.2 材料厚度及铣削层数对铣削力大小的影响

为验证厚度、铣削层数对铣削力的影响,特设计两组梯度试验,结果如表5。

从表5 的实验结果可以看出,材料的厚度对于铣削力基本没有影响,这是由于材料的厚度远远大于铣削的深度,导致厚度对铣削力基本没有影响。随着铣削层数的增加,铣削力呈现逐渐减小的趋势。分析这是因为上一层铣削完成后的铣削热对下一层铣削材料造成了一定的热影响,使下一层材料“变软”易于加工。

3 结语

本文运用正交试验及梯度试验确定了铝合金材料6061 平头铣刀铣削力经验模型及厚度、铣削层数对铣削力的影响,并通过验证试验确定了模型的精确性。文中各项铣削参数虽然是根据实际生产中的参数范围进行选用,但并没有完全覆盖精加工、粗加工所有的参数范围,通过对文中范围内参数的研究,探究出一种可行的铣削加工模拟方法是下一步的研究重点。

[1]孙嘉继,孔啸,袁俊凇,等.6061 铝合金球头铣刀铣削力模型的实验研究[J].工具技术,2011,45(1):24 -27.

[2]孙嘉继.6061 铝合金薄壁件铣削加工试验研究与参数优选[D].上海:上海交通大学,2011.

[3]郭培燕.高速切削加工表面残余应力的分析和模拟[D].济南:山东科技大学,2007.

[4]徐超辉,阎兵.一种螺旋刃球头铣刀的高速加工铣削力模型[J].工具技术,2007,41(8):36 -40.

[5]Altintas Y,P LEE.Prediction of ball end milling force from orthogonal cutting data[J].Mach.Tools.Manuf,1996(38):1059 -1072.

[6]赵之眉,丁儒林.金属切削原理实验指导书[M].北京:机械工业出版社,1984.

[7]王立涛,柯映林,黄志刚.航空铝合金7050 -T7451 铣削力模型的实验研究[J].中国机械工程,2003(19):70 -72 +5.