单配斜齿轮测绘新方法及程序实现

2014-04-24王文静

王文静 冯 超

(东方电气集团东方电机有限公司,四川 德阳 618000)

斜齿轮因其啮合性好,传动平稳而广泛应用于机械传动中。在设备维修过程中,受各种条件的限制,同时考虑加工成本及周期等因素,经常要求只对单一损坏斜齿轮进行拆卸测绘、加工及更换。

单配斜齿轮测绘的难点主要在于其螺旋角的精确测定。传统的变位斜齿轮测绘中对螺旋角的测定有滚印法、万能铣床法、钢球法、显微镜法等方法[1-3],这些方法操作过程复杂,误差因素较多,既不方便,也不够准确。同时对于变位圆柱斜齿轮,由于螺旋角与变位系数可以互相起补偿作用,这就使测绘后的齿轮参数辨识更加复杂。

本文采用三坐标测量仪并结合UG 三维造型软件来完成螺旋角的精确测定,同时利用Visual Basic 软件开发了单配斜齿轮测绘系统[4],通过程序编制,系统自动完成对斜齿轮设计参数的测定并给出相关尺寸的计算结果。

1 测量原理

1.1 测量步骤

本文介绍的方法是根据模数制来进行计算和测量的,其步骤如下:

(1)数出斜齿轮齿数Z1,Z2;

(2)测量两齿轮装配中心距a;

(3)游标卡尺测量单配斜齿轮齿顶圆直径da;

(4)测量公法线长度:

跨齿数:k=anz/180°+0.5 (k 值四舍五入取整数)

然后分别用齿厚游标卡尺测出跨齿数为k 及k +1 的公法线长度Wk及Wk+1。

(5)通过下式计算法向模数:

因法向模数是标准值,可查表确定法向模数。

(6)三坐标测量仪结合UG 造型软件精确测量斜齿轮螺旋角β。

以笔者单位WENZEL 公司产的LH -108 型桥式三坐标测量仪为例。将斜齿以方便探头测量的方式装夹在测量仪工作台上,采用手动方式建立坐标系后,操作员通过操纵盒控制测量机运动,探头沿斜齿齿部进行接触测量,测量仪自动将各测量点数据传输至Metrosoft CM 处理软件中,Metrosoft CM 软件内部对数据进行包括去误点、明显缺陷点的操作。采集数据完成处理后可按用户要求输出UG 三维造型软件可以识别的文件格式(例如.dat),然后再导入UG 造型环境中,利用UG 的强大功能对齿部测量点阵进行拟合,再通过内部测量工具即可间接计算出所要测量的螺旋角β。通过对几组测量结果的比对,得出三坐标测量仪对螺旋角β 的测量精度在2'内,完全满足测量要求。

1.2 斜齿轮测绘系统开发

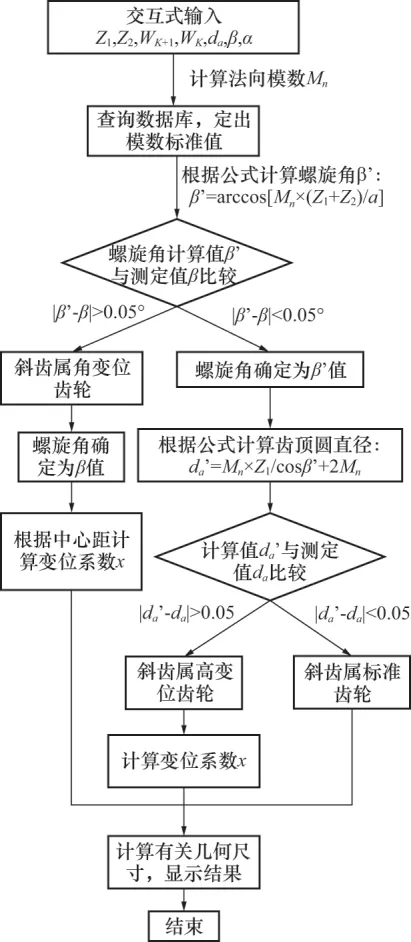

为提高测绘效率,减少复杂的人工计算过程,采用Visual Basic 编程软件设计实现了窗口交互式斜齿轮测绘系统。测绘系统工作原理图如图1 如示。

图1 斜齿轮测绘系统工作原理图

系统首先建立了法向模数数据库,通过齿数、跨齿距、中心距、螺旋角等测绘参数的录入,系统自动进行计算对比,定出模数标准值。借助中心距,通过螺旋角测定值与计算值的比较,齿顶圆直径测定值与计算值的比较,最终确定螺旋角大小,并判断出斜齿变位类型,然后系统调用相应子程序模块进行后续计算并将结果予以显示,供用户查看分析。

2 实例验证

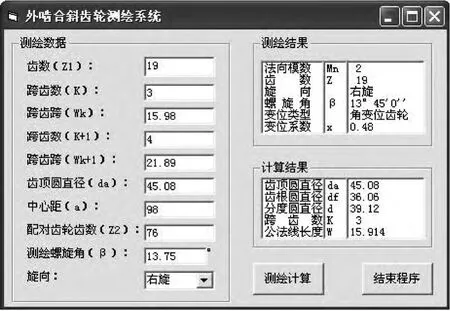

以我单位400 t 桥式起重机大车行进机构减速箱损坏斜齿测绘为例,减速箱为德国进口SEW 型减速箱,输入齿轮轴出现整体断裂,齿轮全部参数未知,且减速箱拆卸及运输极为不便,采取本文所开发的测绘系统对损坏齿轮轴进行单独测绘,齿轮轴根据测绘结果进行加工后更换,最终啮合效果良好,设备恢复使用,极大地节约了成本和时间。测绘窗口如图2所示。

图2 斜齿测绘系统应用实例

3 结语

考虑到齿部磨损对测量的影响,建议对计算出的公法线长度和齿顶圆直径等选择合适的减公差,以方便装配。如加工新齿装配后有一定啮合阻力,可借助金刚砂对齿轮进行对研跑合,改善啮合齿接触状况和精度。实例表明,采用三坐标测量仪结合UG 造型软件对斜齿螺旋角的测定是准确可行的。通过基于Visual Basic 开发的测绘系统能极大地提高了测绘效率,将技术人员从繁琐的计算工作中解脱出来,新方法及测绘系统为单配斜齿轮的测绘提供了一种新的思路和参考,具有一定的工程应用意义。

[1]陶永芹.单配圆柱斜齿轮的测量方法[J].煤矿机电,2004(4):32-33.

[2]黄富贵,张认成.渐开线圆柱斜齿轮分度圆螺旋角的精确测绘[J].工具技术,2005,39(9):40 -42.

[3]林泽亮,李苗杰.斜齿轮螺旋角的测量[J].计量与测试技术,2003(5):6 -7.

[4]龚沛曾,陆慰民,杨志强.Visual Basic 程序设计教程[M].北京:高等教育出版社,2003.