类柔性形状沉积制造系统结构模型*

2014-04-24王公海冯培锋王大镇龚志坚

王公海 冯培锋 王大镇 龚志坚

(集美大学机械工程学院,福建 厦门 361021)

形状沉积制造[1-5](SDM:Shape Deposition Manufacturing)是继快速原形制造(RP)之后出现的另一种快速制造零件的方法。该方法的基本思想是把材料添加过程与机械切削过程进行结合,以充分发挥出两种制造方法的优点。其添加材料的过程根据零件的材料不同而采用不同的方法,其每层材料的沉积厚度是根据零件的三维几何分层来确定,其优点是可采用较大厚度的材料层来提高零件的制造速度,同时还可消除常规的快速原形制造方法制造的带有倾斜表面的零件中常见的阶梯型效应而得到光滑的零件表面。

国内在形状沉积制造方面除华侨大学、集美大学和华中科技大学进行过类似的研究外[4,6-16],尚未见到其他相关文献的报道。华侨大学所研究的分段沉积/雕铣技术是以石蜡为沉积材料,把沉积装置集成在数控铣床的主轴部件上;华中科技大学研究了等离子熔积与铣削的复合加工,所使用的材料是金属材料,同样也是在数控铣床的主轴头上集成沉积装置。这些研究都促进了形状沉积技术的发展,但普遍存在加工范围窄,同时由于许多结构都集成在数控铣床上,这将增大数控铣床的负担,同时限制了材料沉积的方法种类。

原始的形状沉积制造系统中将几种材料沉积过程集成在一台装置中,增加了系统的复杂性,同时利用机械手来传递工件,使工件的尺寸大小和形状受到了较大的限制。基于这些考虑,本文基于形状沉积制造,结合柔性制造系统的工作原理,探讨形状沉积制造技术系统中设备的柔性集成问题,以期扩展形状沉积制造技术的应用研究。

1 类柔性形状沉积制造系统的结构框架

根据形状沉积制造技术的组成,可以设想将柔性制造系统(FMS)的系统原理、体系结构、物流运输和系统控制方法与形状沉积制造(SDM)进行结合,把形状沉积制造中的材料沉积、沉积材料去除、沉积应力消除、表面清洗等装置独立出来,使材料沉积装置专业化,材料去除等辅助装置通用化,把这些装置有机地集成在一个系统中,形成与柔性制造系统类似的类柔性形状沉积制造系统,从而使形状沉积制造技术更加柔性化与自动化,可以在该系统中设置更多的材料沉积制造装置和辅助装置,并根据需要进行相关沉积装置的配置,以扩大形状沉积制造的适应范围以及使加工零件的尺寸可以适应实际的需要。

根据柔性制造系统的工作原理[17-19]以及形状沉积制造技术的组成结构,可以构造出如图1 所示的类柔性形状沉积制造系统的总体结构。总控制台主要包括3 个模块,即工件物流调度、加工数据处理与反馈数据处理。同时还要进行3 个模块之间的协调与信息交换。工件物流调度控制的作用主要是控制装载工件的小车的移动轨迹与工件的固定。工件物流调度控制根据加工要求把指令传给小车及装夹装置,装夹装置固定所沉积的工件之后,小车在工件物流调度控制模块所给出的指令下移动到指定位置,同时要把移动后的状态与位置反馈给总控制台。总控制台中的反馈数据处理模块对反馈信号进行分析,并把结果传递给状态显示与报警装置。如果小车移动位置不是指定位置,则通知工件物流调度控制模块,让其再次发指令进行纠正。

总控制台中的加工数据处理模块是对加工装置中的4 个部分,即沉积站、数控去除站、喷丸去应力站与清洗站进行控制,且要对对应的工序给出相应的数据信息。在沉积站中,要给调度装置调度信息,在沉积设备上,要给沉积设备所需的加工数据,比如沉积头进给量、沉积速度与工件运动轨迹及速度等数据。在数控去除站中,要给数控设备相应的数控程序及工件的夹持点。在喷丸去应力站中,要给出喷丸速度、喷丸面积、喷丸时间等数据参数。在清洗站中,要给出清洗方式、清洗时间、清洗区域等数据。在各工序加工中要把加工状态及其参数值实时传递给反馈数据处理模块进行处理,并把结果传递给显示与报警装置,同时,如果发现加工状态与给定状态不符,则要通知加工数据处理模块进行修正。

工件输送与交换是在加工装置中的4 个工作站中进行的,根据调度指令来回穿梭,到达每个工作站中的工件定位处。

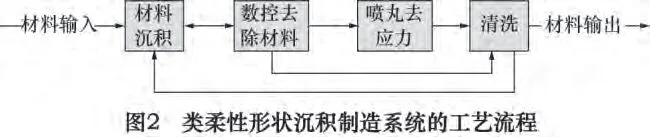

2 类柔性形状沉积制造系统的工艺流程

图2 是类柔性形状沉积制造系统的工艺流程。其工作过程是:沉积材料先安放在各沉积设备上,在沉积工序中,沉积站中的调度装置根据总控制台的指令把相应沉积设备调度到指定位置,该沉积设备进行工件沉积;沉积完一层后,工件转入到数控去除材料工序中,对新的沉积层进行数控去除材料,提高形状精度;如果沉积工件是金属材料,则需要转入到喷丸去应力工序中进行去应力处理,去除由于温度梯度引起的层间内应力,如果是非金属则不需要此工序;然后进入到清洗工序中,目的是去除在数控去除材料及喷丸去应力处理工序中工件表面残留的切屑、切削液等杂物,清洗完后又送到沉积工序中进行下次形状沉积。如此反复多次的循环进行,即可沉积出具有较高形状精度的三维实体零件。

在类柔性形状沉积制造系统中,沉积材料是根据沉积方式来决定的,一台沉积设备需要两种沉积材料,一种用于沉积支撑,一种用于沉积工件。目前常用的沉积材料中,金属部分是碳钢、不锈钢、铜、铝及其合金等;非金属材料部分可以采用石蜡、塑料、陶瓷等,石蜡既可以做工件材料也可做支撑材料。在实际选用沉积材料时要考虑工件材料与支撑材料的相容性以及支撑材料的去除性。沉积材料的形式有粉末状、丝材状和颗粒状,这依赖于沉积方式,不同的沉积方式所要求的材料形式不同。

材料沉积是该系统的核心部分,是由沉积站中沉积设备与调度装置来实现。如图3 所示是几种适合类柔性形状沉积制造系统中的沉积设备的构成示意图[13]。一台沉积设备可以用一种沉积方式,也可用两种沉积方式,每种沉积设备都有两个沉积头,一个用来沉积工件,另一个用来沉积支撑,在数控系统控制下,沉积头沿Z 轴上下移动,工作台沿X,Y 向水平移动,从而可以沉积三维零件。图3a 采用的是熔化极惰性气体保护焊的沉积方式来沉积丝材类材料,主要是用来沉积金属材料,可沉积不锈钢、低合金钢、铝、铜及其合金等材料。图3b 采用的是等离子喷涂法来进行材料沉积,沉积的材料是粉末类材料,可沉积金属及其合金、金属陶瓷、陶瓷、自熔性材料等。图3c 是采用螺杆挤出的方法来沉积粉末类非金属材料,如生陶瓷、塑料、石蜡等。图3d 采用的是两种沉积方式组合的方式进行材料沉积,工件沉积采用两组分环氧树脂法,其材料是环氧树脂与活化剂,支撑材料采用热蜡分配法,其材料是石蜡。所有沉积设备都安置在沉积站中的调度装置中,调度装置的作用是把集成到沉积站中的各种沉积设备根据需要调度到指定位置,并保证能够正常工作,以便同其他工序一起来实现沉积作业。沉积站中的调度装置是一个开放的集成系统,所有成熟的沉积工艺,其结构能够适合类柔性形状沉积制造系统的,都可以根据实际需要,柔性的添加或移除沉积设备,实现本文所提出的“类柔性”。

数控去除材料也是类柔性形状沉积制造系统中的重要组成部分,在该系统中,沉积工件的材料去除是按层进行的,是一个间歇式,反复多次的切削过程,对工件定位、去除加工的要求高,因此根据零件形状的和分层的不同,去除材料所用的机床可以采用3 轴或5 轴的CNC 机床。机床的运行需要与整个制造系统统一,需要与其他设备,尤其是与材料沉积设备相互协调配合,因此CNC 机床的运行受总控制台控制,接收来自总控制台的控制指令及加工程序,通过自身的数控驱动装置来进行沉积工件的材料去除。

3 类柔性形状沉积制造系统的总体布局

类柔性形状沉积系统关键就是要把形状沉积的4道工序有机地组合,这就涉及到系统的总体布局。图4 所示的是类柔性形状沉积制造系统的总体布局示意图。整个系统的布局采用L 型,沉积站与后面3 个工作站垂直布置,目的是节省空间。在沉积站中,沉积设备分别置于调度装置的两侧,由调度装置根据需要把相应沉积设备调度到固定平台上,以便与后续3 个工作站配合完成沉积作业。

工件导轨采用直线式,是为了简化传动机构,导轨的一端连接到沉积站中的固定平台处,以使沉积设备与其他工作站通过输送小车产生关联。输送小车在导轨上根据指令来回穿梭于4 个工作站,传递沉积工件。

4 结语

形状沉积制造是快速原型制造中很有优势的一种快速制造零件的方法,具有很大的发展前景。本文根据这种制作方法的原理,基于提出的“类柔性制造”的概念所构造的类柔性形状沉积制造系统的结构模型有以下几个方面的创新:

(1)构造了该系统的总体框架,明确了系统的设备和工艺装备构成,清楚地表示了各部分之间的内在联系及其逻辑关系。

(2)规划了适合类柔性形状沉积制造系统中关键设备-材料沉积设备的构成形式,为具体的材料沉积设备的结构研究和设计奠定了基础。

(3)规划了适合类柔性形状沉积制造系统的总体布局,进一步研究系统和各种构成设备的具体结构形式、控制方式及它们之间的协调动作等方面打下基础。

[1]Merz R,Prinz FB,Ramaswami,et al.Shape deposition manufacturing[J].Proceedings of the Solid Freeform Fabrication Symposium.The University of Texas at Austin,1994(8):8~10

[2]Lanzetta,M,Cutkosky M R.Shape deposition manufacturing of biologically inspired hierarchical microstructures[J].CIRP Annals-Manufacturing Technology,2008,57(1):231~234

[3]Karunakaran K P,Suryakumar S,Pushpa Vishal.Retrofitment of a CNC machine for hybrid layered manufacturing[J].Int J Adv Manuf Technol,2009,45:690~703

[4]冯培锋,龚志坚,王大镇.形状沉积制造及其发展[J].组合机床与自动化加工技术,2010(8):67 -70,73.

[5]闫占功,林峰,齐海波,等.直接金属快速成型制造技术综述[J].机械工程学报,2005(11):1 -7.

[6]赵宝民,江开勇,顾永华.分段沉积雕铣成形工艺的材料选择问题[J].华侨大学学报,2005,26(4):401 -403.

[7]王霏,江开勇,项昱晖,等.分段沉积/雕铣成形零件材料自动注射装置[J].制造技术与机床,2006(3):40 -44.

[8]王霏,顾永华,江开勇.分段沉积/雕铣成型工艺及其在快速模具制造中的应用[J].模具工业,2006,32(1):63 -66.

[9]肖棋,江开勇,赵宝民.分段沉积/雕铣快速原型制造中的工艺控制研究[J].现代制造工程,2006(11):74 -76.

[10]王霏,江开勇,黄常标.分段堆积/雕铣成形支撑材料自动挤出装置设计[J].机床与液压,2006(3):41 -44.

[11]黄常标,江开勇.分段注射/雕刻快速原型制造工艺的设备及其控制研究[J].现代制造工程,2007(10):17 -19.

[12]张美琴,肖树才,张扬龙,等.分段沉积/雕铣成形的工艺规划研究[J].现代制造工程,2007(3):78 -30.

[13]冯培锋,陈扼西,王仲仁.形状沉积制造及其应用[J].制造技术与机床,2003(7):37 -40.

[14]张海鸥,熊新红,王桂兰.等离子熔积/铣削复合直接制造高温合金双螺旋整体叶轮[J].中国机械工程,2007,18(14):1723-1726.

[15]余智明.等离子熔积铣削复合精确成形技术基础研究[D].武汉:华中科技大学,2007.

[16]张海鸥,游俊,王桂兰,等.等离子熔积直接制造中的铣削光整技术[J].航空制造技术,2005(6):71 -73.

[17]刘延林,陈心昭.柔性制造自动化概论[M].武汉:华中科技大学出版社,2001.

[18]徐杜,蒋永平,张宪民.柔性制造系统原理与实践[M].北京:机械工业出版社,2001.

[19]辛宗生,魏国丰.自动化制造系统[M].北京:北京大学出版社,2012.