静52-H 1Z井分段布酸酸化技术

2014-04-23张群双张佩波

张群双 李 民 张佩波

(长城钻探工程有限公司压裂公司,辽宁盘锦 124010)

静52-H1Z井是辽河边台潜山油藏二十多口鱼骨型分支水平井中最具代表性的一口井,也是目前国内分支数量最多的一口水平井。该井因有20个鱼骨分支,水平段较长,筛管完井,且全井容积较大,储层伤害严重,故成为静52块储量动用难、储层改造难的“两难”井[1]。

由于静52-H1Z井井况极其复杂,不宜采用水力加砂压裂技术或水力喷射压裂技术。如果采用水力加砂压裂技术,将不能实现分层,只能笼统压裂,则存在压裂液分流、滤失严重、支撑剂沉降、砂堵、卡钻等诸多风险;如果采用水力喷射压裂技术,虽然可以通过水力封隔分层,但很难保障分层效果,同时也存在压裂液窜、裸眼分支坍塌、卡钻等诸多风险。

为此,提出分段布酸酸化方案。所谓分段布酸,它与分段酸化、笼统酸化都是有区别的。分段布酸只要求让更多的目的井段有机会接触到酸液,能与酸液反应,层段与层段之间没有封隔开;而分段酸化是精准的分段酸化,段与段之间是封隔开的;笼统酸化则是由酸液按最小阻力和最短行程原则自行分配。由此可见,在分段酸化难以实现的情况下,分段布酸优于笼统酸化。

1 分段布酸工艺管柱

该井斜深4 246.0 m,垂深2 886.98 m,水平段长1 222.41 m,原始地层压力为27.0 MPa,破裂压力梯度为0.022 MPa/m[2]。为了实现分段布酸目的,需要对工艺管柱进行优化:(1)优选滑套喷砂器进行分段布酸。在管柱串中设计5个喷砂器,其中第1个为普通喷砂器,其余4个为滑套喷砂器,第1段酸压结束后,通过逐级投入低密度球打开喷砂器滑套,从而一趟管柱实现5段逐级布酸,让尽可能多的裸眼井段接触到酸。(2)优选K344-108单级封隔器工具。K344-108封隔器水力坐封后,套管内可以正常打平衡压,可以保护油管,同时防止高压损坏套管头或技术套管,阻隔酸液上返腐蚀技术套管。(3)优选Ø88.9 mm和Ø73.0 mm组合油管,降低酸液摩阻,尽可能提高施工排量;同时进入到造斜段和水平段的油管及工具全部倒角,以便畅通下入。(4)优选KL105/65酸压井口。通过计算,在3.5 m3/m in的施工排量下,预测的井口压力将达到70 MPa,因此优选承压级别为105 MPa的井口。

管柱自上而下为:Ø88.9 mm N80外加厚油管×2 884.82 m+Ø73.0 mm N80外加厚油管×98.67 m+Ø108 mm安全接头+Ø114 mm水力锚+Ø108 mm K344–108封隔器+Ø73.0 mm N80外加厚油管×477.67 m+Ø108 mm滑套喷砂器+Ø73.0 mm N80外加厚油管×189.67 m+Ø108 mm滑套喷砂器+Ø73.0 mm N80外加厚油管×1 996.7 m+Ø108 mm滑套喷砂器+Ø73.0 mmN80外加厚油管×199.67 m+Ø98 mm滑套喷砂器×160.67 m+Ø73.0 mm N80外加厚油管+Ø98 mm喷砂器×4 184.0 m+Ø98 mm导锥。

2 暂堵转向酸液体系

2008年7月27日,采用240 m3土酸对该井首次酸压解堵,取得了明显增产效果,但日产量下降极快。说明了土酸体系适合该井储层改造,但因该井是筛管完井,不能进行分层酸化,而笼统酸化又很难实现低渗层的改造,为此考虑采用暂堵转向酸液体系。

清洁自转向酸是具有暂堵性能的一种酸液体系,它能在溶液性质发生改变时,黏度随之发生改变。这种酸液体系随着酸岩反应的不断进行,体系中的pH值升高,体系的黏度也将不断增加,使得残酸在酸蚀的孔、缝、洞表面形成高黏凝胶,从而具有暂堵性能,达到较好的全面解堵的目的[3]。

因此,为实现该井的充分改造,可以优选缓速土酸和清洁自转向酸混合酸液体系。

2.1 缓速土酸

(1)优选最佳HCl质量分数。用不同质量分数的盐酸(5% HCl、8% HCl、10% HCl、12% HCl、15%HCl),在温度为40 ℃、反应时间为4 h条件下,对岩心进行浸泡溶蚀实验。结果表明,随着盐酸质量分数的增加,岩样溶蚀率增加。当盐酸质量分数在5%~12%范围内变化时,岩样溶蚀率变化不大,变化范围为10.6%~11%;当盐酸质量分数变为15%时,溶蚀率有较大增幅,且达到14.51%,因此优选HCl质量分数为15%。

(2)优选最佳HF质量分数。用15% HCl与不同质量分数氢氟酸(0.5% HF、.0% HF、2.0% HF、3.0%HF、4.0% HF)复配,对岩心进行浸泡溶蚀实验,结果见表1。

表1 15% HCl+HF对岩心的溶蚀率

随着HF酸质量分数的增加,酸溶蚀率逐渐增大,酸液配方为15% HCl+4.0% HF时,溶蚀率达到最大值34.9%。

通过上面的实验,将缓速土酸的配方优化为:15.0% HCl+4.0% HF+5.0% 高温缓蚀剂+2.0% 铁离子稳定剂+2.0% 水锁处理剂+2.0% 助排剂+2.0%酸蚀缓速剂。

2.2 清洁自转向酸

(1)优选清洁自转向剂。清洁自转向剂A、B由多种表面活性剂复合而成,不仅能解除储层伤害,而且还不会产生残渣,对储层造成新的伤害。

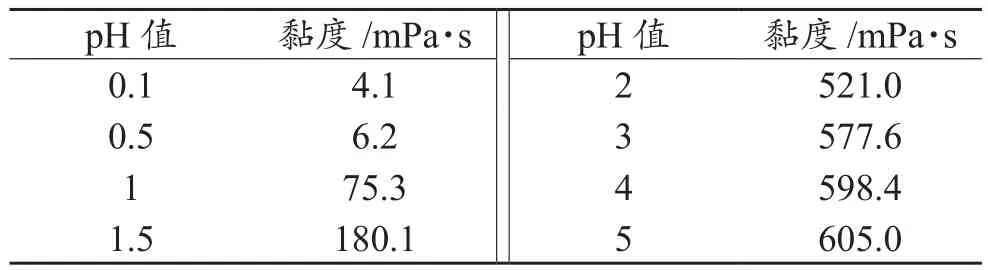

按配方:15% HCl+3% 清洁自转向剂A+1%清洁自转向剂B配制酸液,在60 ℃的条件下与大理石进行反应制得不同浓度的残酸,利用美国CSL2500流变仪的锥板测试系统,测试不同pH值下的残酸黏度。从表2可以看出,清洁自转向剂A、剂B能够满足施工要求。

表2 清洁自转向剂A+清洁自转向剂B在不同pH值下的黏度变化

(2)清洁自转向剂质量分数的确定。采用旋转圆盘进行实验,测定普通盐酸加入不同比例的清洁自转向剂A和B后H+质量分数随反应时间的变化,实验温度为60 ℃。实验结果见表3。

表3 不同酸液配方在反应后不同时间的H+质量分数变化

通过实验,可以看出第4种酸液配方下,反应2 h后,H+的质量分数仍然有2.3%,能明显延长酸岩反应时间。

通过上面的实验,将清洁自转向酸的配方优化为:15.0% HCl+2.0% HF+5.0% 清洁自转向剂A+2.0%清洁自转向剂B+2.0% 多效剂+2.0% 铁离子稳定剂+2.0% 防膨剂。

3 现场实施

3.1 施工流程

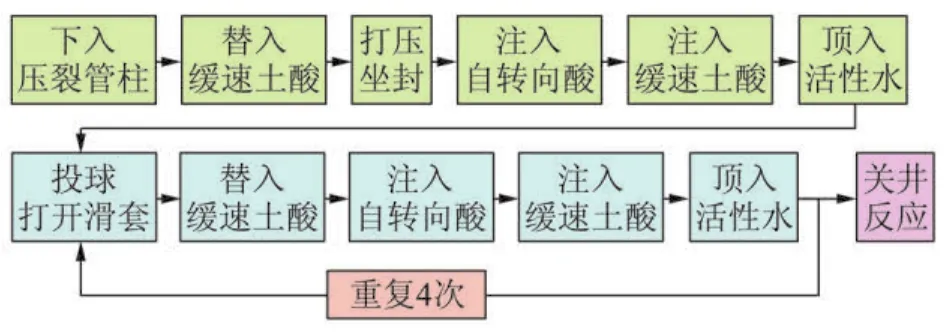

分段布酸酸压施工流程见图1。

图1 分段布酸酸压施工流程图

3.2 酸液用量

由于该井仅20个分支井容积就达121.9 m3,用酸液量较大,考虑本井储层伤害情况和现场施工组织能力,将总酸液量优化为700 m3,其中缓速土酸475 m3,清洁自转向酸225 m3。每段施工酸液总用量为140 m3,其中缓速土酸95 m3,清洁自转向酸45 m3,设计施工排量3.5 m3/m in。

3.3 返排工艺

为了实现酸化施工后快速返排,降低酸液对井内管柱的伤害,在最后一段施工时伴注液氮8 m3。

3.4 实施效果

现场酸化施工顺利,压后初产达到日产液17.3 t/d、日产原油8.8 t/d,比压前日产液1.5 t/d、日产原油1.2 t/d有明显提高,实现日增产原油7.6 t。

4 结论

(1)鱼骨型水平井井况复杂,属于筛管完井,钻井周期较长,钻井液浸泡时间也长,易造成储层伤害,影响产量,通常需要酸化解堵,目前除了水力喷射压裂酸化改造工艺外,还没有其他有效可靠的改造工艺,该技术为这种井的改造提供了一种行之有效的方法。

(2)缓速土酸和清洁自转向酸的组合应用,对静52-H1Z井混合花岗岩储层的改造,既具有针对性,又实现了酸液在高渗流层段的暂堵和往低渗流层段的转向,从而更好地实现了酸化改造目的。

(3)由于目前酸化井比例远远小于水力压裂井,各油田在酸液储运相关设施上常常会准备不足,难以实现大型酸化连续施工,可能中间还会出现等停配酸,这样不仅增长酸化施工周期,同时也会增加施工风险。

[1] 刘福龙,武小平,姜文波,等.静52-H1Z鱼骨型水平井钻井技术 [J]. 石油钻采工艺, 2008,30(5):29-33.

[2] 董伟,姚烈,姜文波,等.静52-H1Z分支水平井钻井液技术 [J]. 钻井液与完井液, 2009,26(3):1-4.

[3] 赵俊生,何冶,谭茂军,等.清洁转向酸在磨溪嘉二高压气藏水平井完井酸化中的应用 [J]. 钻采工艺, 2007,30(1):72-74.

[4] 艾昆,李谦定,袁志平,等.清洁转向酸酸压技术在塔河油田的应用 [J].石油钻采工艺, 2008,30(4):71-74.