半潜式钻井平台水平井裸眼侧钻技术

2014-04-23顾纯巍

罗 鸣 顾纯巍 杜 威

(中海石油(中国)有限公司湛江分公司,广东湛江 524057)

文昌油田群位于中国南海北部海域,距离海南省文昌县148~185 km,水深超过120 m,油田开发大部分都是使用半潜式平台钻预钻井,临时弃井后安装导管架,再利用修井机回接完井。文昌某油田设计3口水平井开发古近系渐新统珠海组二段,其中一口井因油层砂岩钻遇率低、油层显示效果不佳,决定在该井水平段进行侧钻,由于侧钻点较深,地层强度高,而且半潜式平台存在升沉,水平段侧钻作业存在较大难度。

1 技术难点

侧钻井段老井井眼尺寸Ø215.9 mm,井斜86.96~91.52°,上层Ø244.48 mm技术套管下深2 626 m,在该水平段侧钻面临以下难点:(1)侧钻位置地层强度较高(单轴抗压强度大于40 MPa),超过回填水泥塞强度(25 MPa);(2)由于是在水平段注水泥浆侧钻水泥塞,水泥浆容易混浆;(3)半潜式平台受潮汐、海况影响,始终存在升沉,会导致侧钻位置漂移;(4)国内首次使用半潜式钻井平台进行水平井眼侧钻作业,相关技术还处于探索阶段,技术措施有效性尚待验证;(5)侧钻井是一口难度较大的三维井,井眼轨迹复杂,钻具摩阻大,轨迹控制难度大[1]。

2 方案优选

2.1 侧钻方式

常用侧钻方式分为套管斜向器侧钻和裸眼水泥塞侧钻2种方式。套管斜向器侧钻将裸眼段用水泥回填后在上层套管内下斜向器开窗侧钻,侧钻成功率高,侧钻轨迹控制压力小,但需要进行相关设备和人员的准备与动员,作业环节多,时间长,费用高,对后续完井影响大[2]。裸眼水泥塞侧钻在裸眼段注水泥塞进行侧钻,虽存在诸多难点,然而其工艺操作简单,不需要较大的钻完井设计调整,费用也相对较低。由于是临时决定侧钻,套管斜向器等工具无法及时到位,综合考虑工期、费用、采办等情况,优先采用裸眼水泥塞侧钻作业方式。

2.2 定向井工具

侧钻井井眼轨迹复杂,钻具摩阻大,选择旋转导向工具代替导向马达实施侧钻,具有以下优点:(1)导向马达在钻具摩阻大时工具面不稳定,而旋转导向侧向力不受钻具摩阻影响;(2)旋转钻进代替滑动钻进,有利于防止钻具黏卡,保持井眼清洁[3-4];(3)旋转导向近钻头测量工具可以实时传递近钻头井斜和方位变化,有利于对侧钻情况的监测;(4)旋转导向工具钻出的井眼更平滑,有利于起下钻及后续完井筛管的下入;(5)旋转导向实时近钻头伽马测井,有利于确保在油层中钻进。

2.3 钻头

侧钻井段地层强度高,选择短接头、短保径、刀翼短抛物线的Ø19 mm齿5刀翼PDC钻头,确保钻头有较强的侧向切削力;同时刀翼微螺旋,能更好地配合旋转导向,保持钻具的稳定性。

2.4 侧钻点

选择合适的侧钻点是实施侧钻的关键,老井眼水平段地层岩性以灰色油斑泥质细砂岩、粉砂岩为主。侧钻点选在井深2 640 m,该深度附近机械钻速相对较高,地层较稳定,有利于实施侧钻。

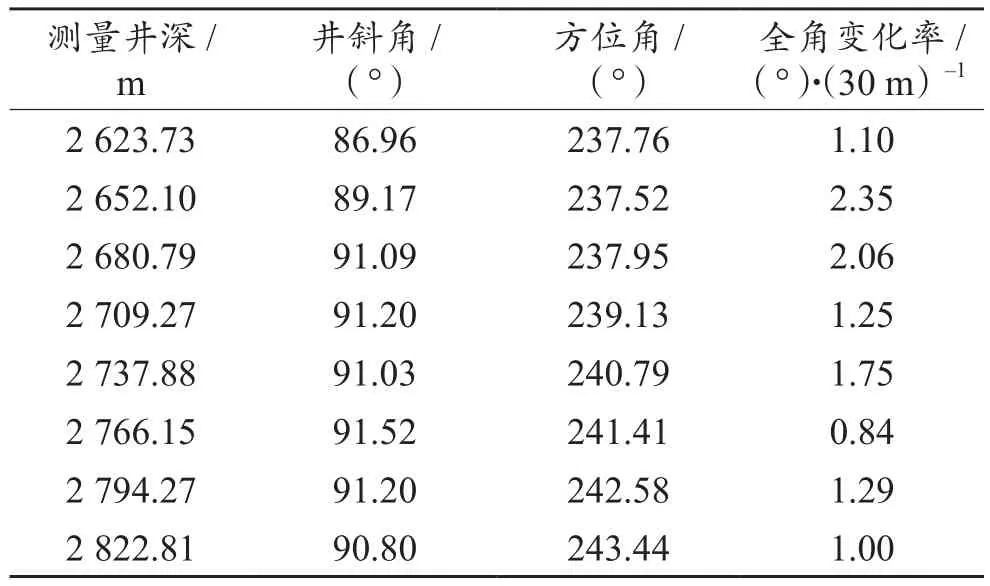

老井在井深2 640 m处以2 (°)/30 m增斜,且方位基本稳定在237°,选择侧钻方向216°(左下方),有利于侧钻井眼与老井眼的分离,也有利于实现侧钻井眼的靶点要求,老井井眼轨迹数据见表1。

2.5 侧钻水泥塞质量控制

(1)严格控制水泥浆自由水为0,失水量控制在40 m L(30 m in、7 MPa)以内;(2)在固井工艺允许的情况下,尽量降低水泥浆稠化时间;(3)选择高强度水泥浆体系,控制水泥塞长度150 m;(4)固井泵顶替水泥浆时,控制较快顶替速度(0.95~1.11 m3/min);(5)钻具内留有一定量水泥浆,控制起钻速度,防止混浆;(6) 候凝时间超过 20 h。

表1 侧钻井老井眼部分井段测斜数据

2.6 克服半潜式平台升沉的影响

半潜式钻井平台属于浮动型的移动式平台,受潮汐、海流、风浪影响一直会有升沉,通常情况下半潜式平台补偿器能够有效平衡平台的升沉,保持井下钻具稳定。但是在平台升沉较大时,补偿器能力不够,钻压较低时补偿器的能力无法发挥,都会导致钻头离开井底,影响侧钻的成败。因此要注意天气变化,选择海况较好时进行侧钻;对于侧钻位置可钻性差、侧钻作业时间长的情况,要提前掌握潮汐变化情况,拉好潮差绳,及时调整补偿器位置,控制好钻压;如果海况比较差,还应根据作业实际情况来调节动力气瓶的个数,将平台升沉影响控制到最小。

2.7 井眼轨迹跟踪及分离监测

现场定向井钻进作业中,根据每柱测斜数据,应用Compass软件实时计算侧钻井眼最近距离,判断老井眼和新井眼的分离程度及与邻近井眼的防碰情况,根据预钻井斜方位数据,设计新钻井眼轨迹,确保预钻井眼平整光滑[3]。

3 作业实施

3.1 钻具组合

Ø215.9 mm PDC钻头+Ø171.45 mm PD旋转导向工具+Ø171.45 mm Periscope +Ø171.45 mm Ecoscope随钻测井工具+Ø171.45 mm Telescope 随钻测斜工具+ Ø171.45 mm 无磁钻铤+Ø203.2 mm 螺旋扶正器+Ø127 mm 加重钻杆×2根+Ø165.1 mm 液压震击器 + Ø 127 mm 加重钻杆 ×6 根 + Ø127 mm 钻杆 ×159 根 +Ø127 mm 加重钻杆 ×15 根 + Ø127 mm 钻杆。由于钻具摩阻大,采用了加重钻杆倒装结构的钻具组合,增加钻具悬重[5]。

3.2 作业实施要求

(1)钻井液选择。选用弱凝胶无固相钻井液体系,其较高的低剪切速率,确保侧钻过程中岩屑能够及时返出;钻井液良好的润滑性,确保钻压和扭矩平稳;钻井液无固相,确保储层得以良好保护。

(2)侧钻水泥塞强度测试。探到水泥面后,钻水泥塞至2 630 m,做水泥塞强度测试,承压10~15 t,5 min无下移,视为合格水泥塞。如果水泥塞强度不够,将钻具提至套管鞋内继续候凝。

(3)录井要求。从一开始侧钻,在侧钻的20 m内每1 m捞砂1次,20 m之后每2 m捞砂1次,使用酚酞试剂判断、分析岩屑中水泥含量。

(4)钻井要求。要求司钻送钻均匀,避免溜钻顿钻。调整侧钻位置立柱方余大于2个单根,同时留有一定上提空间。

3.3 作业实施过程

在水泥塞满足侧钻要求的条件下给旋转导向工具发送定向指令:工具面216°,力度100%,确认定向指令发送成功后即开始侧钻作业的实施。

(1) 划槽。保持排量2 300 L/m in 、转速120 r/m in,在2 620 ~2 630 m上下反复划槽2 h,划槽上提下放要缓慢,保持转速稳定,每次向下划尽量下放至同一位置,划槽结束前测斜,观察PD近钻头井斜变化,有变化则开始定点造台阶作业。若井斜没有明显变化则需适当增加划槽时间。

(2) 造台阶。在2 630 m刹住刹把,定点旋转1 h。排量2 300 L/min,顶驱转速120 r/m in。

(3)控时钻进。控时钻进过程中要求司钻送钻一定要均匀,通过在滚筒或钻杆上用油漆做标记,来有效控制钻具下放速度,并保持送钻的连续性。密切注意旋转导向近钻头井斜,判断轨迹走向。前10 m,控制机械钻速1~3 m/h,确保造出有利于侧钻的台阶;如果捞砂发现有新地层岩屑,接下来5 m,控制机械钻速3~5 m/h;地层岩屑含量增加至60%,适当提高机械钻速至8~10 m/h;当新老井眼的隔墙达到2 m时,可适当提高机械钻速。

(4)正常钻进。当返出全部为地层岩屑,而且通过近钻头井斜计算新井眼与老井眼的隔墙达到3 m以上,确认侧钻成功,按照正常参数钻进,侧钻新井眼与老井眼中心距变化见图1。

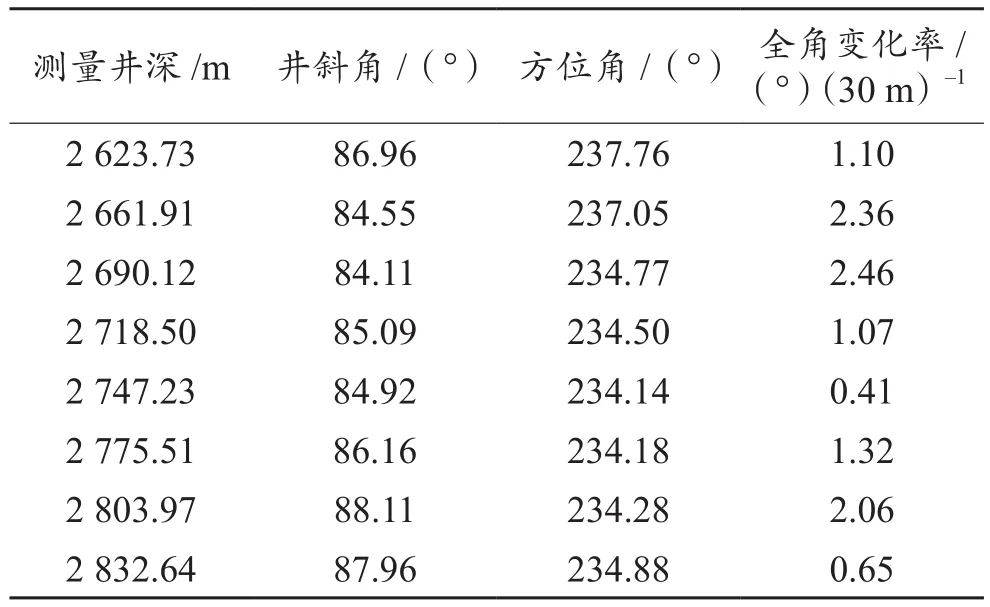

3.4 水平井轨迹控制

确定从老井眼侧钻出去后,为有效控制轨迹,发稳斜降方位指令,并按地质要求调整轨迹,钻进至完钻井深,侧钻井井眼轨迹见表2。

图1 侧钻新井眼与老井眼中心距变化

表2 侧钻井井眼测斜数据

4 结论与建议

(1)半潜式平台侧钻,侧钻位置地层强度高于水泥塞强度时,平台升沉会引起侧钻点漂移,导致侧钻失败,良好的海况是侧钻成功的重要因素之一。

(2)半潜式平台水平井侧钻难度高,经验少,充分的钻前准备和技术措施能有效提高侧钻成功率。

(3)划槽、造台阶、控时钻进等操作适用于硬地层水平井侧钻作业,是确保侧钻成功的关键步骤。

(4)水平井侧钻要关注水泥塞稳定性,防止侧钻点位置的水泥塞垮塌引起的卡钻事故。

[1] 黄涛,许晔,路永明,等.侧钻水平井钻柱摩阻力分析[J].石油钻采工艺,2000,22(1):27-30.

[2] 董星亮.海洋钻井手册[M].北京:石油工业出版社,2011.

[3] 李龙,邵诗军,庞炳章,等.分支水平井在半潜式平台的首次使用[J].石油钻采工艺,2009,31(6):44-46.

[4] 王永新,朱文良,张立功,等.悬空侧钻工艺技术探讨[J].石油钻探技术,1997,25(3):17-18.

[5] 高德利,覃成锦,代伟锋,等.南海流花超大位移井摩阻/扭矩及导向钻井分析[J].石油钻采工艺,2006,28(1):9-12.