南海东部深水气田完井作业实践

2014-04-23牟小军张俊斌黄小龙

程 仲 牟小军 张俊斌 张 亮 黄小龙 程 昆

(1.中海油能源发展股份有限公司工程技术分公司,广东深圳 518067;2.中海油深圳分公司钻完井部,广东深圳 518067;3.德克萨斯农业与机械大学石油工程学院,美国德克萨斯州)

0 引言

南海东部某深水气田位于珠江口盆地白云凹陷中部偏东南,作业水深为1 350~1 500 m。该气田储层位于珠江组与珠海组,具有正常温度压力系统、中等孔隙度、较高渗透率、地层水敏等特点,于2011年6月进入完井现场施工阶段,现已完成全部9口井的完井作业,已建成的水下生产系统通过2条Ø558.8 mm、长75 km的主流动管线与浅水区中心生产平台相连,产出油气经过初步处理,通过一条Ø762 mm、长275 km管线输送至陆地终端,该项目已于2014年3月底成功投产。

该深水完井项目的运作面临较多困难和挑战:(1)水合物的影响、海底低温、远控操作、长距离回接以及由波浪、电流、风引起的高环境负载大大增加了作业风险和难度;(2)综合作业日费高,作业成本管控压力大;(3)参与作业的服务商数量较多,增加了作业管理、质量控制的难度;(4)完井工具、设备的可靠程度对作业时效的影响较大,因此服务商及其工具的选择尤为重要;(5)深水完井设备技术复杂,系统可靠性要求高,水下作业的安装维修需要ROV操作且费用高昂,从完井作业到后期投产始终需要水下控制系统的支持。

根据以上该深水气田的地层特点及其作业影响因素,通过优化完井管柱设计和现场施工设计,优选完井工具与完井液体系,保障了深水完井安全、高效施工;充分利用平台有限的空间,完成了对完井服务设备的改造与合理摆放;应用隔水管—套管连续清刮技术,保证了完井作业过程中井筒的高清洁度;使用环空圈闭压力释放技术以及水合物防治技术,避免了油套管损毁和井筒堵塞的风险。上述各项深水完井工艺技术的综合应用,形成了成熟的深水完井作业思路。其中,应用HYSY708深水工程勘察船完成卧式水下采油树的更换作业,填补了国内工程船安装水下采油树的作业技术空白。完井施工过程中成功解决如地层隔离阀失效、采油树控制系统及部件失效以及完井入井工具打捞等复杂情况和事故,保证了该气田完井作业的顺利完成。最终,各井工作状态满足该气田的投产开发要求。南海东部深水气田完井作业实践对今后类似的作业具有很好的借鉴作用。

1 完井管柱优化设计

该深水完井项目设计的要求是开采地下单一储层的天然气,避免出砂对完井、生产系统的影响,且不需要考虑以后的修井作业。因此,优化后的设计包括单层压裂砾石充填的防砂措施、工作液的优选、水下井控设备、采油树控制系统安装调试以及临时清井返排作业等内容。现场施工则根据作业目的的不同分为下部完井作业、采油树的安装与调试和上部完井作业3个环节。其中,完井管柱设计是完井设计的关键。

1.1 压裂充填管柱和生产管柱的设计

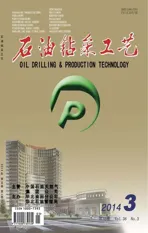

下部完井的作业目的是采取合理的完井防砂方式,控制产层出砂并有效封隔地层,减少射孔作业后引起的工作液漏失量。该区块的出砂预测研究表明,产层的出砂风险较高。为了避免高流量条件下出砂对井下油套管以及水下长距离生产系统的冲蚀,必须采取稳健的防砂策略,即采用射孔—压裂充填一趟完井管柱,通过关闭地层隔离阀,封隔上部井筒与射孔防砂井段,减少完井液漏失和井控风险[1]。射孔—压裂充填联作完井管柱组成见图1。

图1 下部完井管柱组成

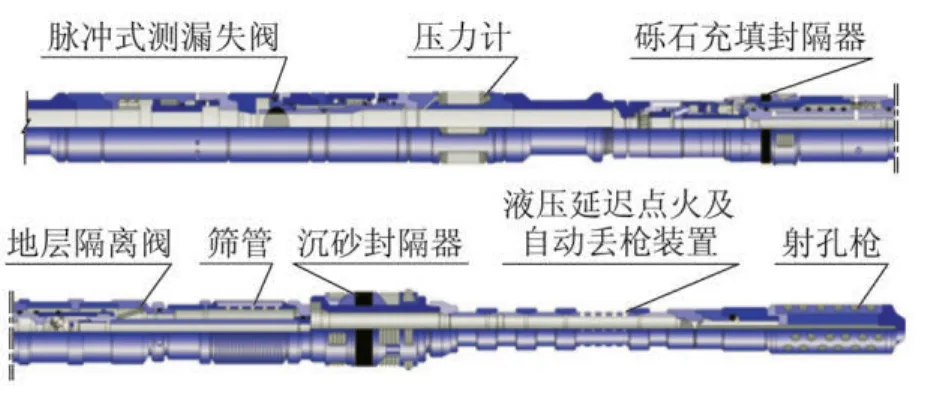

上部完井作业是安装生产管柱以及采油树部件,打开地层隔离阀,进行投产前的气井测试,从而建立并确认防砂井段到采油树产气端的通道。生产完井管柱组成见图2。

图2 上部完井管柱组成

1.2 刮管洗井作业管柱的设计

深水完井施工难度大,对井筒清洁程度的要求高。根据安全、高效的作业原则,在下部完井和上部完井作业过程中均采用一趟式隔水管—套管旋转刮管洗井工具进行连续清刮作业,泵入洗井液循环,直至返出液体的浊度值和固相含量满足设计要求。下部完井作业时考虑到钻井临时弃井水泥塞以及油基钻井液对井筒清洁的影响,须及时置换残存井底的油基钻井液,清除井筒内的水泥碎块等杂质,重点清刮隔水管内壁、防喷器内腔、防砂封隔器坐封位置、沉砂封隔器坐封位置、射孔对应井段和临时弃井桥塞坐封位置。管柱组合为:钻杆+Ø499.8 mm隔水管清刷器+Ø196.8 mm井口冲洗短节+钻杆+Ø165.1 mm磁性除屑器+Ø273.05 mm刮管器+钻杆+Ø273 mm起钻过滤器+钻杆+Ø215.9 mm钻头。上部完井作业过程中为了保证生产管柱能够下入到位、油管挂正确坐封以及地层隔离阀正常打开,除了置换下部完井临时弃井液,清刮隔水管内壁、防喷器内腔、生产封隔器坐封位置和油管挂坐封位置外,须使用文丘里反循环冲洗工具在砾石充填封隔器插入密封和冲管的配合下深入砾石充填管柱内,清除落在地层隔离阀上部的杂质。管柱组合为:钻杆+Ø499.8 mm隔水管清刷器+Ø196.8 mm井口冲洗短节+钻杆+Ø273 mm起钻过滤器+Ø165.1 mm磁性除屑器+Ø273.05 mm刮管器+冲击短节+Ø193.7 mm文丘里清洗管+插入密封短节+Ø88.9 mm冲管。

2 关键技术及作业设备

2.1 关键技术措施

该深水气田的完井设计及现场作业需要考虑管柱材料防腐、环空圈闭压力控制、井筒流动保障、井下压力计电信号传输线缆无缝焊接技术等几方面技术措施。

2.1.1 管柱材料防腐 根据地层流体取样以及试油分析,发现产出气中含有一定量的CO2(< 35 000 mg/L)和H2S(< 0.5 mg/L),为了减少投产后地层流体对井下完井工具腐蚀,确保各井的生产寿命满足开发要求,入井的油管及井下完井工具均选用L80-13Cr材质。

2.1.2 环空圈闭压力控制技术 深水气井在生产封隔器安装后的投产过程中,油套环空、技套环空的带压现象比较明显,主要原因是深水气田的开发过程中,井下的高温地层流体与接近0 ℃的海床区域温差可达50 ℃以上,在气田生产的初期就可以使各层套管以及油套管之间的流体温度快速上升,造成环空压力不断增加,从而导致油套管损坏[2]。为此,采用如下环空圈闭压力释放措施:在表层套管和技术套管之间安装套管破裂盘;控制固井水泥返高低于上层套管鞋,迫使圈闭压力向地层释放;在生产封隔器与砾石充填封隔器之间安装打孔管,将2个封隔器间的油套管圈闭压力通过油管泄压。

2.1.3 井筒流动保障技术 对于深水井开发项目,海床低温导致的水合物以及井筒结蜡、结垢现象是导致井筒堵塞和水下完井生产系统故障的主要原因[3]。而南海东部深水气田的水合物和结垢问题比较突出,需要在设计及施工过程中采取以下措施保证作业安全:(1)应用井筒温度梯度预测,水合物将在泥线下400 m以内、25 ℃以下深度点处形成,因此,井下安全阀的设计安装深度在水合物稳定生成区域以外,即泥线以下450 m,实际安装深度在泥线以下600 m处;(2)在上部完井的清井放喷作业阶段,需要通过采油树、化学药剂注入阀以及水下测试树等位置持续注入甲醇,预防水合物生成,若已产生水合物造成井筒堵塞,根据堵塞程度选择解堵剂环空循环或连续油管干预作业解堵;(3)气田生产阶段需持续向水下采油树和井下注入乙二醇来防止井筒及海管中生成水合物,乙二醇可在生产平台回收再利用,节约开发成本;(4)通过对地层流体的成分研究分析可知,随着气井生产中后期产水量增加以及地层压力降低,将会形成碳酸钙类结垢,可以通过不定期向井底注入防垢剂来预防和破坏结垢。

2.1.4 井下压力计电力线缆无缝焊接 为了保证井下压力计电力管线的长使用寿命,现场采用氮气保护电弧无缝焊接技术将压力计和电力管线紧密连接,即使用微电脑控制的带氮气护罩的电弧焊枪在专门架设的操作台上实施管线无缝焊接,使管线整体的工作寿命满足气井生产的需要。

2.2 主要作业设备

深水完井作业涉及的服务商较多,在不同的作业阶段需要动员、安装使用不同的作业设备,参与作业的主要设备如下。

2.2.1 完井液过滤设备 完井作业过程中使用2台SWACO二级过滤设备处理完井盐水和海水,过滤设备的并行处理能力为2.1 m3/min,基本满足作业需要。

2.2.2 压裂充填地面服务设备 下部完井作业需要在平台主甲板安装压裂充填地面服务设备,该套设备主要由3台2000HP的压裂打砂泵、4个40 m3KCl盐水储液罐、胶液混液器、方罐、35 m3储砂罐、混砂器以及低压、高压管汇组成,并与平台设备构成压裂充填作业系统。

2.2.3 采油树控制系统 采油树安装和修井控制系统(IWOCS)的主要作用是在安装/回收水下采油树、完井和修井期间对水下设备提供水面控制,系统构成为液压动力单元、便携式电子控制设备、不间断电源、复合电液脐带缆和滚筒、脐带缆滑轮、整体控制面板、液压跨接管和电跨接线缆、储存/船运集装箱、脐带缆终端总成、夹具和水下控制模块。其中,水下控制模块是水下控制系统的核心部件,它不仅能借助驱动器开关采油树和水下管汇上的液动阀门,还能借助传感器提供水下监控功能。

2.2.4 清井放喷地面设备 清井放喷的主要地面设备为地面流动头、阻流管汇、加热炉、油气分离器、计量罐、燃烧臂、输送泵和压风机等,流程为:流动头→阻流管汇→加热炉→油气分离器→计量罐→输送泵→燃烧臂。

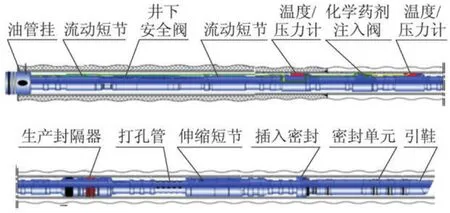

2.2.5 海底油气井控制系统 海底油气井控制系统的主要作用是为了控制管柱压力并提供一个安全系统,在遇到紧急情况发生时,可以快速安全地从井筒中脱开,然后关闭盲板,通过地面控制操作双球阀可以达到井控的目的[4]。除了井控的用途外,在上部完井作业过程中,该系统随Ø193.7 mm坐落管柱下入,控制连接在水下测试树底部的油管挂送入工具安装油管挂和采油树内帽,并且在清井放喷作业时通过水下测试树向井筒内连续注入甲醇,预防水合物的生成。海底油气井控制系统组成见图3。

图3 海底油气井控制系统组成

2.2.6 井筒干预作业设备 深水完井作业使用测井电缆设备、钢丝作业设备以及连续油管作业设备作为井筒干预的主要作业设备。其中,测井电缆设备和钢丝作业设备除了在出现复杂情况时进行取样、回收井下堵塞器和解封封隔器等工作,还需要参与正常作业时的射孔校深、临时弃井桥塞的安装、回收采油树隔离衬套、安装采油树油管挂堵塞器等作业环节。为了处理水合物生成导致的井筒堵塞以及地层隔离阀故障的复杂作业情况,要求上部完井作业期间连续油管作业设备须在平台或值班船甲板处随时待命。

3 施工措施

为了减少完井设备动复员次数,降低总体完井作业时间,提高技术人员对作业的熟练程度,深水完井作业采取9口井批量下部完井、批量采油树安装、批量上部完井的施工方案。

3.1 下部完井作业

3.1.1 作业准备 清理平台甲板区域以及钻井液循环存储系统,放置作业用的射孔压裂充填设备、过滤设备、洗井设备、需入井的完井工具等,过滤并预存高密度完井盐水和压裂液。

3.1.2 作业施工

(1)刮管洗井。钻穿钻井后设置的临时弃井水泥塞和可钻式桥塞,使用一趟式隔水管—套管旋转刮管洗井工具进行清刮、冲洗。

(2)校深射孔。下入射孔—压裂充填联作完井管柱,使用大孔径、高孔密的射孔弹,配合Ø177.8 mm射孔枪对Ø244.5 mm套管射孔作业同时实现自动丢射孔枪。

(3)压裂充填作业。将管柱上的Ø139.7 mm绕丝筛管对准射孔后的产层井段,通过沉砂封隔器将绕丝筛管对准油层并悬挂、锚定,坐封砾石充填封隔器,采用端部脱砂压裂充填防砂方式由平台压裂设备在达到地层破裂压力、压开产层的条件下将20/40目陶粒挤压充填到裂缝中,扩大地层的泄油面积并形成新的防砂渗滤带,使用电缆送入坐封工具下入并设置2个临时弃井桥塞。

3.2 卧式采油树的安装与调试

3.2.1 作业准备 在采油树甲板以及月池区域安装、调试用于采油树吊装、放置、运移的导轨、托盘导向模块、采油树检查桩及其底座,在采油树甲板区域放置采油树控制系统以及采油树送入工具;确认海况、天气满足采油树吊装要求,吊采油树上平台并放置在采油树检查桩上,吊采油树过程中需确保采油树质量在吊车的安全吊装负荷范围之内;将脐带缆液电接头连接到采油树,进行采油树功能测试。

3.2.2 采油树的下入及安装 采油树下入前确认采油树的阀门状态符合采油树安装要求。将采油树从主甲板移至月池平台,采油树顶部连接采油树送入工具,并对采油树送入工具作功能测试;移采油树到月池井口下方,连接钻杆送入快速接头至采油树送入工具;对采油树作入水安装前的最终检查;ROV将水下井口保护帽移除,清洗井口密封面;钻台缓慢下放采油树,期间避免采油树摆动过大及碰撞,快速通过飞溅区域;ROV确认采油树安装方位,若其方位不满足设计要求,则通过转动钻柱或调整平台艏向来调整采油树方位;打开钻柱补偿器,缓慢下放采油树,直至采油树井口连接器完全进入高压井口头;缓慢释放悬重,坐采油树至高压井口头;打压、过提,验证锁定和密封情况;脱手采油树送入工具;ROV在采油树井口头安装防腐帽;移平台远离井口至安全区域,起钻[5]。

3.3 上部完井作业

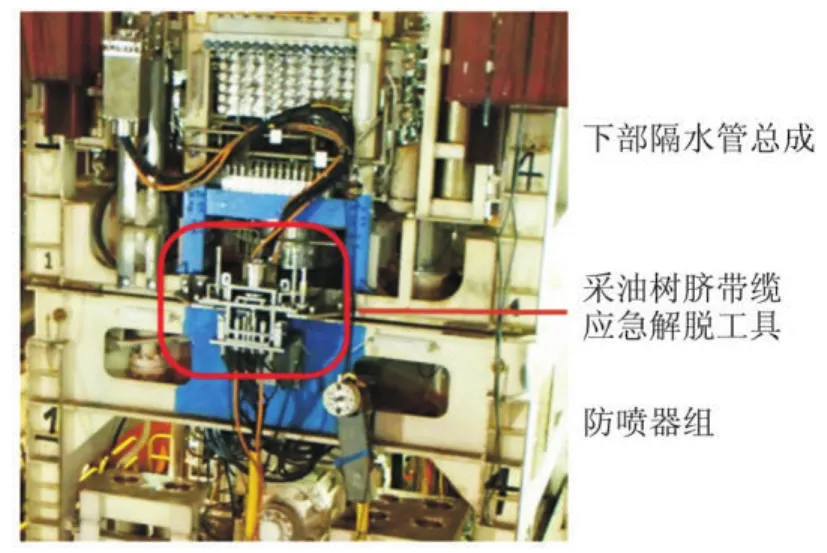

3.3.1 作业准备 准备完井工作液,安装地面清井放喷设备,准备油管、需入井的生产管柱工具、水下测试树系统、钢丝作业设备以及连续油管作业设备。更换满足水下测试树关井要求的防喷器闸板芯子,并且需要在水下防喷器组上加装能够随下部隔水管总成应急解脱和回接的采油树电液控制脐带缆机械式应急解脱工具;对油管挂打压转换工具、油管挂送入工具以及油管挂本体进行功能测试。其中,采油树电液控制脐带缆机械式应急解脱工具安装在防喷器组和下部隔水管总成之间(图4)。

图4 采油树电液控制脐带缆机械式应急解脱工具的安装位置

3.3.2 作业施工 下隔水管,安装防喷器,回收临时弃井桥塞。组合刮管洗井管柱,刮管洗井作业;回收随采油树一起安装的采油树抗磨补心;下入上部完井管柱,吊装油管挂至井口,将井下压力计电力管线、化学药剂注入管线、井下安全阀液控管线接入油管挂,对油管挂管线连接处测试,打破化学药剂注入阀破裂盘;连接、下入海底油气井控制设备及坐落管柱,确认浪涌、防喷器的挠性接头角度、坐落管柱及油管挂设定压力等数据满足作业要求;使用ROV确认各阀状态满足油管挂坐放要求,释放油管挂以下完井管柱质量,按要求坐放油管挂,并通过管柱过提和油管挂密封试压测试油管挂坐放情况;坐封生产封隔器,钢丝作业回收油管挂隔离衬套;打开地层隔离阀,作清井放喷作业准备;导引油气流至平台燃烧臂,逐渐提高开度,回收地层液体,点火,测量不同阻流阀开度下的出气量、含水、含砂、油套管压力值;满足关井要求后,关井操作;钢丝作业安装采油树下堵塞器,拆除地面流动头液压管线、连续油管提升架等相关设备,使用油管挂送入工具下入采油树内帽,安装采油树内帽并试压;解脱防喷器,ROV安装采油树防腐帽。

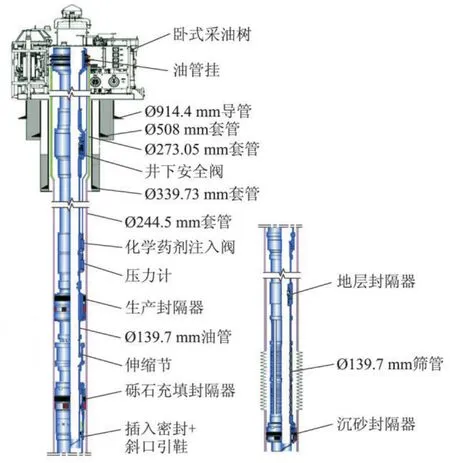

平台移位至下口井,该井的上部完井作业结束。完井作业结束后的井身结构如图5所示。

图5 完井作业结束后的井身结构

4 作业情况分析

南海东部深水某气田使用West Hercules平台完成9口井下部完井作业、采油树安装以及6口井的上部完井作业,使用HYSY981平台完成了剩余3口井的上部完井作业。完井总作业周期为369.3 d。具体各井的完井数据见表1。

表1 完井作业施工效果统计

由表1可看出,下部完井作业顺利,9口井平均作业周期为10.61 d,略高于下部完井的设计作业周期;而上部完井作业的平均作业周期为30.41 d,大大超出其设计作业周期,主要原因是由于恶劣的环境影响、作业人员素质参差不齐、部分完井工具设备可靠性和耐用性不高导致发生数起严重的复杂情况和作业事故,具体情况如下。

(1)地层隔离阀无法正常动作。A1井清井放喷作业时,发现井筒压力及产气量均未达到设计预期,作业者怀疑是由于井筒不畅通所致。作业现场分别采取钢丝取样、连续油管探底、磨铣等措施成功疏通井筒,最终该井的产气量及井筒压力达到投产要求。

(2)采油树控制脐带缆内部管线泄漏。A7井下入生产管柱期间发现采油树控制脐带缆内管线泄漏,导致采油树部分功能失效,现场起出生产管柱,应急解脱防喷器,起隔水管到地面,更换采油树控制脐带缆滚筒,重新下入隔水管,回接防喷器组,继续作业。

(3)采油树内帽安装失败。A2井安装采油树内帽时,内帽送入工具部件和内帽落井,先后共5次打捞落鱼并重新下入、安装采油树内帽。

(4)油管挂金属密封失效导致油管挂安装失败。A6井油管挂安装失败,并导致采油树内部金属密封受损。起出生产管柱,电缆下入临时弃井桥塞,HYSY981撤离该井位,使用深水工程船HYSY708完成该井采油树更换作业,平台返回并继续上部完井作业。其中,HYSY708工程船成功更换深水采油树开创了中国海洋石油深水完井史上水下采油树安装作业的先例,是未来深水油田完井以及后期修井作业成本节约必不可少的手段之一。

(5)临时弃井桥塞回收工具落井。A4、A5井临时弃井桥塞回收工具落井导致回收下部桥塞失败,进行多趟打捞处理。

5 结论

(1)参与深水完井作业的设备多,施工工艺相对浅水完井复杂,应根据深水油气田总体开发方案,进行详细、完善的完井设计和精细的施工措施。

(2)通过该项目的陆地设计与海上施工锻炼了一批能够独立承担深水完井技术管理和现场作业的技术团队,为日后深水油气田开发的大规模实施奠定了基础。

(3)在选取深水完井服务商及其工具时,服务商的深水作业经验和工具的可靠性是深水完井作业成功的前提和保障。

[1] 程仲,张俊斌,刘正礼,等.深水压裂充填完井管柱设计及应用[J].石油钻探技术,2012,40(6):51-55.

[2] W ILLIAMSON R, SANDERS W, JAKABOSKY T.Control of contained-annulus fluid pressure buildup[R].SPE 79875, 2002.

[3] 张亮,马认琦,苏杰,等.天然气水合物形成机理及有效清除[J].石油钻采工艺,2010,32(3):33-36.

[4] 刘清友,唐洋.深水油气井测试海底控制系统及其关键设备[J].石油机械,2013,41(5):40-44.

[5] 龚铭煊,刘再生,段梦兰,等.深海水下采油树下放安装过程分析与研究[J].石油机械,2013,41(4):50-54.