射孔段管柱动态载荷综合测试

2014-04-23周海峰马峰陈华彬徐豫新卢熹王树山

周海峰,马峰,陈华彬,徐豫新,卢熹,王树山

(1.北京理工大学爆炸科学与技术国家重点实验室,北京 100081;2.中国石油集团川庆钻探工程有限公司测井公司,重庆 400021)

0 引 言

近年来,为了提高低渗透油气井的采油(气)量,大装药量射孔弹、高密度射孔器以及加砂、测试联作等技术在国内外得到广泛应用,导致爆炸冲击载荷强度大幅增加,管柱等井下设备处于十分复杂和恶劣的载荷环境[1-3]。这些载荷使管柱在一定应力水平下变形。若应力或变形过大,会导致管柱破坏、封隔器失封、控制头上移等作业事故,对油气井的开采造成巨大损失。

射孔段管柱的爆炸冲击动力学响应是管柱系统振动、变形甚至损伤的主要原因,其载荷的主要来源为射孔枪内高密度、一定相位配置的射孔弹爆炸产生的非对称爆炸冲击载荷。由于射孔弹的壳体效应、射孔枪的管道效应以及多点爆炸产生的冲击波耦合效应[4-5],射孔段管柱的冲击波加载规律以及管柱动力学响应规律极为复杂,单一载荷作用下的管柱响应情况不足以反映射孔过程。因此,设计并制作出适应性强、稳定可靠的综合测试系统采集记录射孔管柱在射孔弹爆炸冲击作用下的加速度、应变和管柱外环压等数据信息,对准确分析射孔段管柱的动力学响应规律具有十分重要的意义[6-7],也为分析研究射孔段管柱承载特性对整个油井管柱体系的动态影响提供重要的参考。

1 测试原理及系统组成

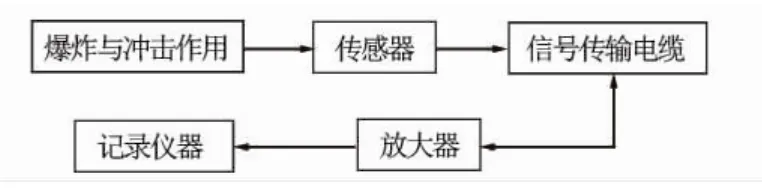

测试系统包括射孔段管柱内壁/端部压力载荷测试系统、管柱外壁应变测试系统、管柱壁面/端部加速度测试系统3个测试子系统。各子系统都属于单次信号测试系统,而且是线性系统,当爆炸或冲击过程中的力学量f(t)(压强、位移、加速度)作用于传感器之后,传感器将输出一个电压信号V0(t+τ0)或电流信号I0(t+τ0),τ0为响应时间常数。若V0(t+τ0)或I0(t+τ0)正比于f(t),则V0(t+τ0)或I0(t+τ0)为关于f(t)的电压或电流模拟信号。当模拟信号V0(t+τ0)或I0(t+τ0)经传输线和放大器到达记录仪器后,根据传感器的输入输出关系便能得到相应的压力、应变和加速度大小以及它们随时间变化历史[8]。测试系统测试原理见图1。

图1 测试原理框图

测量井下聚能射孔过程环压的设备需要承受高温(100~300℃)和高压(10~30 MPa)等作用,且要具备优良的防水密封性能。针对这些技术难点,与北京理工大学具有丰富爆炸与冲击电测经验的黄正平教授合作研制了适用于聚能射孔过程环压测试的柱塞式锰铜压阻传感器。该传感器具有量程宽、温漂小、线性好的特点。

采用电阻应变片测试枪管管壁在射孔过程中可能产生的应变。在爆炸冲击载荷作用下,枪管外壁由于受力导致测点发生应变,应变片上的敏感栅也随之变形而使其电阻发生变化。用专用仪器测得其电阻变化大小,并转换为测点的应变值。

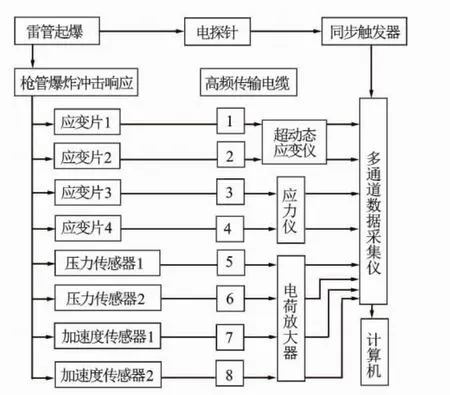

射孔段管柱由于受到爆轰产物作用,在射孔瞬间管体会发生剧烈的动态过载变化,将2个高加速度值的加速度传感器安装在射孔枪枪管的管壁和端面获取射孔段枪管的动态加速度响应信息。加速度模拟信号通过传输电缆传输后由电荷放大器对采集到的信号进行放大,再经数据采集仪采集后存储至计算机中。整套测试系统的构成框图见图2。

图2 测试系统框架

2 射孔段管柱模拟装置组成及测点选取

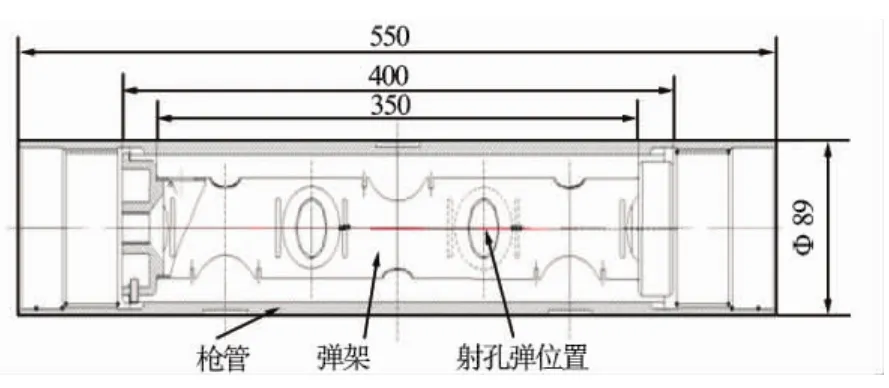

射孔段管柱模拟装置是由实际射孔作业时的结构部件组装而成,包括89型射孔枪管、弹架、射孔弹和枪管接头,以及导爆索、雷管、电缆、起爆器。考虑到爆炸作用场的分布以及爆炸冲击波反射对测试的影响[4],以及测试传感器量程等使用条件的需要,枪管的长度定为550 mm,弹架中间部分的长度为350 mm,射孔弹安装于枪管的中部。其中枪管和弹架的结构见图3。

图3 射孔枪枪管及弹架结构

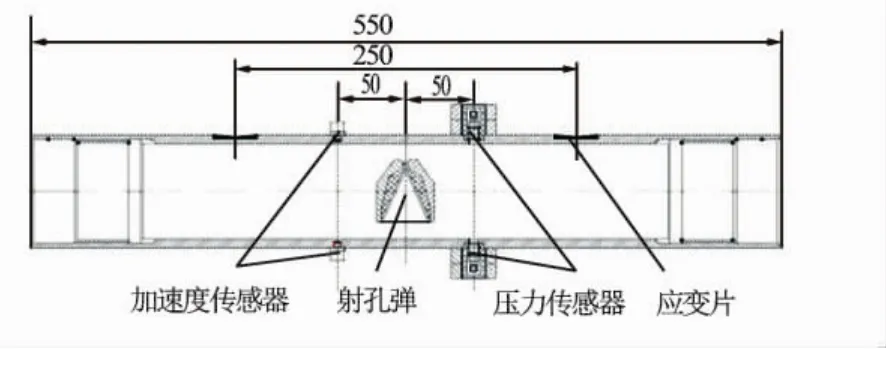

测试实验中要测试的力学参量包括枪管外壁面的应变、加速度以及枪管内壁面的爆炸冲击压力。全系统测点布置见图4,有2个应变测点(4路信号输出)、2个压力测点(2路信号输出)和2个加速度测点(2路信号输出)。2个压力测试点的中心连线与射孔弹轴线位于同一平面且水平距离为50 mm,2个加速度测试点位于射孔弹的另一侧与压力测点关于射孔弹轴线对称。这样便可以同时测得射孔作业时射流前后方向枪管上的力学响应信息,便于观测由于射孔弹聚能射流方向不同而导致的管柱承载差异。应变测试点位于射孔弹正后方的枪管外壁面上,为保证能够可靠地捕捉到信号,在同一测试点上对称布置了2组应变片。相互正交的2枚应变片为1组,分别测量枪管环向和轴向2个方向上的应变。

图4 系统测试点布置

3 传感器的选取和安装

3.1 应变片的选取与安装

根据实验测试量程的选择以及模拟射孔段管柱的结构与材料特点,实验选择康铜应变片。电阻值为120Ω,应变系数为2.08。该应变片尺寸小,灵敏系数分散性小,蠕变和机械滞后小,散热性、绝缘性以及耐湿性都非常好。对枪管外壁进行打磨清洁后,使用环氧树脂胶作为应变片粘贴的粘合剂,将应变片固定在规定位置,并做好防水处理。

3.2 压力传感器的选取与安装

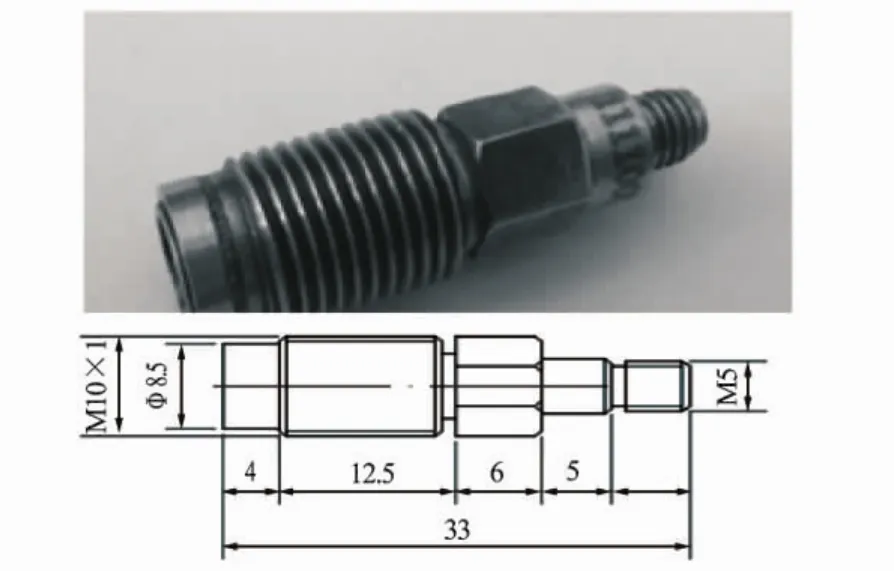

测试系统中所采用的压力传感器的结构尺寸及实物见图5,其主要的性能参数见表1。

图5 压力传感器实物及尺寸图

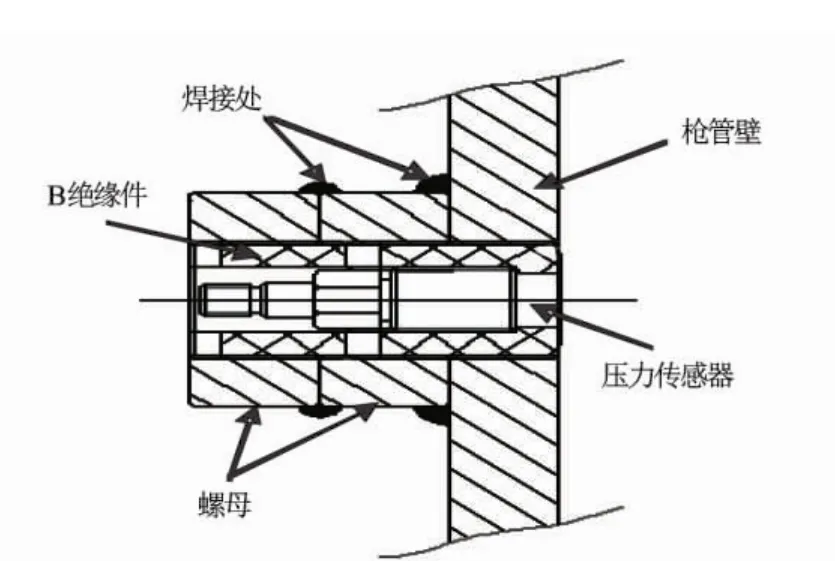

压力传感器的安装不仅要考虑固定和防水密封,还要考虑与枪管的绝缘。因此设计了图6中的工装安装固定加速度传感器。首先在枪管侧壁上开Φ6.8 mm的通孔,再在与该孔同心位置铣Φ14 mm深4 mm的凹槽,管壁外侧重叠焊上2个M18的标准螺母,压力传感器与绝缘套相配合后一起拧入螺母中,传感器底部与枪管内壁面平齐。最后在穿线孔位置涂抹上环氧树脂进行防水处理。

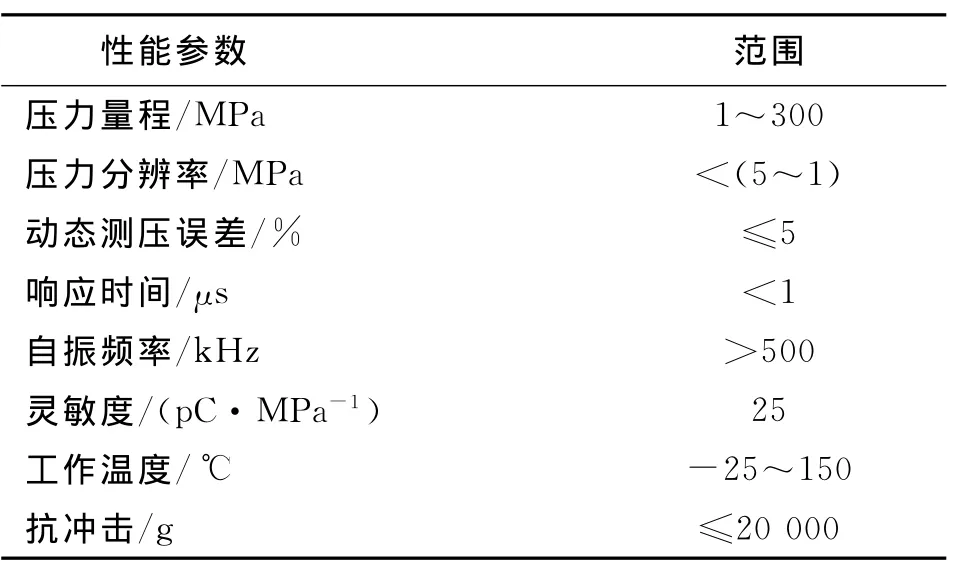

表1 压力传感器主要性能参数

图6 压力传感器工装

3.3 加速度传感器的选取与安装

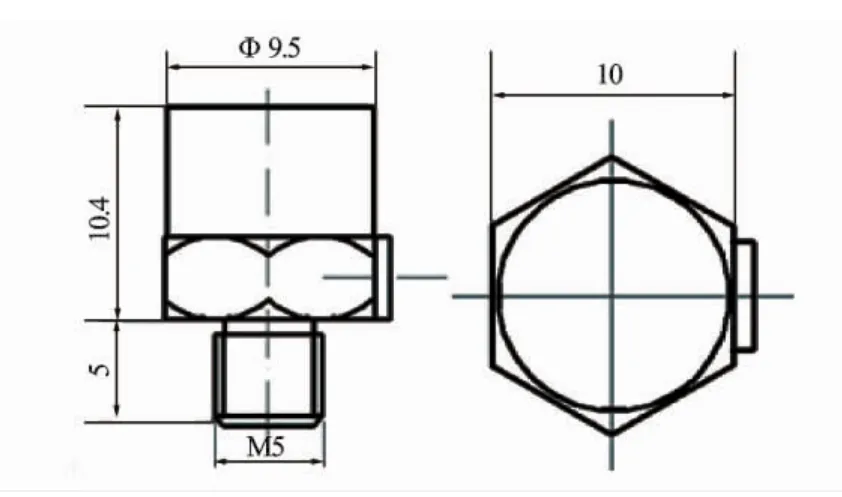

实验使用的加速度传感器为中心压缩式结构。电缆引线的一端与加速度计固封在一起,外形结构见图7。其量程上限为100 000 g、灵敏度0.5 pC/g、频率响应为25 k Hz、谐振频率为180 k Hz,工作温度-10~70℃。

图7 加速度传感器尺寸图

加速度传感器前端有M5的螺纹柱,因此可直接在枪管外壁攻螺纹盲孔,然后以螺纹连接固定传感器。

4 实验实施

4.1 触发点选取

射孔弹壳体破裂的随机性使冲击波压力场变得相当复杂,其中包含透过壳体的投射冲击波,从破裂壳体中冲出的爆炸产物形成的2次冲击波,破片飞行形成的弹道波,再加上反射效应和障碍物的干扰等,导致冲击波的压力场是不对称的随机分布[8]。因此,若选取某测点的输出信号作为测试系统的触发信号,系统触发可靠性较低。为能准确地捕获所需信号,实验选择在起爆射孔弹的同时触发测试系统,利用定制的触发同步器把射孔弹装药爆炸时的电探极开关状态突变转换作为测试系统输出触发信号,有效保证了系统触发的可靠性和抗干扰能力。

4.2 实验系统组装

首先将所有传感器按照规定安装在枪管壁上,将射孔弹安装在弹夹上并与枪管装配在一起,从枪管顶端的接头引出起爆线。然后将传感器的输出电缆依次与电荷放大器、应变仪及应力仪连接,再与多通道数据采集仪和计算机连接起来。线路连接完毕后,利用绳索将射孔段模拟管柱放置到圆形水池中。待所有仪器调试稳定后,引爆射孔弹进行实验操作,实验结束后将所有实验数据存入电脑进行处理分析。

5 测试结果与分析

5.1 实验结果

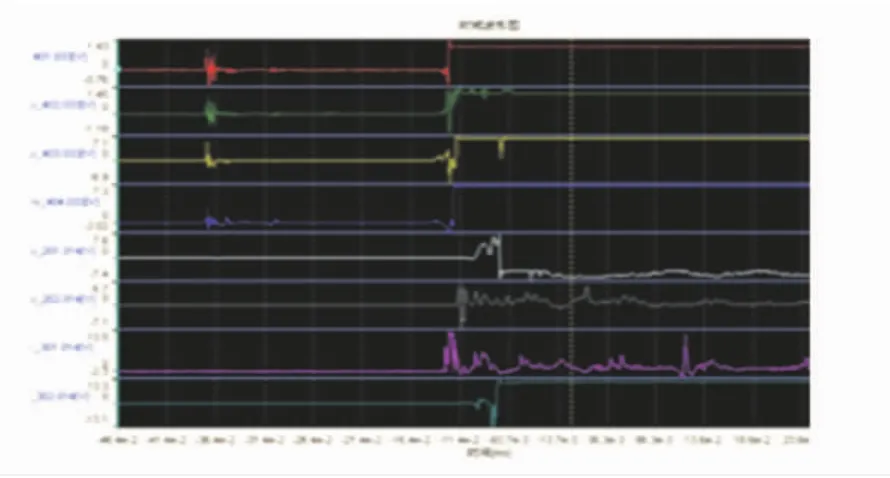

根据所建测试系统,共进行了3发模拟射孔段爆炸动态响应实验测试,共获得22条有效实验数据曲线。图8为射孔段管柱内部压力载荷曲线、外壁应变曲线和壁面加速度原始电信号曲线。其中应变曲线4条,压力和加速度曲线各2条。

图8 原始电信号曲线

5.2 测试结果分析

3次实验在射孔弹正前方压力测点处的压力峰值分别为29.4、24和34 MPa,3发平均值为29 MPa。在射孔弹后方测点处的压力峰值分别为24、17和22 MPa;3发射孔弹平均压力峰值为21 MPa。

通过比较2个测点位置的压力变化曲线可以明显看出单发射孔弹的非对称爆炸加载在射孔枪体上产生的强烈非对称动力学响应效果,该非对称动力学响应在整个管柱系统上就表现为强烈的径向加载;分析在应变测点处的应变曲线可看出在测点处发生了很微小的应变;加速度测点处的加速度峰值均达到8×104g左右。

6 结 论

(1)测试结果表明该测试系统便捷可靠,实验方法科学合理,在一次实验中能同时测得射孔段管柱在射孔弹爆炸冲击下的加速度、应变和管柱外环压信息,节约了实验成本,提高了实验效率。

(2)由于射孔弹在枪内的非对称装配以及聚能装药的定向作用,管柱射孔段径向方向上的非对称加载效应较为严重。

(3)该实验装置及实验方法也可应用射孔作业时测试多枚射孔弹爆炸时管柱加速度、应变及管柱外环压信息,可为井下管柱的动态响应规律研究提供了真实可靠的实验数据。

[1] 曾志军,胡卫东,刘竞成.高温高压深井天然气测试管柱力学分析 [J].天然气工业,2010,30(2):85-87.

[2] 尹洪东,李世义,张建军.射孔测试联作管柱受力分析及井下仪器保护技术 [J].石油钻采工艺,2003,25(3):61-63.

[3] 林玉玺,张绍礼.射孔测试联作技术在大庆油田的发展及应用 [J].2004,13(6):37-38.

[4] 付春权.现代试井分析 [M].北京:石油工业出版社,2006.

[5] 陈华彬,唐凯,任国辉,等.超深井射孔管柱动态力学分析 [J].测井技术,2010,34(5):487-492.

[6] 窦益华,徐海军,姜学海,等.射孔测试联作封隔器中心管损坏原因分析 [J].石油机械,2007,32(9):113-115.

[7] 邓雄,梁政.高温高压深井测试管柱三维力学分析[J].天然气工业,2000,20(4):54-57.

[8] 黄正平.爆炸与冲击电测技术 [M].北京:国防工业出版社,2006.