复合喷雾冷却条件下高速车削TC4 钛合金硬质合金刀具磨损的研究*

2014-04-23刘朋和姜增辉

刘 刘朋和 姜增辉

(①沈阳理工大学装备工程学院,辽宁 沈阳 110159;②沈阳理工大学机械工程学院,辽宁 沈阳 110159)

钛合金的比强度(强度/密度)很高,远大于其他金属,并且具有良好的抗腐蚀性和抗裂纹扩张能力等特点,被广泛应用于航空航天、医疗化工和冶金船舶等领域[1-2]。钛合金是典型的难加工材料,切削过程温度高、刀具磨损严重[3-4],且切削温度过高是造成刀具磨损严重的关键因素之一,因此对切削钛合金时不同冷却条件下的刀具磨损进行研究,为钛合金的切削加工选择有效可行的冷却润滑方式具有重要的意义。Hong[5]等在切削Ti-6Al -4V 钛合金时,分析了不同冷却条件下刀具的温度分布和刀具的使用寿命,发现低温液氮介质可以有效地降低切削区温度和提高刀具寿命。Nandy[6]等将高压切削液冷却方式应用于Ti -6Al-4V 钛合金的切削过程,发现高压切削液条件下,钛合金切屑更容易崩碎,刀具的寿命有了很大提高。王辉[7]等采用静电冷却的方式研究了TC4 钛合金切削过程中的刀具磨损,发现静电冷却可减少刀具磨损,有效地提高刀具寿命。牟涛[8]等在不同冷却条件下进行了铣削Ti -6Al -4V 钛合金刀具磨损的研究,发现使用切削液铣削Ti -6Al -4V 时,不但没有提高刀具的寿命,反而加快了刀具磨损,无论是干切削还是切削液环境下,涂层刀具的磨损均比未涂层刀具的磨损慢,刀具寿命长。

为了抑制钛合金切削过程中较大的温升和严重的刀具磨损,最常见的方法是采用大流量的冷却液,但它不仅成本高,而且对环境污染严重。近年来切削加工中以最小微量润滑(MQL)为代表的绿色冷却技术得到了很大发展,主要包括外冷雾化冷却、内冷雾化冷却、低温雾化冷却和复合喷雾冷却。本文采用复合喷雾冷却方法对刀具磨损的特点和规律进行试验研究,对比分析刀具在干切削和复合喷雾加工条件下切削的刀具磨损特点,为复合喷雾冷却方法在钛合金切削中的应用提供依据。

1 试验设备与条件

1.1 工件材料

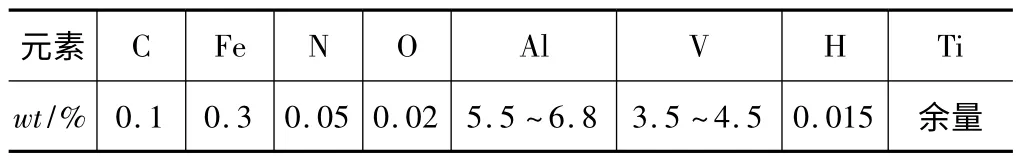

试验选用的切削材料为TC4 钛合金,其化学成分如表1 所示。

表1 TC4 的化学成分(质量分数)

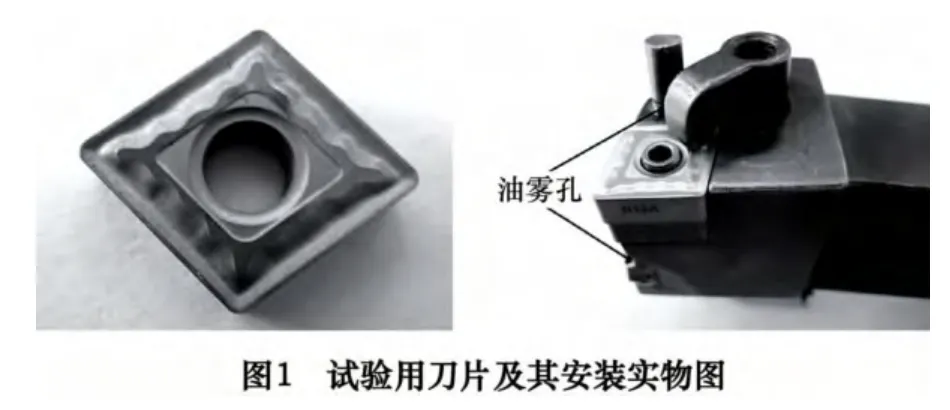

1.2 刀具材料及几何参数

试验选用山特维克可乐满公司生产的牌号为H13A的无涂层硬质合金刀具。刀片型号为CNMG120408,刀杆由山特维克可乐满型号为MCLNR2525M12 的标准刀杆改造而成,在前端加工两个小孔,高压复合喷雾由此喷出分别对刀片的前刀面与切屑背面挤压摩擦区域、后刀面与工件挤压摩擦区域进行冷却(如图1)。安装后刀具几何参数为:前角γo=6°,后角αo=7°,副后角αo′=7 °,主偏角kr=95°,副偏角kr′=4°,刃倾角λs=-5.5°,刀尖圆弧半径r=0.8 mm。

1.3 试验设备

(1)加工设备:切削试验在CAK6150 型数控车床上进行。

(2)测量装置:试验采用VHX -1000C 型超景深三维显微系统观察刀具的前、后刀面磨损形貌,并测量后刀面的磨损量。

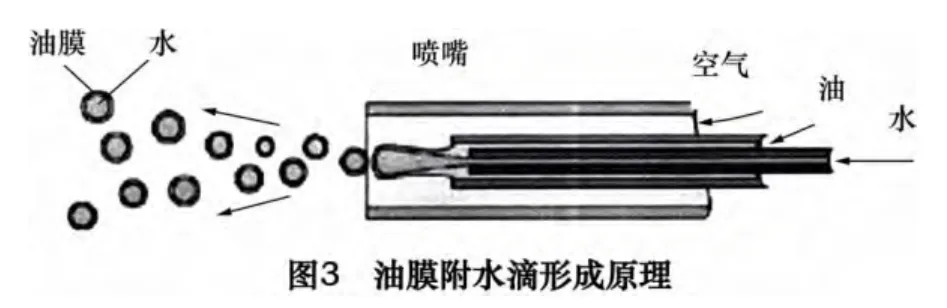

(3)复合喷雾冷却系统:试验选用安默琳节能环保技术有限公司生产的复合喷雾冷却系统(如图2 所示)。如图3 所示,通过该系统微量植物油与微量水经压缩空气和特殊喷嘴处理,雾状化并且形成表面吸附一层薄油膜(0.1 μm 左右)的微小水滴(100~200 μm),即油膜附水滴(OoW)。OoW在压缩空气的作用下通过内冷却刀杆和刀具内孔由端部喷出(刀杆上油雾孔如图1 所示),由于水滴表面的油膜具有扩张性,使得最初到达工件表面的油膜起到较好的润滑和减磨作用,同时油膜水滴在进入切削区后,吸收切削热并形成汽化中心,细小水珠产生相变,变成蒸汽带走大量热量实现有效降温。

1.4 试验方案

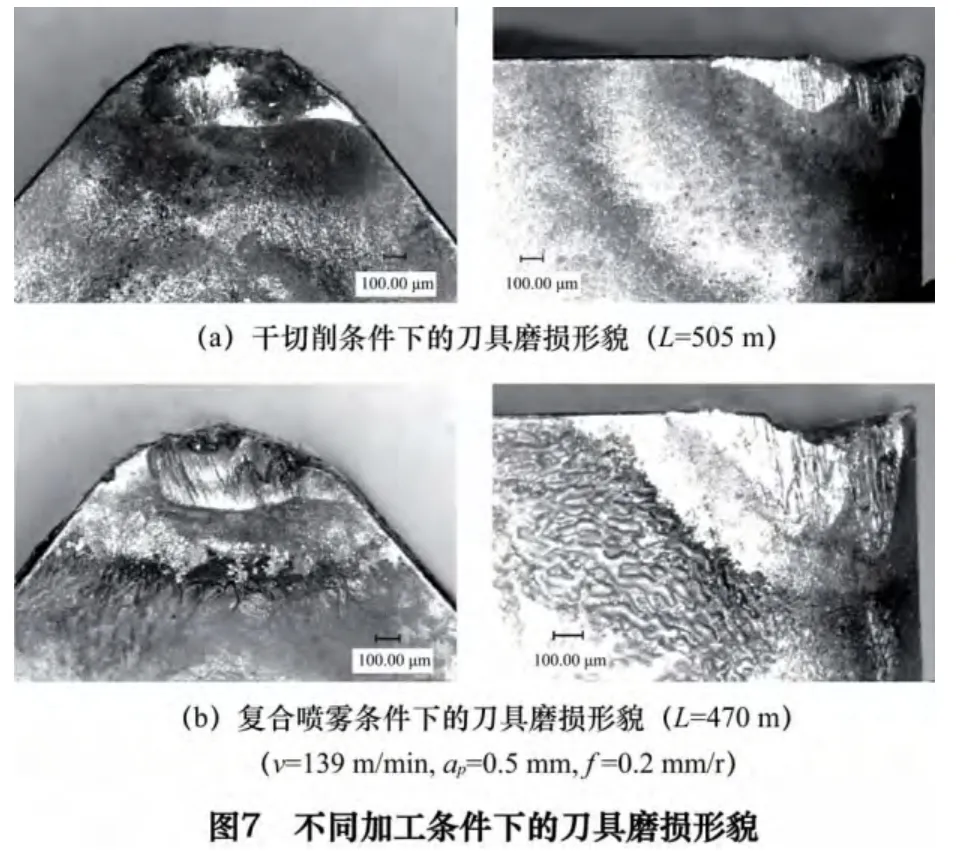

为深入研究高速车削时不同加工条件对刀具磨损的影响规律,试验选择在95 m/min 和139 m/min 两种速度下进行对比分析。具体的切削条件如表2 所示。

表2 试验条件

2 试验结果与分析

2.1 刀具磨损形态

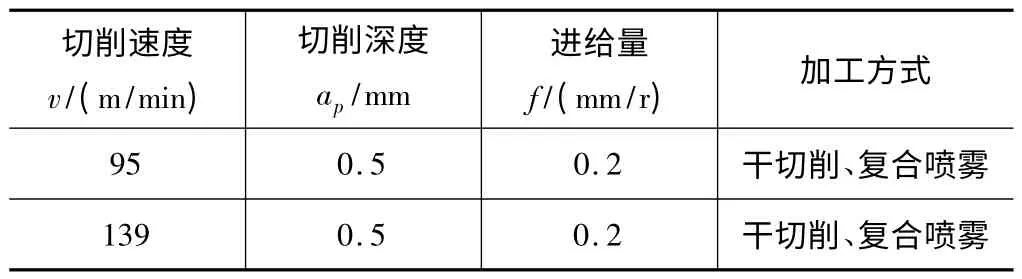

图4 为采用硬质合金刀具高速车削TC4 钛合金时刀具前刀面和后刀面的磨损形貌。图4a 为前刀面磨损形貌,主要为月牙洼磨损。钛合金塑性小,切屑的收缩系数远小于普通碳钢切屑的收缩系数,这使钛合金切屑经主切削刃切离后,立即向上翻卷,使切屑与刀具前刀面间仅有一极小的接触面积(约为钢材的1/3),从而使作用在刀具接触面上的局部压力和温度增高,这使得前刀面在切屑剧烈的挤压和摩擦作用下产生较严重的月牙洼磨损。同时,很高的压力和温度促使前刀面的刀尖处出现工件材料的粘结物,在切屑连续的挤压与摩擦下粘结物逐渐脱落,这种粘结物的不断粘结与脱落也加剧了前刀面月牙洼磨损的产生。

如图4b 为后刀面磨损形貌,主要为机械磨损。后刀面与已加工表面不断地接触和摩擦,产生较大的接触压力,使得刀具表面在工件材料中硬质点的划擦作用下而出现一道道机械磨损沟纹,这是典型的磨粒磨损形态。此外,当切削温度很高时,硬质合金材料中Co 的粘结剂作用被削弱,部分刀具材料在与工件材料的粘结作用下被带走而发生粘结磨损。

2.2 切削速度为95 m/min 时的刀具磨损

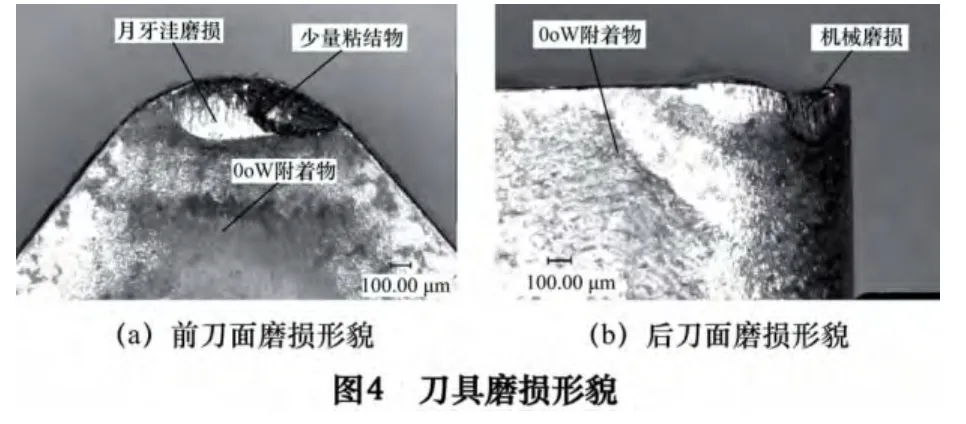

图5 为切削速度为95 m/min 时,两种加工条件下的刀具磨损形貌。在前刀面上,两种加工方式下的刀具磨损形貌主要为月牙洼磨损,干切削的刀具磨损更为严重,并可观察到由于高温的作用刀具材料发生了塑性变形。在后刀面上,干切削的刀具磨损比复合喷雾下的严重很多,能够明显观察到刀具材料在高温软化后被工件材料中的硬质点划擦所产生的沟纹,同时可见明显的塑性变形现象,复合喷雾冷却方式下的刀具后刀面磨损较轻,仅产生了较小的机械磨损,未见明显沟纹。

图6 为切削速度为95 m/min 时两种加工条件下的刀具磨损曲线,可以看到,刀具在复合喷雾条件下有比较长的正常磨损阶段,当切削路程达到1 600 m 时,其后刀面磨损量在0.2 mm 以下,而当切削路程为2 070 m时,其磨损量还未超过0.3 mm。干切削条件下刀具的正常磨损阶段要短一些,磨损速率明显大于复合喷雾条件下,当切削路程为1 300 m 时,刀具进入急剧磨损阶段,当切削路程为1 570 m 时,其后刀面磨损量超过了0.5 mm。在切削速度为95 m/min 时,刀具在复合喷雾条件下比在干切削条件下具有更好的切削性能。

2.3 切削速度为139 m/min 时的刀具磨损

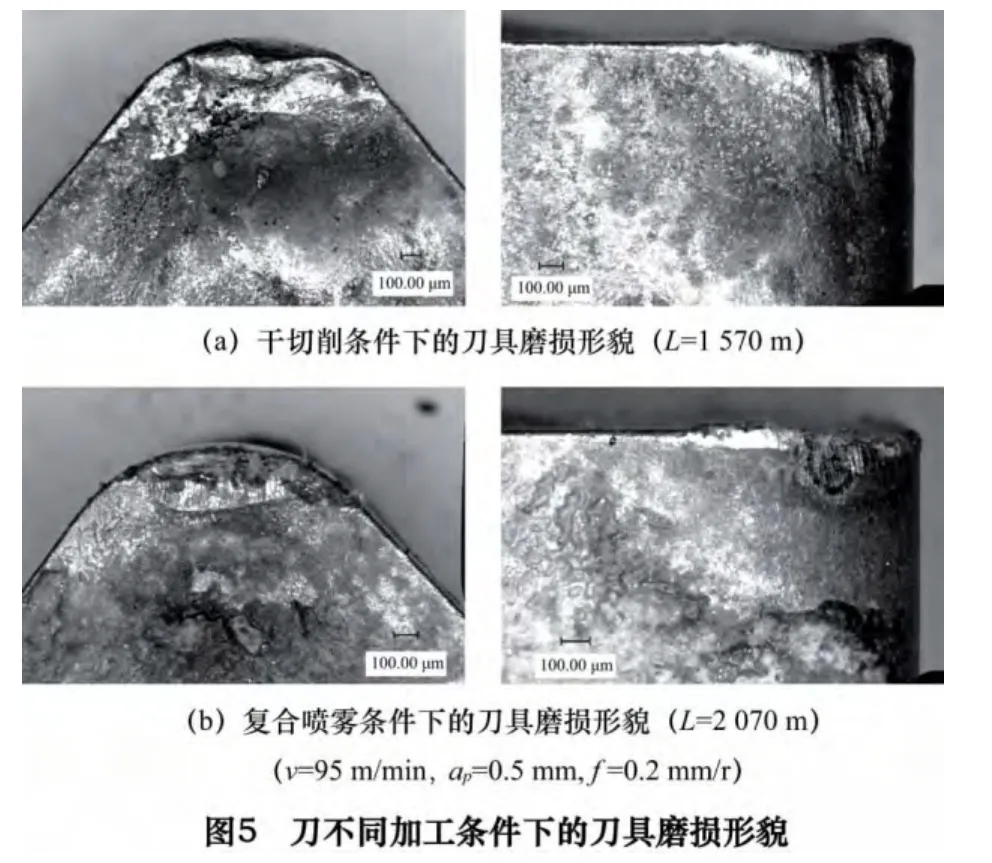

图7 为切削速度为139 m/min 时,两种加工条件下的刀具磨损形貌。在前刀面上,两种加工方式下的月牙洼磨损均较为严重,且复合喷雾条件下刀具前刀面观察到了明显的塑性变形。在后刀面上,两种加工方式下的刀具均能明显观察到由于高温产生的粘结磨损和刀具材料高温软化后被工件材料中硬质点划擦后产生的机械磨损沟纹,且复合喷雾条件下的后刀面磨损明显较重。

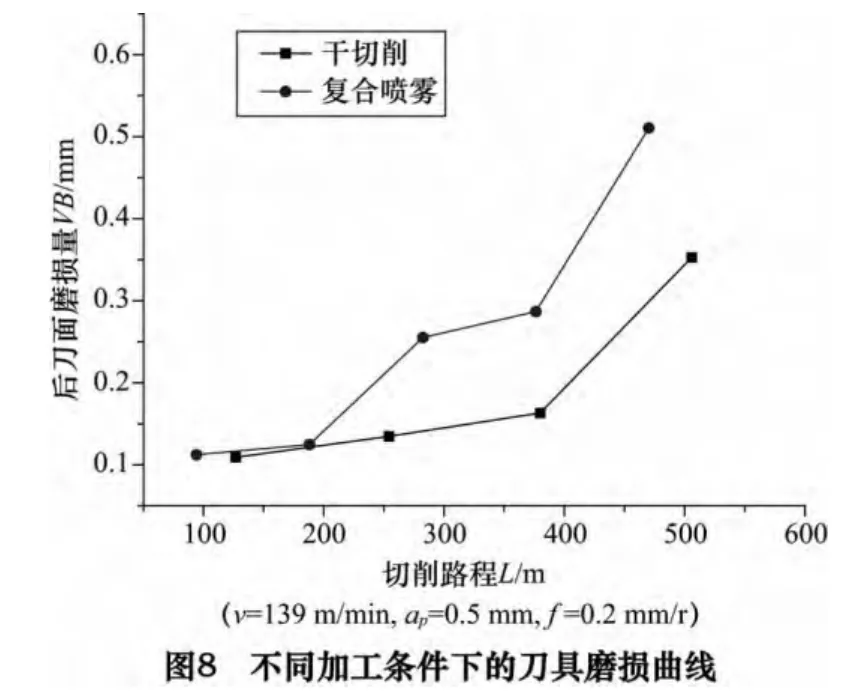

图8 为切削速度为139 m/min 时两种加工条件下的刀具磨损曲线,可以看到,在切削初始阶段两种加工方式下的刀具磨损量大致相同,随着切削过程的进行其磨损量均较快增长,这是因为高速切削时切削区产热较多,导致切削温度急剧增加,刀具磨损速度加快。与切削速度为95 m/min 不同,此时复合喷雾冷却方式下刀具的磨损相对较严重,当切削路程为200 m 时就已进入急剧磨损阶段,当切削路程为470 m 时,其磨损量已达到0.5 mm;干切削条件下的刀具在380 m 切削路程以前始终处于正常磨损阶段,而后进入急剧磨损阶段,当切削路程为505 m 时,其磨损量超过0.3 mm。在切削速度为139 m/min 时,刀具在干切削条件下比在复合喷雾条件下具有更好的切削性能。

2.4 两种切削速度下复合喷雾冷却对刀具磨损影响差异的分析

比较图6 和图8 不难发现,不同切削速度下复合喷雾冷却对刀具磨损的影响存在明显差异。在相对较低的95 m/min 速度下,采用复合喷雾冷却方式刀具磨损较慢,切削性能比干切削好;在相对较高的139 m/min速度下,结果相反,刀具在干切削条件下的切削性能比复合喷雾冷却条件下好。

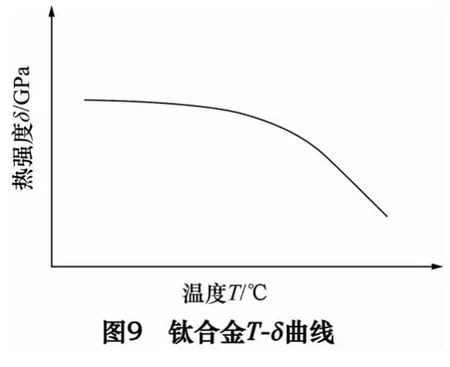

造成这种结果差异的主要原因是钛合金材料和刀具材料的强度都与温度密切相关,当温度升高之后,二者的强度都会有不同程度的降低。如图9 所示,钛合金的热强度随切削温度增加有一个先缓慢下降再迅速下降的过程。

当切削速度为95 m/min 时,切削区温度相对不高,钛合金材料的强度未发生明显下降,也就是说当采用复合喷雾冷却时钛合金材料强度没有明显改变,但此时可显著降低刀具的温度,使刀具材料的强度比干切削时有明显增大,因此,在95 m/min 的切削速度时复合喷雾冷却可明显减缓刀具的磨损。

当切削速度为139 m/min 时,切削区温度相对较高,钛合金材料的强度处于随温度增大而迅速下降的阶段,钛合金材料的高温软化效果凸显。当采用复合喷雾冷却时,一方面可以显著降低刀具的温度,提高刀具材料的工作强度,从而减少刀具的磨损;另一方面切削区温度的降低也大大削弱了钛合金材料的高温软化效果,使其比干切削条件下更难切削,从而增大刀具的磨损。这两个相互矛盾的作用影响着整个切削过程中的刀具磨损。显然,在此切削速度下,复合喷雾冷却产生的使刀具强度增大,进而减少磨损的作用大大低于钛合金材料强度提高所带来的加剧刀具磨损的作用。因此,复合喷雾冷却在此切削速度下反而会加剧刀具的磨损。

3 结语

与干切削对比在两个不同速度下研究了复合喷雾冷却对高速车削TC4 钛合金硬质合金刀具磨损的影响,得到以下结论:

(1)采用H13A 硬质合金刀具高速车削TC4 钛合金时的磨损形式主要为粘结磨损和机械磨损。

(2)在切削速度为95 m/min 时,与干切削相比复合喷雾冷却可明显降低刀具的磨损;在切削速度为139 m/min 时,复合喷雾冷却下的刀具磨损比干切削时更为严重。

(3)在139 m/min 切削速度附近高速车削TC4 钛合金,使用复合喷雾冷却会加剧刀具磨损。因此,在高速车削TC4 钛合金时,应依据切削速度的不同合理选择冷却方式。

[1]Ezugwu E O,Bonney J,Yamane Y.An overview of the machinability of aeroengine alloys[J].Journal of Materials Processing Technology,2003,134(2):233 -253.

[2]Gurrappa I.Characterization of titanium alloy Ti -6Al -4V for chemical,marine and industrial applications[J].Journal of Materials Processing Technology,2003,51(2):131 -139.

[3]赵永庆,奚正平,曲桓磊.我国航空用钛合金材料研究现状[J].航空材料学报,2003,23(S1):215 -219.

[4]齐德新,马光锋,张桂木.钛合金切削加工性综述[J].煤矿机械,2002(11):3 -4.

[5]Hong S Y,Marqus I,Jeong W C.New cooling approach and tool life improvement in cryogenic machining of titanium alloy Ti-6Al-4V[J].International Journal of Machine Tools and Manufacture,2001,41(15):2245 -2260.

[6]Nandy A K,Cowrishankar M C,Paul S.Some studies on high-pressure cooling in turning of Ti-6Al-4V[J].International Journal of Machine Tools and Manufacture,2009,49(2):182 -198.

[7]王辉,韩荣第,王扬.静电冷却干式切削钛合金TC4 的刀具磨损试验研究[J].工具技术,2010,44(5):17 -20.

[8]牟涛,李剑锋,孙杰,等.高速铣削Ti6Al4V 刀具磨损的试验研究[J].武汉理工大学学报,2010,32(6):43 -46.