超大型齿圈在线测量技术现状与趋势*

2014-04-23孔德军付贵忠叶存冬

张 垒 孔德军② 付贵忠 叶存冬

(①常州大学机械工程学院,江苏 常州 213016;②江苏省大型重载齿轮传动工程技术研究中心,江苏 常州 213012)

齿圈一般紧固在轴或飞轮上,起到动力传动、转矩传动和承载等作用,是工业装备中不可或缺的关键零部件。与同尺寸的齿轮相比,齿圈具有加工效率高和运输方便的特点,被广泛运用于矿山、船舶、建材、航天等领域[1]。一般来说,齿圈直径在500~3 000 mm 之间称为大型齿圈,超过5 000 mm 称为超大型齿圈。由于超大型齿圈参数大,数量重,搬运很困难,且精密要求高,不适合多次拆装测量,因此,超大型齿圈的精度主要取决于装配后在线测量技术。国内对于小型齿圈的测量技术已经非常成熟[2],能实现几乎所有误差特征的精密测量,然而大齿圈的精密测量尤其是超大型齿圈的在线测量,无论在测量技术和测量设备上都要落后于生产制造环节,即使是在国外也没有有效的超大型齿圈测量技术与可靠设备。现阶段超大型齿圈的在线测量技术只能借助大齿圈的一些测量分析方法或测量装置,如改进展成法和坐标法进行分析测量[3],在加工设备上安装测量装置,与机床的伺服机构、控制系统构成集成在线测量系统,或者在机床工作台上安装独立的测量平台。国内的测量技术倾向于分析式测量,而国外的齿圈齿轮制造业则更多采用以独立测量平台为基础的综合式测量。

1 大齿圈在线测量技术

1.1 大型齿圈测量的难点

当齿圈尺寸和重量增大到一定程度时,其测量对于技术的要求变得非常严格,也给测量仪器的结构、大小和制造提出了难题,常规的齿轮测量技术和设备根本无法满足大型齿轮齿圈的测量要求。如图1 用常规的展成法测量齿形,测头从偏置位置L1处开始测量,测量过程偏转过一侧齿廓的展成长度L2,再加上另一边齿廓的测量偏转长度,测头整个切向偏转长度为L。超大型齿圈由于尺寸超大的缘故,L 会很长,这加大了切向导轨的精密制造难度。

除此之外,超大型齿圈的测量难点还体现在以下几个方面:(1)超大型齿圈的模数大,齿数多,渐开线齿形特征几乎近似为一条直线,相邻两齿之间的夹角小,在测量时由于超大型齿圈的惯性大,很难控制转过的角度,即使出现很小的角度偏差,也会因为齿圈的尺寸超大的缘故而是误差放大。同时大齿圈的惯性使得测量时转动的停止和启动变得困难,若降低转动速度又会出现工作台的低速爬行问题。(2)理论上测量基准应该与设计基准和制造基准一致,齿圈的设计基准与齿轮一样,一般为定位孔径或内孔,但是由于尺寸过大,常规仪器很难找到定位孔,而且也很难以定位孔或内孔作为测量基准。基准的不一致导致测量出的误差结果和精度无法保证。(3)超大型齿圈由于尺寸大,壁相对较薄,在搬运和装夹的时候不可避免地会因重力发生变形,滚齿加工和磨齿的时候也会因为温度分布的不均匀发生形变,这种自身的形变往往会因为难以测量出而被忽略[4],这也影响了齿圈测量结果的准确性。(4)在线测量时,测量项目的量值因为没有确定的参照数据,测量系统和制造系统之间无法实现量值的传递,不仅不能确定测量精度,而且测量系统也无法有效地反馈制造系统,实现加工的同时准确修改加工参数,在线测量的优势就无法很好地发挥出来。

1.2 大型齿圈测量现状

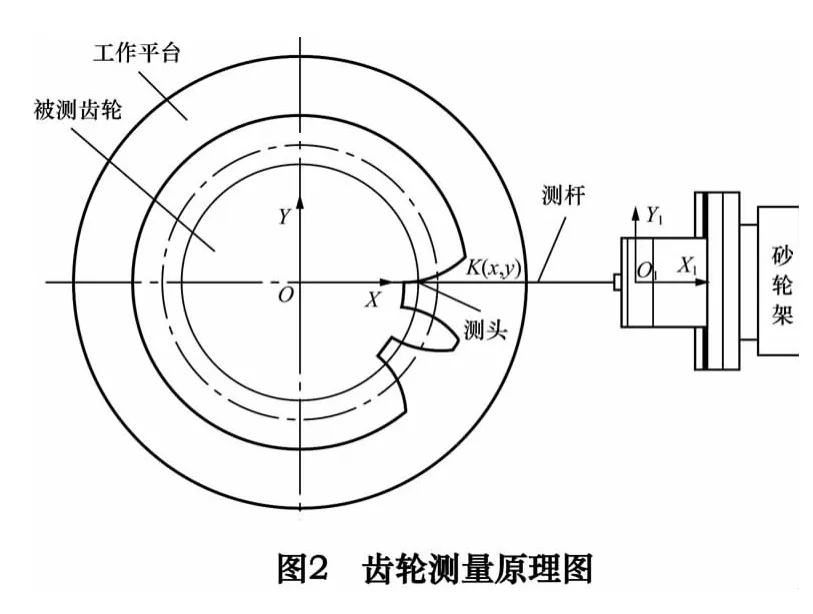

目前国内超大型齿圈的制造和测量技术不成熟,测量方法只能借助常规齿轮的分析测量法或借助大型测量中心的测量平台进行离线测量,但是后者的拆装给齿圈带来的误差是无法测量和预测的。现在国内对大齿圈的分析式测量一般采用电子展成法、渐开线极坐标法以及对测量基准与制造基准间的误差分析方法等[5]。比如河南科技大学以坐标法为基础,提出一种大型齿轮磨削加工的在线测量方法,利用磨齿机原有的工作平台和控制系统,在砂轮架上安装Renishaw 三维触发式测头,利用机床加工平台作为测量台进行测量[6],如图2 所示。

图2 中X-Y 为机床加工基准,X1-Y1为测量基准,齿廓上任意一点K(x,y)坐标值可以表示为

式中:β 为OK 与X 轴夹角;α 为压力角。

这种测量方法在加工过程中测量与磨削是交叉进行的,测量时砂轮暂停磨削,测头在轮齿上随机取多个点进行测量,通过计算并与标准参数进行对比,测量系统生成下一步加工的指令或参数修改反馈给加工系统,加工系统以上一步测量结果为依据经过调整后再进行下一步加工,保证齿轮精度要求。在测量时测头以测头坐标系X1-Y1为基准,齿轮加工时以齿轮坐标系X-Y 为基准,测头测出坐标后,必须经过转化矩阵转换坐标后才能继续进行计算。该方法有效地将在线测量与加工结合在一起,能保证一定的齿形精度,并且可以应用在齿圈加工和测量上。然而,该方法在测量时由于测量与加工交叉进行,砂轮移动时在Z 轴,即竖直方向上的误差被无形地忽略了,因此在不同平面上的齿廓误差会出现明显不同,测量与加工的停顿使得整个加工周期变长,虽然跟常规加工与测量的周期和相比变短了,但是对机床的负荷仍然变大了。

除了直角坐标测量法外,哈尔滨理工大学还研究了以渐开线极坐标法为基础的大型齿轮测量方法[7]。该测量方法是在独立的测量中心上进行的,在理论极坐标测量方程基础上,考虑到测头尺寸对角度的偏差,重新修正了实际极坐标测量方程,通过齿形误差的定义和测量方程的计算结果评定齿形误差的3 项内容。该方法实际属于离线测量,无法解决搬运过程中产生的变形和反复拆装造成的误差,若用于超大型齿圈的测量,必须设法将测量中心的测量平台与加工平台结合在一起,并且建立统一的极坐标关系或坐标转换方程才能作为在线测量技术使用。无论基于何种分析式测量法,利用集成式在线测量技术存在的问题在于机床原本的加工平台径向和切向行程太小,无法满足传统的基圆展成法的测头偏转距离。另外,由于集成式在线测量更多的是依靠机床原有的加工机构,其测量精度必然依赖机床原有精度,相当于“自测”,其精度无法得到有效的保证,因此解决在线测量系统的误差修正问题势在必行。

2 大齿圈测量设备

2.1 国内现阶段测量设备

国内现阶段超大型齿圈每年的需求量仅800 个,而我国暂时还没有制造超大型齿圈的生产能力,故目前还没有可用于生产的大齿圈在线测量仪器,少数量具公司如秦川机床工具集团在YK7380 等型号磨齿机上装备了测头系统,随机测量齿轮齿形偏差,对工件进行调整,而大齿轮和齿圈多是采用测量中心或便携式的测量设备。哈尔滨量具刃具集团开发的3920 型齿轮测量中心可测齿轮模数为1~32 mm,可测齿轮最大外圆直径为2 000 mm,可测的齿轮重量最大可达到17 t[8],该设备在承重和转动动力方面已达到超大型齿圈的水平,但是测量半径和切向行程确无法满足,而且在搬运和拆装齿圈时造成的形变误差也无法在测量中体现出来。该公司类似的测量中心还有L100 型齿轮测量中心[9],配备有德国圆光栅传感器和瑞士TESA 高精度电感测头,如图3 所示,能大大提高测量精度,但是其测量直径最大只能达到1 000 mm。

另外一种基于双面啮合多维测量原理的3501 型齿轮在线测量机,如图4 所示,可以在生产线上综合测量齿轮总偏差、径向偏差、左右齿向偏差等参数[10],但是因其多维测量划架尺寸小,仅能测量直径约200 mm 以内的齿轮齿圈。

2.2 国外测量设备

国外大齿轮测量设备相对先进,多采用大型三坐标测量中心或关节臂测量机。图5 为Romer 公司7 轴绝对臂测量机,测量范围可达4.5 m,配合激光跟踪仪可快速跟踪测量大尺寸齿轮,通过测量与齿面的相对距离和角度,计算出齿面上目标点的坐标值。德国德累斯顿工业大学W.Lotze 教授提出通过这些测出的目标点可建立虚拟齿面模型[11],基于该模型使用他提出的坐标值测量误差评定算法就可计算出齿廓、螺旋线等各项误差。

国外大型三坐标测量仪最大测量直径可接近5 m,如图6 所示为德国Wenzel LH108 系列桥式三坐标测量机,可配备各种型号的接触式和非接触式测头,测头可全自动旋转,测量直径最大达到4 m。图7为德国Kapp 公司ZP08~ZP60 系列磨齿机上装备的测头系统,与磨齿机的数控系统集成在一起,除了可以在线测量齿轮的齿廓、螺旋线和齿距偏差还可以通过结果处理后反馈给数控系统,适当修改加工参数。

2.3 其他在线测量设备

上置式测量装置是另外一种运用于在线测量的方法,其优点在于体积小、成本低,一般以齿轮的齿面或齿顶定位并支承在齿轮上,所以理论上可以测量任意尺寸的齿轮和齿圈,但是由于其测量基准与加工基准完全不一致,且测量基准建立在误差未知的齿轮上,因此其精度不仅无法保证[12],而且因为依赖于加工精度,所以精度很难提高,故近30年国内已经不再发展该种装置。

3 超大型齿圈测量新技术和趋势

由于超大型齿圈齿数多,重量和惯性大的特点,旋转平台无法频繁地启动和停止,旋转轴的扭矩也难以满足在多次高负荷转动下要达到的精度要求,因此超大型齿圈的测量最好在旋转一圈的过程中完成所有误差项目的测量,至此德国提出多站点集成式超大型齿轮(齿圈)并行测量方案,德国Wenzel 公司根据此方案研制了一种双臂测量机-LAFD[13],如图8 所示。该设备中有2 个独立的三维测量平台,左右对称分布在加工平台两侧,大齿圈装夹在加工平台中央。在加工时,齿圈只需旋转1 周或者半周就能测出齿圈齿面单面的误差项目,不仅避免了频繁启动和停止齿圈的旋转,而且提高了测量和加工效率;由于测量平台相对独立,因此可以测量大范围尺寸的齿圈;另外,三维测量平台的制造要比高精度长导轨简单。但是不足之处也很明显,两个测量平台与加工平台的相对位置难以精确定位,三者的同步性不好控制,测量超大型齿圈的时候对加工平台的旋转轴精度、扭矩、驱动力、承载力和装夹定位要求相当高。

传统展成法测量齿圈原理和操作相对简单,如果能解决切向行程过大的难题就能将展成法应用于超大齿圈的在线测量中。基于该设想,哈尔滨精达测量仪器有限公司研制出一种啮合线大规格齿轮测量中心[14],运用啮合线测量法[15-16],综合展成法和极坐标法,测头沿着啮合线方向运动,偏转量小,克服了使用展成法测量超大型齿圈齿廓偏差时切向导轨行程过大的不足,在遵循阿贝原则的基础上,大大降低了阿贝误差的影响,使得设备结构紧凑,在保证了测量精度和避免齿根测量敏感的同时,还具有展成法和极坐标法两者的优点。在未来的超大型齿圈在线测量的趋势在于机器视觉的测量技术和光学测量。视觉测量技术是将视觉技术与虚拟仪器技术相结合,充分运用计算机的储存、计算优势快速准确地对超大齿圈进行在线测量,再通过LUT 变换、几何变换、边缘检测等图像处理技术对误差进行测量和分析[17]。北京工业大学石照耀教授等研制的特大型齿轮激光跟踪在位测量系统就是光学测量与传统测量技术的结合[18],通过激光跟踪干涉仪分别建立超大型齿轮与三维测量平台的坐标系,并确定二者相对位置关系,不需要将超大齿轮拆装至测量平台也能通过传统测量方法实现在三维测量平台上的测量。

4 结语

(1)基于超大型齿圈齿数多、尺寸大、重量重的特点,提出了对其采用离线测量出现的不足,和传统测量技术测量超大型齿圈的技术难点。(2)分析了国内外部分大齿轮齿圈测量的方法和设备,讨论了各自的原理以及不足之处,提出了一些先进测量设备的基本理念。(3)展望了超大型齿圈在线测量的发展趋势,主要在于视觉技术和光学技术,二者与传统测量方法相结合,具有较好的灵活性和精确度,适用于各种尺寸的测量。

[1]张静,杨宏斌,邓效忠,等.我国锥齿轮技术的现状和发展动向[J].河南科技大学学报:自然科学版,2003,24(1):40 -43.

[2]王鹏飞,张洛平,马博,等.大齿轮磨削加工在线检测系统对中方法分析[J].机械设计与制造,2012(9):227 -229.

[3]Goch G.Gear metrology[J].CIRP Annals-Manufacturing Technology,2003,52(2):659 -695.

[4]Schellekens P,Rosielle N,Vermeulen H,et al.Design for precision:current status and trends[J].CIRP Annals-Manufacturing Technology,1998,47(2):557 -586.

[5]谢华锟.近年来齿轮测量技术与仪器的发展[J].工具技术,2004,38(9):27 -33.

[6]李恒鑫,张洛平,贺红霞,等.大齿轮成形磨削加工在线测量系统研究[J].河南科技大学学报:自然科学版,2011,32(3):12 -15.

[7]苑惠娟,韩立美,孙永全.大齿轮齿形偏差测量方法研究[J].机械设计与制造,2013(3):169 -171.

[8]魏华亮.3920 型齿轮测量中心[Z].哈尔滨量具刃具集团有限责任公司,2004.

[9]赵书博.L100 型齿轮测量中心[Z].哈尔滨量具刃具集团有限责任公司,2013.

[10]孙秀文,高玉明.3501 型齿轮在线测量机[J].工具技术,2009,43(11):118 -119.

[11]林虎,Frank Hartig,Karin Kniel,等.基于便携式坐标测量机的大齿轮测量方法[J].光学精密工程,2013,21(7):1763 -1770.

[12]李文龙,商向东,赵文珍,等.大齿轮在机测量关键技术分析[J].工具技术,1997,31(11):32 -34.

[13]Hall A.An expanding market for CMM gear inspection [J].Gear Technology,2009,7:34 -35.

[14]周广才.啮合线大规格齿轮测量中心:中国,CN102322838A[P].2012 -01 -18.

[15]Yuzaki M.Method of measuring an involute gear tooth profile.USA,US20110179659[P].2011 -07 -28.

[16]Yuzaki M.Gear measuring machine by“ NDG Method”for gears ranging from miniature to super-large[J].Gear Technology,2011,3:55 -60.

[17]王艳青,雷振山.基于机器视觉的齿轮测量技术[J].工具技术,2007,41(6):118 -121.

[18]石照耀,林虎,林家春,等.大齿轮测量:现状与趋势[J].机械工程学报,2013,49(10):35 -44.