金刚砂耐磨混凝土地面施工质量控制*

2014-04-22徐淑娟

徐淑娟

(连云港职业技术学院 建筑工程学院,江苏 连云港 222010)

0 引言

金刚砂耐磨混凝土地面是由金刚砂骨料、特种水泥以及添加剂混合而成。施工时,将金刚砂骨料均匀撒布在初凝的混凝土表面,通过磨平挤压一次性整体成活。操作工序简单,施工周期短,成型后地面的耐磨性、硬度可以得到大幅度提高,也提高了抗渗透性,同时减少了起尘、分层、空鼓及开裂等质量问题。可广泛应用于大面积工业厂房、商场、超市等公共建筑中有较强耐磨要求的部位。

1 工程概况

某学校内建筑工程技术实训基地厂房,位于连云港市高校园区,为框架结构。该地区属于沿海软土地区,场地土质情况如表1所示。厂房总面积约3 000m2,原有地面为细石素混凝土,地面开裂、沉降明显,相对高差最高达到9cm,同时地面起灰严重,极大影响了厂房的使用。在厂房地面改造时,经过论证决定在保持原有地面不破坏的情况下,其上后浇金刚砂耐磨混凝土。采用200mm厚C30商品混凝土,石子粒径采用5~40mm连续级配,面层为3mm厚(局部位置4mm厚)金刚砂骨料,金刚砂用量控制在6~7kg/m2。

2 质量控制难点

2.1 裂缝控制

该项目施工中极易发生混凝土开裂,经分析主要有以下几点:后浇金刚砂耐磨混凝土厚薄不均匀,厚度差近10cm,面积较大,在混凝土水化热的影响下易产生裂缝;厂房内柱、地梁较为密集,对金刚砂耐磨混凝土地面的约束大,易造成开裂;施工作业在12月份进行,气温低,保温养护措施不到位会引起混凝土表面产生无规则裂缝。针对以上这些因素,构造上,在金刚砂耐磨混凝土中设置双向抗拉钢筋网片,同时在地面上设置分仓缝、后切缝和伸缩缝,减少厚度差及混凝土温度应力影响,提高混凝土抗裂性能。由于厂房为3跨框架结构,长度150m,柱距8m,因此分仓缝横向按跨距8m,长度按32m设置;后切缝设置在一个分仓内,根据柱位置进行切缝;在地面与柱角、地面与墙面交接处设置伸缩缝,将20mm厚聚苯板粘贴在墙柱表面,隔离后浇混凝土与墙柱联系,防止墙柱约束混凝土变形。养护时,在表面喷洒乳化聚合物水溶液养护剂,覆盖塑料薄膜,用草垫加以保温,防止表面开裂。

2.2 平整度、光洁度控制

该工程基层平整度差,混凝土层薄厚不均匀,分仓宽度较大,对控制平整度带来困难。为保证地面平整度,通过打设灰饼,控制混凝土层厚度,同时在施工过程中采用“水准仪随时测平”的办法严格控制地面标高及平整度。针对光洁度,在施工金刚砂面层时,用抹光机进行抛光密封,边角部位手工修补,以保证光洁度能够达到要求。

3 施工工艺

垫层处理→放线\安装分仓槽钢模板→钢筋网片、灰饼安装→混凝土浇筑→金刚砂面层施工→养护→切缝。

3.1 垫层处理

为了提高基层与金刚砂耐磨混凝土之间的粘结性,避免空鼓、分层成为开裂的薄弱部位,对原有细石素混凝土地面进行凿毛,凿除较高处,使基层基本平整,同时用拉毛机在原有地面上进行拉毛,对墙边、柱角等位置加密、加深拉毛;为防止后浇混凝土与原有地面接触时水分被吸干,保证后浇混凝土水化反应,施工前对原有细石素混凝土地面提前一天浇水使其充分湿润,浇筑前地面应保持半干状态并且无积水。

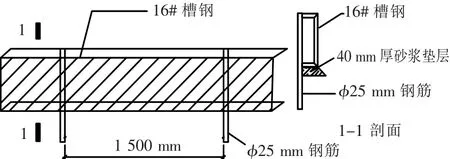

3.2 安装分仓槽钢模板

分仓槽钢采用160mm槽钢支模分仓,为保证分仓槽钢牢固,沿纵向每隔1.5m用电钻在地面打孔,孔深不小于200mm,将φ25mm钢筋打入地面,固定分仓槽钢,如图1所示。安装时,严格控制分仓槽钢的整体标高,先用同标号水泥砂浆沿分割线制作宽100mm、厚40mm垫层,用水准仪检测模板标高,对偏差处用楔块调整高度,保证模板的顶标高误差小于3mm。在浇筑混凝土之前,在分仓槽钢上涂刷脱模剂,以方便拆除,同时用水准仪复合分仓槽钢顶部标高,浇筑时对分仓槽钢的标高和固定情况随时进行观测,实时控制,防止出现跑模、胀模等现象。

图1 槽钢安装示意Fig.1 U-steel installation

3.3 钢筋网片、灰饼安装

钢筋网片采用双向φ6@150钢筋网,分仓放置在距金刚砂耐磨混凝土顶面30mm位置,用马凳控制标高,间距1m。针对柱角易产生的45°对角裂缝,在柱边阳角地面铺设长1m、宽500mm同规格附加钢筋网片。

金刚砂耐磨混凝土顶面标高采用预制灰饼进行控制。混凝土浇筑前,用C30商品混凝土按间距1 m制作高180mm的灰饼(如图2所示),平面呈梅花形布置。灰饼标高利用水准仪进行测量、复核,必须精确,控制最大偏差在3mm以内。灰饼四周按45°找坡加固,保证牢固可靠。

图2 灰饼、马凳示意Fig.2 Ash cake and horse stool installation

3.4 混凝土浇筑

每个分仓浇筑混凝土时间控制在2h内完成。严格控制混凝土坍落度在70~90mm之间,浇筑现场对混凝土坍落度及时检查,达不到控制坍落度要求时,进行人工二次拌合。按照灰饼顶标高配合水准仪布料,用平板式振捣器振捣,幅宽在3m以内,不得有漏点,振捣到表面出现浮浆并且石子不再沉落时,认为达到要求。分仓缝、柱角、墙边等边角部位应反复振捣,保证密实,后用木抹子人工拍浆成活。出现泌水时,及时用吸水设备抽除。每个仓内混凝土尽可能一次浇筑到设计标高,局部未达到标高的地方用同规格混凝土补齐并振捣密实,严禁使用砂浆修补。混凝土找平采用4m长铝合金刮尺按照灰饼标高进行,表面塌陷处应先用骨料补刮平,再用刮尺刮平。

3.5 金刚砂面层施工

金刚砂面层施工有铺撒、打磨、收光3道工序,铺撒、打磨分别进行2次。开始铺撒、打磨的时间要求严格控制,否则不好提浆,造成打磨不平。在混凝土终凝前完成收光,避免表面出现凹凸不平,影响平整度。

第1次铺撒金刚砂骨料。在混凝土凝结3h后,用手指按压混凝土,当表面有清晰压痕时,用滚筒纵横交错来回滚压3~5遍进行找平、提浆,将金刚砂骨料规定用量的2/3均匀地撒在初凝混凝土表面,柱角、墙边等部位需要加料多撒。待金刚砂骨料吸收水分颜色变深后,进行第1次打磨。用装有圆盘的抹光机进行压实搓毛,用人工配合抹光机对分仓缝、柱角及墙边部位进行抹、搓、提浆、刮平,使金刚砂渗入混凝土表层。

第2次铺撒金刚砂骨料。根据第1次铺撒的厚薄适当调整局部用料,达到面层用料均匀。在第1次铺撒完成1h后,用手按压表面,有压痕但无明显手印指纹时说明金刚砂耐磨混凝土此时已接近终凝,即可进行第2次铺撒金刚砂骨料。铺撒方向与第1次铺撒方向垂直,铺撒量为全部铺撒量的1/3,待金刚砂再次吸水变暗时,再用装圆盘的抹光机抹平作业至少2次。作业时应纵横向交错进行,均匀有序,防止材料聚集。同时用水准仪实时检查金刚砂地面的平整度是否达到要求,如图3所示。

图3 地面平整度检查Fig.3 Ground flatness inspection

收光。根据地面硬化情况,进行至少3次不加装圆盘的机械抹光机作业。抹光机刀片倾角及转速要与地面状况相适应,避免刀片粘吸面层,造成地面空鼓、起皮。柱角、墙边部位用钢抹子人工抹光微调,表面要求无麻面,无刀痕,平整光亮。整个施工过程中,用铝合金直尺检测控制平整度。抛光顺序应倒退进行。施工后24h及时拆除分仓槽钢,边缘用切割机切齐,并做好地面边缘保护。

3.6 养护

金刚砂耐磨混凝土地面完成后,为防止面层水分蒸发过快,确保金刚砂面层强度稳定增长,面层施工完成6h后,在面层上喷洒乳化聚合物水溶液养护剂,用量为0.2L/m2。养护剂固化后,覆盖塑料薄膜,用草垫加以保温,养护7d。

3.7 地面切缝

为防止地面出现不规则龟裂,金刚砂耐磨混凝土地面施工完成7d后,需进行切缝。切割缝间距8 m,缝宽3~5mm,深度为浇筑混凝土厚度的1/4~1/3。切割前应弹线,以确保切割缝顺直整齐。切割尽量一次完成,避免补切。混凝土中抗拉钢筋网片应全部在切缝处切断。切缝完成后,为防止灰尘进入缝内,先将缝内灰尘清理干净,吹干缝内积水,用玻璃胶进行填缝,为避免地面污染,填缝前缝两侧用胶带粘贴隔离。

4 组织管理

(1)施工中必须选用有施工经验的人员进行专门的水平控制和面层施工,要对施工作业人员进行详细交底,明确施工顺序及质量要求,让工人做到心中有数。

(2)施工的每一个环节都要严格把控,做不到位坚决不予进行下一道工序。

(3)金刚砂撒料时间对整个金刚砂耐磨混凝土地面质量尤为关键,超过初凝时间撒料会造成面层空鼓、脱落等缺陷,因此需要现场随时检测、判断、指导工人作业。

(4)抹光机对墙边、柱角等部位无法进行磨光,需要由人工进行搓面、提浆和抛光。为防止遗漏,必须逐一检查、确认,保证墙边、柱角质量。

5 成品保护

(1)混凝土强度未达到5MPa前严禁上人行走,养护前7d内严禁车辆进入厂房地面,严禁其他工序施工。强度达到设计要求后方可正常使用。

(2)施工过程中散落的混凝土、废料应及时清理。在室内进行砂浆作业、油漆作业时,需对地面进行保护,防止污染地面。

(3)安装拆除分仓槽钢时,严禁野蛮装卸,以防碰撞地面造成地面损坏。

6 结语

该项目金刚砂耐磨混凝土地面施工完成30d后,用靠尺和契形塞尺检查,整体面层表面平整度偏差最大3mm,满足设计要求。表面无一处裂纹、脱皮、麻面或起砂等现象。因此,通过优化设计,改善工艺,完全可以保证金刚砂耐磨混凝土地面的施工质量。

[1] 王华,高宝俭,程杰,等,GB 50209—2010建筑地面工程施工质量验收规范[S].北京:中国计划出版社,2010.

[2] 祝武标,徐扬.金刚砂地面施工关键技术及质量控制措施研究[J].商品混凝土,2013(8):100-102.

[3] 张涛.大面积混凝土金刚砂耐磨地面一次成型施工技术[J].安徽建筑,2009(6):54-55.

[4] 刘炳凯.某金刚砂超平地面开裂调查及原因分析[J].施工技术,2011,40(增刊):358-360.

[5] 石伟国.金刚砂整体耐磨地坪施工技术[J].建筑技术,2006,37(9):683-684.