我国高速动车组扭杆的发展现状和关键技术

2014-04-21刘文松

刘文松

(株洲时代新材料科技股份有限公司,湖南株洲412007)

0 引言

国内第一个二系悬挂使用空气弹簧的转向架是209PK型转向架,于1987年研制成功,该空气弹簧的使用,使得抗侧滚扭杆也相应第一次运用于国内转向架上,随后在209TK、209HS、CW-2系列、AM96型转向架均使用抗侧滚扭杆。近年来,我国高速铁路迅猛发展,扭杆类产品作为轨道车辆转向架上的系统部件,随着空气弹簧的运用而被广泛使用。

扭杆装置的作用是调节车辆安全运行所需的抗侧滚刚度,满足车辆运行所需的脱轨系数和柔性系数要求,以此来弥补因空气弹簧的使用造成的抗侧滚刚度不能满足运行要求的问题。从理论角度分析[1],车辆的固有参数柔性系数S,定义为曲线上车辆横断面中心线、两轨顶面垂线间的夹角γ与曲线超高角σ之比,即S=γ/σ,当S大于某一值后,车辆在曲线上很可能侵入限界,增加抗侧滚扭杆刚度Kφ,则S值减小。这里特别说明,扭杆的刚度包括扭杆本身的扭转刚度和安装了抗侧滚扭杆后车体(或摇枕)所增加的侧滚刚度,由于前者并不能说明抗侧滚扭杆的效果,因此,扭杆刚度的选择主要指后者。研究[1-3]和实际使用表明,采用抗侧滚扭杆装置是较好的解决方案,能够有效降低曲线上侵入限界的可能。

1 典型动车组转向架抗侧滚扭杆的发展现状

目前,株洲时代新材料科技股份有限公司(以下简称时代新材)已经开发研究出多种扭杆,抗侧滚扭杆装置的连杆和扭杆分别与车体和转向架连接,根据不同的车体和转向架设计,可分为外置式扭杆和内置式扭杆,区别在于支撑座组件位于连杆外侧或是内侧。外置式扭杆装置中的节点又可分为硬支撑和软支撑,一般硬支撑是指金属关节,主要通过球面的滑动来实现;而软支撑一般为支撑球铰,这种橡胶关节主要通过橡胶的压缩变形来适应侧滚时扭杆装置的位置变化。另外按照扭杆装置又可分为正装型和反装型,若连杆在上扭杆在下则为正装型,反之为反装型,根据空气弹簧的安装位置选择相应的安装形式。

另外扭杆装置还有几种分类方式,根据扭杆轴的形式不同将其分为直扭杆和弯扭杆;按照扭杆轴和扭转臂之间是否可拆卸,分为整体式和分体式。在整体式中又分为过盈配合式和间隙连接式,过盈配合一般指圆柱热套和键热套,而间隙连接式一般采用键连接;按照连杆结构又可将其分为固定式连杆和可调式连杆,二者区别在于能否自身调节连杆长度,从而满足车体的平衡需求。

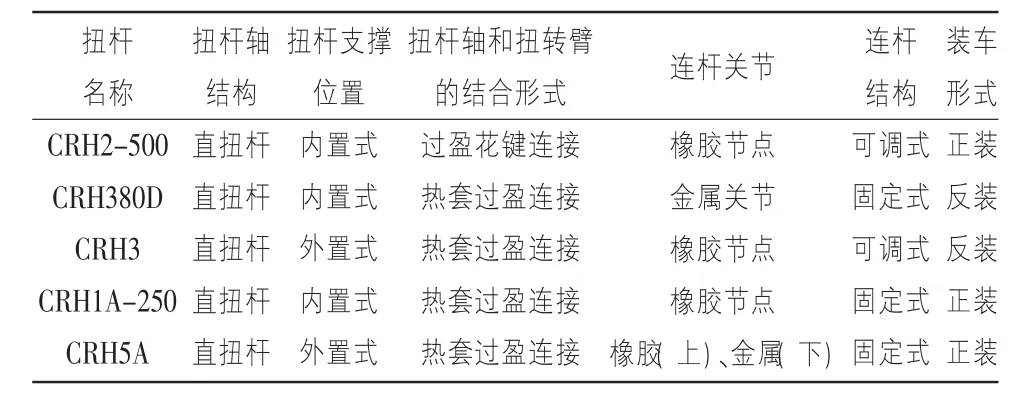

目前研制的扭杆有CRH1系列,具体有CRH1A、CRH1A-200、CRH1A-250、CRH1B、CRH1E;CRH2 系列,具体有 CRH2-500、CRH2A、CRH2B、CRH2C( CRH2C 一阶段、CRH2C二阶段)、CRH2E;CRH3系列,具体有 CRH3C;CRH5 系列,具体有 CRH5A,CRH5AL;CRH380 系列,具体为 CRH380A、CRH380AL、CRH380B、CRH380BL、CRH380C、CRH380CL、CRH380D。下面重点介绍几种典型抗侧滚扭杆的特点, 包括 CRH2-500、CRH380D、CRH3、CRH1A-250、CRH5A扭杆,这几种扭杆的特点对比见表1。

表1 典型扭杆的特点对比

1.1 CRH2-500型动车组转向架抗侧滚扭杆

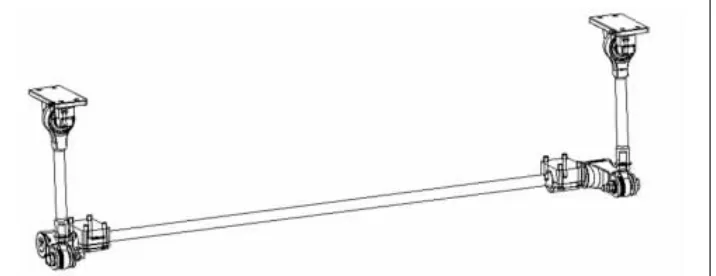

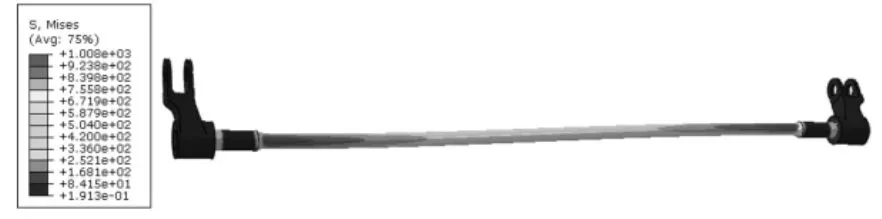

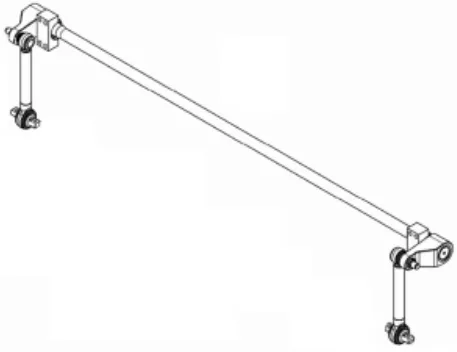

图1 CRH2-500型动车组抗侧滚扭杆总装图

CRH2-500试验车项目扭杆用于四方股份自主研发的设计速度为500km/h的新一代高速动车组车辆。该项目扭杆的部分结构设计借鉴CRH380A动车组车辆扭杆,其杆轴与扭转臂采用花键热套过盈连接,花键加工及连接可靠性决定了整个系统可靠性;垂向连杆通过销套组合与扭转臂连接,下缓冲关节采用杆端轴承;垂向连杆采用可调高度的两段式,连杆上杆体通过螺纹与杆端轴承连接,其总装图如图1所示,其零部件材料使用情况见表2所示。CRH500试验车项目抗侧滚扭杆的加工难点在于圆柱直齿渐开线花键的加工,组装后,扭杆装置两端高度差不超过2 mm,两连杆中心距尺寸公差±1 mm以内。

1.1.1 CRH2-500型抗侧滚扭杆强度分析

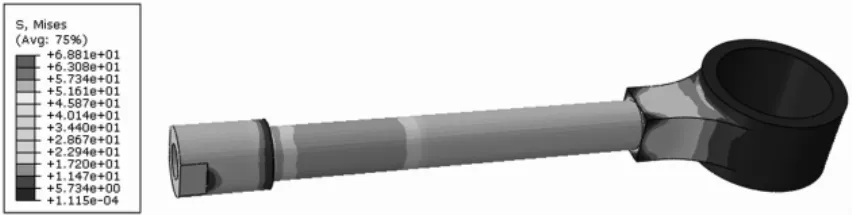

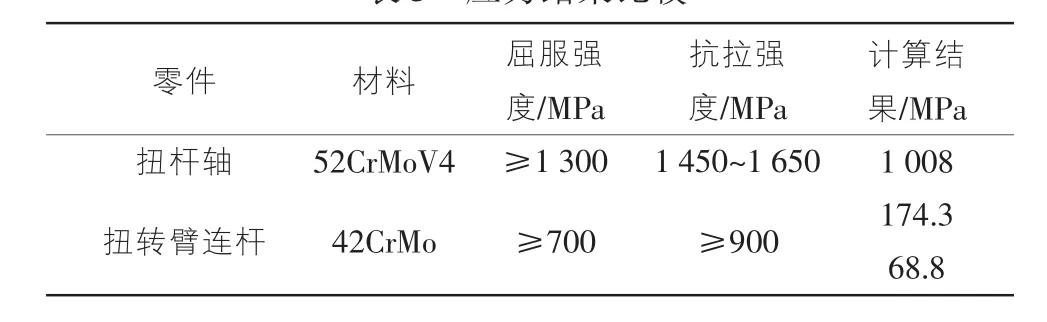

本文应用ABAQUS分析了CRH2-500试验车扭杆装置在极限垂向载荷43.5 kN下扭杆轴和扭转臂应力情况,应力分布见图2~图5,扭杆轴的最大应力为1 008 MPa,应力最大区域是扭杆支撑处圆弧外表面,图3中的横截面应力分布,可看出扭杆轴的圆心处应力最小,由内向外应力逐渐增大,表面处应力达到最大,扭转臂的应力分布见图4,最大应力为174.3 MPa。

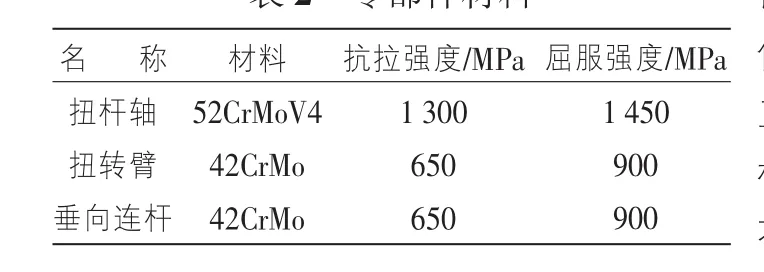

表2 零部件材料

图2 扭杆组件在极限载荷43.5 kN下的应力分布云图

图3 扭杆轴在极限载荷43.5 kN下的应力分布云图

图4 扭转臂在极限载荷43.5 kN下的应力分布云图

图5 连杆在极限载荷43.5 kN下的应力分布云图

应力结果比较见表3。

表3 应力结果比较

根据对扭杆装置的有限元分析,得到扭杆轴及扭转臂的应力分布情况,可以发现在极限荷载43.5 kN作用下,扭杆轴和扭转臂的最大应力均小于相应材料的屈服强度,具有一定的强度储备,在常规载荷21.6 kN下,使用性能会更加可靠。

1.1.2 CRH2-500型抗侧滚扭杆型式试验

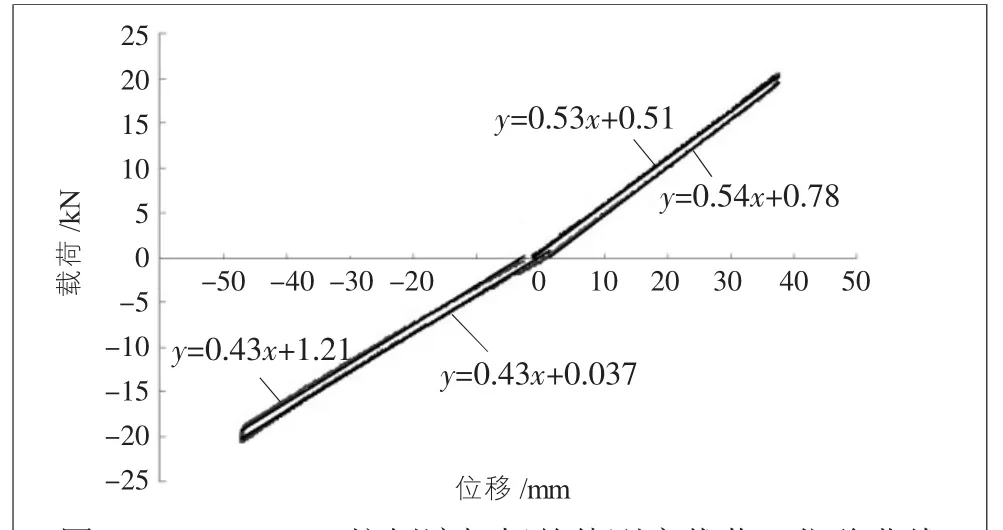

按照相关文献[4-5]及试验大纲的要求,对CRH2-500抗侧滚扭杆进行了各项性能试验。在连杆处加载垂向载荷Fz=0~±20 kN,检测连杆垂向位移,反复三次,分别记录载荷位移曲线,如图6,每次加载时间间隔不少于20min,经计算整体刚度试验结果为2.52 MN·m/rad,符合设计要求。

图6 CRH2-500抗侧滚扭杆整体刚度载荷—位移曲线

表4 疲劳试验要求

对于弹性试验,预压2 kN时,用百分表测量并记录扭转臂所在位置的高度并标记为零点,然后压缩44.0 mm,保压1 min,卸载并回到自然状态后再读出百分表的数值为0.65 mm,符合小于1.1 mm的技术要求。另外按照CRH2-500型动车组抗侧滚扭杆的设计和使用要求,完成1 000万次疲劳试验,加载工况列于表4,各项试验结果均符合技术要求,并对试验后扭杆装置进行探伤检测,结果没有任何裂纹出现。

1.2 CRH380D型动车组转向架抗侧滚扭杆

图7 CRH380D型动车组抗侧滚扭杆装置

CRH380D型动车组转向架抗侧滚扭杆装置,如图7所示,是时代新材为庞巴迪公司CRH380D型动车组转向架所提供的扭杆装置。根据转向架的位置,该扭杆装置采用反装式。其刚度为2.5MN·m/rad。安装后车辆的倾覆系数与柔性系数分别减少约6.5%和21%,可使车辆的倾覆性能得到明显的改善。安装抗侧滚扭杆后,CRH380D型动车组大大降低了车辆通过道岔时的侧滚角,同时确保了车辆通过曲线时不超过限界。

CRH380D型动车组抗侧滚扭杆装置的扭杆轴与扭转臂采用热套过盈连接,连杆为双头连杆,可调整连杆长度,连杆关节为金属关节,为满足安装需要扭杆支撑为橡胶件内置支撑。

1.3 CRH3型动车组转向架抗侧滚扭杆

CRH3扭杆是时代新材为北车唐山轨道客车股份有限公司开发的国产化扭杆。扭杆采用外置式的直扭杆装置,其中扭杆轴与扭转臂以热套过盈连接,扭杆轴与钢套以热套过盈连接,如图8所示,另外由于该类扭杆应用于北方,故对其低温使用性能要求较高。

扭杆轴材料为52CrMoV4,各项性能优异,扭转臂的原材料42CrMo4已被广泛应用于欧洲铁路的同类产品。扭杆轴采用端部镦粗和浮动磨削工艺,表面进行喷丸处理;扭转臂采用模锻与机加工的成形方式;钢套直接机加工成形,产品性能优越,稳定性好。

图8 CRH3扭杆

1.4 CRH1A-250型动车组转向架抗侧滚扭杆

图9 CRH1A-250动车组扭杆

CRH1A-250扭杆是时代新材为青岛四方庞巴迪铁路运输设备有限公司开发,运用于CRH1系列动车组,如图9所示。安装抗侧滚扭杆后,CRH1A-250动车组大大降低了车辆通过道岔时的侧滚角,同时确保了车辆通过曲线时不超过限界。CRH1A-250动车组扭杆项目扭杆轴与扭转臂采用热套过盈连接,为满足安装需要扭杆支撑为两半式橡胶内置支撑,最大特点为扭杆装置中间部位采用套管保护,保护罩材质为ST35。

1.5 CRH5A型动车组转向架抗侧滚扭杆

CRH5A扭杆是时代新材为阿尔斯通开发的扭杆,该型扭杆分为动车扭杆和拖车扭杆两种规格,其接口尺寸均相同,唯一的差异是扭杆轴中间部位的直径尺寸,直径较大的规格为动车扭杆,直径较小的规格是拖车扭杆,两种规格的扭杆均是通过扭杆轴与扭转臂过盈联接形成。CRH5A动车组耐寒性能较好,其承受温度范围可达±40℃,故而对零部件的低温性能要求较高,其中扭杆轴的冲击功要求较标准要求高出40%,扭转臂也是在常温冲击功的基础上增加了低温冲击功要求。

图10 CRH5动车组扭杆

CRH5A动车组一个转向架上安装两套扭杆,且扭杆的安装方式较常规扭杆也有明显的不同。常规的扭杆通常是将扭杆轴固定,扭转臂与连杆相连,扭杆轴只会发生扭转变形,而不会出现其他运动。该型扭杆是将扭转臂固定在构架上,扭杆轴与连杆相连,节点位于连杆上,实际工况中,扭杆轴不但发生扭转变形,而且会出现上下摆动。

1.6 结 论

以上几种扭杆在结构设计、原材料选取、工艺等均按照EN标准或相关要求进行。在确定各类抗侧滚扭杆各项性能参数时,时代新材还进行了详细的有限元分析计算,从理论角度和试验角度确保设计的可行性。另外按照型式试验大纲的要求,对各个部件进行取样测试性能,结果表明,各项性能指标均符合技术规范要求,而且还具有一定的强度等储备。

2 抗侧滚扭杆关键技术

抗侧滚扭杆在设计开发过程中,应用许多关键技术,下面重点介绍端部镦粗、喷丸强化的应用。

2.1 端部镦粗工艺

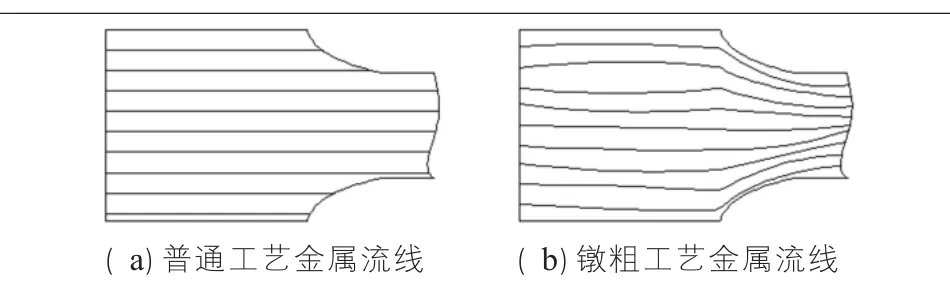

扭杆轴的结构为细长形的阶梯轴,一般两端粗中间细。目前国内的主要工艺为机加工,即通过圆钢直接切削成扭杆轴的形状尺寸,但这样就破坏了扭杆轴阶梯部分的金属纤维流线的延展性,而时代新材采用的端部镦粗工艺,是首先将磨光原材料按照扭杆轴所需料的长度下料,再将其放在卧式镦粗成型机上,其模具卡住原材料,通过镦锤对料的两端进行镦粗,使其变成阶梯状[6]。通过对产品的金属纤维流线顺延性检测,发现阶梯处金属纤维流线的顺延性能够得到保证,这样会提高扭杆轴的疲劳性能及综合使用性能。两种工艺的金属流线对比如图11所示。

图11 两种工艺下的金属流线

2.2 喷丸强化

喷丸强化是一种受控喷丸技术,不同于普通喷丸喷砂清理。喷丸清理以去除工件表面油污、氧化皮、锈蚀和机械加工毛刺为目的,扭杆轴的喷丸强化主要是借助于高速运动的弹丸冲击其表面,使其发生弹性、塑性变形,从而产生残留压应力、加工硬化和组织细化等有利的变化,以提高扭杆轴的疲劳强度,是提高其使用寿命的重要途径[7]。这是因为该工艺采用钢丸高速击打扭杆表面,从而在表面产生压应力,消除工件内部本身存在的拉应力,改善扭杆的疲劳性能,从而提高其使用寿命。

3 结语

本文主要对几种典型动车组抗侧滚扭杆如CRH2-500,CRH380D,CRH3,CRH1A-250,CRH5A 进 行 了 介绍,通过时代新材对其进行的研究、试制及生产,这几类扭杆产品已成功应用于部分国内外轨道车辆,同时,这些产品的设计思路、计算方法、加工工艺以及先进的整体性能测试方法,为我国扭杆装置的研制提供了大量可靠的原始参数和重要的试验分析手段,为今后高速车转向架上抗侧滚扭杆装置的研究积累了一定的经验,促进了扭杆类产品产业化的进程。

在功能上,未来扭杆设计主要体现在轻量化方面和人性化设计方面,轻量化是指提出大胆设想,将扭杆轴由实心,逐渐向中心材料递减发展乃至达到薄壁空心。而人性化设计方面是指让产品适应旅客,而非旅客适应产品,在满足旅客乘车要求的同时,不断进行功能创新,使潜在功能得到充分发挥,并采用新技术和手段扩大产品功能,使其得到创新和完善。

[参考文献]

[1]程祖国,姜卫星,顾才康.高速转向架抗侧滚扭杆弹簧性能分析[J].上海铁道学院学报,1994,15(4):42-45.

[2]BAYRAKCEKEN H,TASGETIREN S,ASLANTAS K.Fracture of an automobile anti-roll bar [J].Engineering Failure Analysis,2006,13(5):732-738.

[3]段华东.抗侧滚扭杆对轨道车辆抗侧滚性能的影响研究[J].电力机车与城轨车辆,2007,30(5):14-16.

[4]彭立群,林达文,王进,等.轨道车辆用抗侧滚扭杆装置试验研究[J].铁道机车车辆,2011,31(2):103-106.

[5]尹显戬,章鹏.轨道车辆抗侧滚扭杆装置的设计[J].电力机车与城轨车辆,2005,28(3):2-3.

[6]赵双阳,刘建勋,杨军,等.我国轨道车辆用抗侧滚扭杆装置的发展现状[J].机械工程师,2012(8):94.

[7]金荣植.齿轮表面的喷丸强化技术[J].金属加工热加工,2011(17):12.