基于UG的三维参数化曲面车刀建模及ANSYS强度分析

2014-04-21吕绪忠何宁吴戈

吕绪忠, 何宁, 吴戈

(陕西理工学院机械工程学院,陕西汉中723003)

0 引言

在车刀的加工过程中,前刀面的形状直接影响到刀具的排屑、容屑和断屑性能及刀具的几何参数、强度以及刚度等,所以设计良好的前刀面形状显得尤为重要。对于不同形状前刀面刀具强度的研究,传统的方法是运用力学、材料力学及弹性力学的理论,对刀具的强度做出计算,但传统方法不能对刀尖弯曲应力场的分布作出分析。同传统的计算方法相比,有限元分析法能处理复杂的边界条件和载荷工况。本文利用有限元分析软件对车刀进行应力应变分析,全面地反映车刀的应力场、刀尖的应力集中及变形。了解刀具内部的应力应变状态,不仅有利于在加工过程中合理选择刀具参数,而且可为进一步改善刀具内部受力状态、提高刀具使用寿命提供重要理论依据。

1 UG参数化建模

1.1 余弦曲面前刀面车刀的参数确立

在UG软件中,一部分二次曲线如椭圆、双曲线、抛物线等可直接用曲线功能建立,但还有一些如正余弦曲线、渐开线齿廓曲线、蜗杆螺旋线、摆线齿廓曲面以及阿基米德螺旋线等不能直接建立平面,必须通过规律曲线和表达式功能(Law Curve-By Equation)才能构建这些参数化曲线,从而建立相应的模型。

1.2 截面曲线模板的建立

车刀的余弦柱面型前刀面是一个有规律的余弦曲线拉伸而形成的,所以车刀前刀面在UG参数化建模中,如何生成余弦曲线最重要。首先根据余弦曲线方程(参数方程)建立相应的表达式,余弦曲线参数方程是:x=0,y=t,z=cost;其中t为变量要从0到360,但UG里的t永远只从0递增到1,所以UG中的余弦曲线方程xt=0,yt=t,zt=cos(360*t)(UG中默认y,z变量为yt,zt)。为了得到合理的槽深和前角,需对余弦曲线进行适当的伸缩平移变换,得到的曲线方程表达式:zt=0.6*cos(354.980 852*t+5.019 148)-0.597 699 309(如图1),最后使用规律曲线功能建立余弦曲线模型(如图2)。

1.3 余弦柱面形前刀面空间曲面的生成

在建模过程中,对于那些形状比较复杂的部分(如前刀面)要综合运用各种特征建模方法,例如拉伸、拔模、旋转、平移、截面曲线参数化设计等。以创建正切削平面与副切削平面为90°的余弦柱面形前刀面的外圆车刀为例,创建过程(如图3)。在建模过程要重点突破的几个难点:1)为了把余弦曲线准确定位在前刀面上,建立以刀尖为原点的工作坐标系O-XcYcZc,通过旋转工作坐标系,使车刀副切削平面与YcOZc平面重合;2)通过对曲线进行适当的平移变换,使曲线上的某点(该点处的切平面与水平面夹角即为前角)与刀尖重合,并在YcOZc平面内绘制一个周期的余弦规律曲线,把余弦曲线绕Yc轴旋转一个刃倾角的角度,最后拉伸成余弦柱面形前刀面(如图 4)。

图1 余弦曲线平移变换后的表达式

图2 用规律曲线和表达式构建的余弦曲线

图3 余弦柱面形前刀面创建过程

图4 余弦柱面形前刀面三维模型

2 余弦柱面形前刀

面车刀及平面形车刀有限元分析ANSYS求解中的3个步骤:读入或创建几何模型(前处理),施加约束及载荷并求解(求解),查看结果(后处理)。

2.1 试验参数的选择与切削力的计算

余弦柱面形车刀与平面形车刀选取的试验参数相同,切削试验参数:主轴转速vc=800m/min,进给量f=0.5mm/r,背吃刀量ap=3 mm。查阅参考文献[5]选取刀具参数:刀柄材料为 45钢;刀柄几何尺寸:B×H=25 mm×40 mm,L=200 mm。刀片材料为涂层硬质合金YT15;查阅参考文献[6]刀具材料的屈服极限σs=355MPa;强度极限σb=600MPa;弹性模量E=206 GPa;泊松比μ=0.27。车刀主要角度:前角γ0=5°,后角 α0=5°,主偏角 Kr=45°,刃倾角 λs=5°。

在切削过程中,作用在刀具上的切削合力Fr,可分解为相互垂直的三个分力:主切削力切Fc,径向力Fp和进给力Ff。 查文献[3]得切削力的经验计算公式为:

式中:ap为背吃刀量,mm;f为进给量,mm/r;vc为切削速度,m/min;CFc、CFf、CFp为工件材料和切削条件对三个分力的影响系数;xFc、yFc、nFc、xFf、yFf、nFf、xFp、yFp、nFp为表示各因素对切削力的影响程度指数;KFc、KFf、KFp为不同加工条件对各切削力的影响修正系数。

把查得的系数和指数带入切削分力计算公式,得各切削分力为:

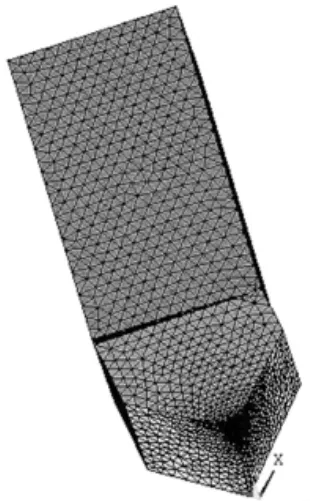

2.2 余弦柱面形车刀几何模型的导入及有限元网格的划分

利用UG建立余弦柱面形及平面形车刀的三维实体模型,在ANSYS文件菜单中导入几何模型,并建立三维有限元模型。

余弦柱面形及平面形车刀有限元网格的划分:定义刀具单元属性,在几何模型上,采用10节点四面体Solid划分单元,采用自由网格划分技术划分网格。为了更精确快速地反映出刀尖部位应力应变情况,分别对刀尖、刀杆设置不同的网格密度,对刀尖网格划分较细,对刀杆部位网格划分较粗,模型及网格划分结果分别如图4~图5。

图4 余弦曲面型前刀面车刀网格划分

图5 平面型前刀面车刀网格划分

2.3 施加位移约束及载荷并求解

为了保证分析的准确性,需要在刀具末端施加全部的位移约束。考虑切削条件最不利的情况,将Fz,Fx,Fy集中作用于刀尖一点进行模拟加载。得到刀具内部应变分布及大小如图6~图11。

根据以上计算的应力、应变及位移矢量和的结果列于表1。

2.4 结果分析

由表1可知,余弦柱面形车刀最大等效应力为166MPa,最大等效应变为0.182,最大合位移为0.051 6 mm。而平面形车刀最大等效应力为404 MPa,最大等效应变为2.198,最大合位移为0.056 7 mm。显然,在相同载荷下,平面形车刀受到的应力、应变大,位移矢量和(即变形量)大,刀具容易被破坏,所以余弦柱面形前刀面的刀刃强度大于平面形前刀面的刀刃强度。这种既有利于适当增大前角,又不削弱刀具强度的前刀面,对改进车刀的切削性能具有重要的现实意义。

3 结语

图6 余弦柱面形合位移等值线图

图7 平面形合位移等值线图

图8 余弦柱面形von Mises应力

图9 平面形von Mises应力

本文运用UG强大的参数化建模功能建立了余弦柱面型前刀面车刀,又结合有限元分析软件ANSYS对不同形状的前刀面车刀进行了应力应变分析,结果表明曲面形前刀面的强度比平面形前刀面高。采用ANSYS对车刀进行强度分析计算,可完成传统计算方法难以完成的强度模拟分析计算工作,对车削加工生产具有深远的意义。

图10 余弦柱面形von Mises应变

图11 平面形von Mises应变

表1 两种不同形状前刀面车刀的应力、应变及位移矢量和的对比

[参考文献]

[1]何宁,侯红玲,白海清,等.车刀前刀面影响刃磨强度的研究[J].机床与液压,2011,39(5):32-34.

[2]饶锡新,傅航,王佳玺,等.基于UG的风机叶片参数化建模方法[J].南昌大学学报:工科版,2010,32(4):335-338.

[3]金建国,周明华,王明怡,等.曲线参数化模型研究[J].浙江大学学报:工学版,2002,36(1):74-77.

[4]张文兵,高慧,孙铁城,等.基于UG的复杂零件三维建模[J].北京工业职业技术学院学报,2011,11(1):38-42.

[5]陆剑中,孙家宁.金属切削原理与刀具[M].北京:机械工业出版社,2011.

[6]机械设计手册编委会.机械设计手册[M].北京:化学工业出版社,2008.

[7]陈雪春,何邦贵.基于ANSYS的梯形螺纹车刀强度有限元分析[J].机械制造与研究,2007,36(3):30-33.

[8]杨晓京,陈子辰,刘剑雄,等.基于ANSYS静刚度分析的XK640数控铣床关键零部件优化设计[J].机床与液压,2007,35(9):42-45.